水分解催化剂及其制备方法和应用

1.本发明属于电化学催化领域,具体涉及一种水分解催化剂及其制备方法和应用。

技术背景

2.随着化石燃料的日益稀缺和枯竭,可持续能源的转化和存储技术受到了人们的极大关注。现代的生活方式需要安全可靠、稳定可持续的能源为我们的日常消耗提供动力来源。进入21世纪后,工业4.0时代对高效能源的生产和利用提出了更高要求,我们迫切地需要寻求一种可持续发展的未来清洁能源制备方案。氢能源因为其热值高、产物无污染,同时不像核能等对安全性、技术性要求极高,风能、潮流能或太阳能等对气象因素、地理位置要求苛刻,发展成为了替代传统能源的未来能源载体研究热门。

3.电催化水分解制备氢气因为原料廉价易获取、制备方便快捷,正逐渐成为最有前景替代原有工业蒸汽重整技术来获取高纯氢气的制氢方式,同时也为“氢经济”时代的到来提供了可能。然而,复杂的四电子

‑

质子耦合的阳极氧析出反应(oer),以及缓慢的阴极析氢反应(her),使得电催化水分解实际所需的驱动电压往往远高于理论值的1.23v以克服动力学极化过电势带来的电能损耗。然而目前商用的高效oer电催化剂主要是ir、ru金属及其氧化物,其her活性并不理想;而her催化剂主要是pt、pd基材料,其oer过电势较高;同时由于贵金属地壳储量有限、制备工艺复杂、应用成本高而难以满足日益提高的能源需求。

4.因此,我们迫切需要发展活性媲美贵金属、稳定性高的非贵金属基电催化剂材料,使其在同一电解质环境中同时具备高的her和oer双功能催化活性;同时具有良好的导电性和亲水性,以降低电催化水分解的总过电势从而降低能源消耗。

技术实现要素:

5.针对上述技术中的问题与挑战,本发明提供了一种具有高稳定性且形貌可控的水分解催化剂及其制备方法和应用。本发明提供的尖晶石型水分解催化剂具有大量的活性位点和较大的相对比表面积,使得本发明的水分解催化剂具有优良的水分解催化性能。

6.在第一方面,本发明提供一种水分解催化剂,所述水分解催化剂包括基底以及负载于所述基底上的尖晶石型复合氧化物,所述尖晶石型复合氧化物包括钴锰复合氧化物、钴镍复合氧化物和钴锰镍复合氧化物中的至少一种。

7.根据本发明的一些实施方式,所述尖晶石型复合氧化物为钴锰复合氧化物。在一些实施方式中,所述钴锰复合氧化物中,锰元素与钴元素的摩尔比为1:4至1:7,例如1:4.5、1:5.2、1:5.5、1:5.7、1:5.9、1:6.2、1:6.5或它们之间的任意值。在一些实施方式中,所述钴锰复合氧化物中,锰元素与钴元素的摩尔比为1:5至1:6。在一些实施方式中,所述钴锰复合氧化物为钴酸锰。

8.根据本发明的一些实施方式,所述尖晶石型复合氧化物为钴镍复合氧化物。在一些实施方式中,所述钴镍复合氧化物中,镍元素与钴元素的摩尔比为1:4至1:7,例如1:4.5、1:5.2、1:5.5、1:5.7、1:5.9、1:6.2、1:6.5或它们之间的任意值。在一些实施方式中,所述钴

镍复合氧化物中,镍元素与钴元素的摩尔比为1:5至1:6。在一些实施方式中,所述钴镍复合氧化物为钴酸镍。

9.根据本发明的一些实施方式,所述尖晶石型复合氧化物为钴锰镍复合氧化物。在一些实施方式中,所述钴锰镍复合氧化物中,镍元素、锰元素与钴元素的摩尔比为1:1:8至1:1:14,例如1:1:8.5、1:1:9.0、1:1:9.5、1:1:9.8、1:1:10.2、1:1:10.5、1:1:10.7、1:1:11.2、1:1:11.5、1:1:11.7、1:1:12.3、1:1:1.5、1:1:13、1:1:13.5或它们之间的任意值。在一些实施方式中,所述钴锰镍复合氧化物中,镍元素、锰元素与钴元素的摩尔比为1:1:10至1:1:12。在一些实施方式中,所述钴镍锰复合氧化物为钴酸镍锰。

10.根据本发明的一些实施方式,所述基底选自碳布和石墨片中的一种或多种。在一些实施例中,所述基底为碳布,其又称为碳纸或碳纤维布,是一种由碳纤维交错组成编织物。

11.根据本发明的一些实施方式,所述尖晶石型复合氧化物在所述基底上的负载量为0.5mg/cm2‑

3mg/cm2,例如0.7mg/cm2、1.2mg/cm2、1.4mg/cm2、1.6mg/cm2、1.8mg/cm2、2.2mg/cm2、2.5mg/cm2、2.7mg/cm2或它们之间的任意值。在一些实施例中,所述尖晶石型复合氧化物在所述基底上的负载量为1mg/cm2‑

2mg/cm2。

12.本发明的水分解催化剂具有尖晶石固定的几何八面体和四面体,镍和/或锰等过渡金属在几何八面体和四面体中占位提供了大量的活性位点,使得其具有良好的水分解催化性能。

13.在第二方面,本发明提供了一种水分解催化剂的制备方法,其包括s1:以基底为三电极体系的工作电极,在含有钴源以及选自镍源和锰源中的至少一种金属源的溶液中进行电化学沉积,得到沉积后的基底。

14.根据本发明的一些实施方式,所述方法还包括s2:焙烧s1中得到的沉积后的基底,得到所述水分解催化剂。

15.根据本发明的一些实施方式,s1中所述电化学沉积包括:在电压为

‑

0.5v至

‑

2v,例如为

‑

0.6v、

‑

0.8v、

‑

1.1v、

‑

1.2v、

‑

1.4v、

‑

1.6v或

‑

1.8v,优选为

‑

1v至

‑

1.5v沉积,优选沉积时间为10min

‑

60min,例如为15min、25min、30min、35min、45min、50min或55min,更优选为20min

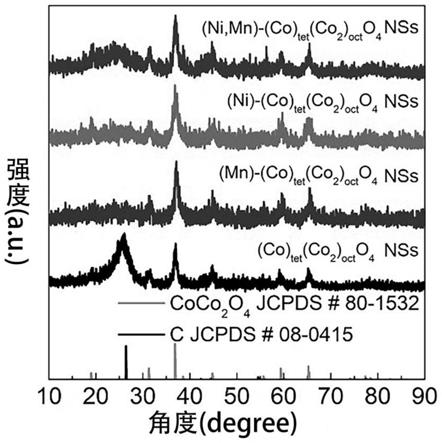

‑

40min。

16.根据本发明的一些实施方式,s2中所述焙烧温度为200℃

‑

400℃,例如为230℃、270℃、300℃、350℃或370℃,优选为250℃

‑

350℃。根据本发明的一些实施方式,s2中所述焙烧时间为0.5h

‑

3h,例如为0.8h、1.5h、2h或2.5h,优选为1h

‑

3h。

17.根据本发明的一些实施方式,所述镍源与钴源的摩尔比为1:4至1:7,例如1:4.5、1:5.2、1:5.5、1:5.7、1:5.9、1:6.2、1:6.5或它们之间的任意值。在一些实施例中,所述镍源与钴源的摩尔比为1:5至1:6。

18.根据本发明的一些实施方式,所述锰源与钴源的摩尔比为1:4至1:7,例如1:4.5、1:5.2、1:5.5、1:5.7、1:5.9、1:6.2、1:6.5或它们之间的任意值。在一些实施例中,所述锰源与钴源的摩尔比为1:5至1:6。

19.根据本发明的一些实施方式,所述镍源、锰源与钴源的摩尔比为1:1:8至1:1:14,例如1:1:8.5、1:1:9.0、1:1:9.5、1:1:9.8、1:1:10.2、1:1:10.5、1:1:10.7、1:1:11.2、1:1:11.5、1:1:11.7、1:1:12.3、1:1:1.5、1:1:13、1:1:13.5或它们之间的任意值。在一些实施例

中,所述镍源、锰源与钴源的摩尔比为1:1:10至1:1:12。

20.根据本发明的一些实施方式,所述钴源在溶液中的摩尔浓度为0.04mol/l至0.07mol/l,例如0.045mol/l、0.055mol/l或0.065mol/l。在一些实施例中,所述钴源在溶液中的摩尔浓度为0.05mol/l至0.06mol/l。

21.根据本发明的一些实施方式,所述镍源在溶液中的摩尔浓度为0.001mol/l至0.015mol/l,例如0.003mol/l、0.007mol/l、0.009mol/l或0.013mol/l。在一些实施例中,所述镍源在溶液中的摩尔浓度为0.005mol/l至0.01mol/l。

22.根据本发明的一些实施方式,所述锰源在溶液中的摩尔浓度为0.001mol/l至0.015mol/l,例如0.003mol/l、0.007mol/l、0.009mol/l或0.013mol/l。在一些实施例中,所述锰源在溶液中的摩尔浓度为0.005mol/l至0.01mol/l。

23.根据本发明的一些实施方式,所述基底选自碳布和石墨片中的一种或多种。在一些实施例中,所述基底为碳布,其又称为碳纸或碳纤维布,是一种由碳纤维交错组成编织物。

24.根据本发明的一些实施方式,在将基底作为工作电极浸于含有钴源以及选自镍源和锰源中的至少一种金属源的溶液中之前,可以用酸液对基底表面进行洗涤例如超声洗涤,然后用有机溶剂和水洗涤并将其干燥。在一些实施例中,酸液可以是有机酸液或者无机酸液,优选甲酸、乙酸、硫酸、盐酸和硝酸中的至少一种。在一些实施例中,有机溶剂可以是醇或者酮,例如甲醇、乙醇、异丙醇、丙酮等,优选乙醇或丙酮。在一些实施例中,酸液的浓度为2(mol/l)

‑

4m,优选为2.5m

‑

3.5m。

25.根据本发明的一些实施方式,所述三电极体系中,参比电极选自饱和甘汞电极,对电极选自铂片电极。

26.根据本发明的一些实施方式,所述钴源选自可溶钴盐中的一种或多种,优选选自硝酸钴、氯化钴和硫酸钴中的一种或多种。根据本发明的一些实施方式,所述镍源选自可溶镍盐中的一种或多种,优选选自硝酸镍、氯化镍和硫酸镍中的一种或多种。根据本发明的一些实施方式,所述锰盐选自可溶锰盐中的一种或多种。根据本发明的一些实施方式,所述析氢催化剂的制备方法包括如下具体步骤:

27.步骤a,用酸液对基底表面进行洗涤;

28.步骤b,将含有钴盐以及选自镍盐和锰盐中的至少一种金属盐的沉积液在三电池体系中沉积,将a中已处理基底直接作为工作电极;

29.步骤c,在沉积电压为0v至

‑

1v条件下沉积,将沉积后的基底清洗后置进行干燥。

30.步骤d,将c中干燥后的基底在马弗炉中,以第一升温速率升温至第一温度,在第一温度保持第一时间后,以第二降温速率降至室温,得到最终产品。

31.在上述方法的具体实施方式中,所述钴盐选自可溶钴盐,优选硝酸钴、氯化钴或硫酸钴等无机钴盐,更优选硝酸钴。

32.在上述方法的具体实施方式中,所述镍盐选自可溶镍盐,优选硝酸镍、氯化镍或硫酸镍等无机镍盐,更优选硝酸镍。

33.在上述方法的具体实施方式中,所述锰盐选自可溶锰盐,优选硝酸锰、氯化锰等无机锰盐,更优选硝酸锰。

34.在上述方法的具体实施方式中,步骤b中,钴盐、镍盐的摩尔比为1:5

‑

1:6,优选1:

5。钴盐、锰盐的摩尔比为1:5

‑

1:6,优选1:5。镍盐:锰盐:钴盐的摩尔比为1:1:10

‑

1:1:12,优选1:1:10。沉积液中所述钴盐的浓度优选0.05

‑

0.06mol/l,镍盐的浓度优选0.005

‑

0.01mol/l,锰盐的浓度优选0.005

‑

0.01mol/l。在上述方法的具体实施方式中,步骤b中,应用三电极体系沉积,参比电极可选ag/agcl电极、hg/hgo电极或饱和甘汞电极,优选饱和甘汞电极电极。对电极优选铂片电极。所述基底可直接做工作电极。

35.在上述方法的具体实施方式中,步骤c中,沉积电压优选为

‑

1v。在上述方法的具体实施方式中,步骤c中,沉积时间可选20

‑

40min,优选30min。

36.在上述方法的具体实施方式中,步骤d中,第一温度为200

‑

400℃,优选为250

‑

350℃,更优选为300℃。在上述方法的具体实施方式中,步骤d中,第一时间为0.5

‑

3小时,优选为1

‑

3小时,更优选为2小时。在上述方法的具体实施方式中,步骤d中,第一升温速率为5℃/min

‑

20℃/min,优选为8℃/min

‑

15℃/min。在上述方法的具体实施方式中,步骤d中,第二降温速率为0.01℃/min

‑

0.5℃/min,优选为0.02℃/min

‑

0.25℃/min。

37.本发明还提供了上述方法制备得到的水分解催化剂,所述水分解催化剂包括基底以及负载于所述基底上的尖晶石型复合氧化物,所述尖晶石型复合氧化物包括钴锰复合氧化物、钴镍复合氧化物和钴锰镍复合氧化物中的至少一种。

38.根据本发明的一些实施方式,所述尖晶石型复合氧化物为钴锰复合氧化物。在一些实施方式中,所述钴镍复合氧化物中,锰元素与钴元素的摩尔比为1:4至1:7,例如1:4.5、1:5.2、1:5.5、1:5.7、1:5.9、1:6.2、1:6.5或它们之间的任意值。在一些实施方式中,所述钴锰复合氧化物中,锰元素与钴元素的摩尔比为1:5至1:6。在一些实施方式中,所述钴锰复合氧化物为钴酸锰。

39.根据本发明的一些实施方式,所述尖晶石型复合氧化物为钴镍复合氧化物。在一些实施方式中,所述钴镍复合氧化物中,镍元素与钴元素的摩尔比为1:4至1:7,例如1:4.5、1:5.2、1:5.5、1:5.7、1:5.9、1:6.2、1:6.5或它们之间的任意值。在一些实施方式中,所述钴镍复合氧化物中,镍元素与钴元素的摩尔比为1:5至1:6。在一些实施方式中,所述钴镍复合氧化物为钴酸镍。

40.根据本发明的一些实施方式,所述尖晶石型复合氧化物为钴锰镍复合氧化物。在一些实施方式中,所述钴锰镍复合氧化物中,所述钴锰镍复合氧化物中,镍元素、锰元素与钴元素的摩尔比为1:1:8至1:1:14,例如1:1:8.5、1:1:9.0、1:1:9.5、1:1:9.8、1:1:10.2、1:1:10.5、1:1:10.7、1:1:11.2、1:1:11.5、1:1:11.7、1:1:12.3、1:1:1.5、1:1:13、1:1:13.5或它们之间的任意值。在一些实施方式中,所述钴锰镍复合氧化物中,镍元素、锰元素与钴元素的摩尔比为1:1:10至1:1:12。在一些实施方式中,所述钴镍锰复合氧化物为钴酸镍锰。

41.根据本发明的一些实施方式,所述基底选自碳布和石墨片中的一种或多种。在一些实施例中,所述基底为碳布,其又称为碳纸或碳纤维布,是一种由碳纤维交错组成编织物。

42.根据本发明的一些实施方式,所述尖晶石型复合氧化物在所述基底上的负载量为0.5mg/cm2‑

3mg/cm2,例如0.7mg/cm2、1.2mg/cm2、1.4mg/cm2、1.6mg/cm2、1.8mg/cm2、2.2mg/cm2、2.5mg/cm2、2.7mg/cm2或它们之间的任意值。在一些实施例中,,所述尖晶石型复合氧化物在所述基底上的负载量为1mg/cm2‑

2mg/cm2。

43.本发明利用电沉积法制备所述水分解催化剂,合成工艺简便易于放大,具有更高

的应用前景。本发明提供的水分解催化剂制备方法:所述方法为三电极电沉积法制备过渡金属(镍和/或锰)掺杂类尖晶石纳米材料催化剂,所得类尖晶石纳米材料催化剂具有大量的活性位点和较大的相对比表面积。本实验所提供的制备过渡金属掺杂类尖晶石纳米材料催化剂的方法,操作简单方便,成本低廉;所合成的过渡金属掺杂类尖晶石纳米材料催化剂仍具有尖晶石固定的几何八面体和四面体,过渡金属在几何八面体和四面体中占位提供了大量的活性位点,且材料具有高的比表面积,具有良好的水分解催化性能,进而使得含有本发明水分解催化剂的空气电池性能大幅度提升。

44.在第三方面,本发明提供了上述水分解催化剂在水分解制备氢气和/或氧气中的应用。根据本发明的一些实施方式,本发明提供了上述水分解催化剂在空气电池中的应用。在一些实施例中,所述空气电池包括铝空气电池和锌空气电池中的至少一种。

45.在第四方面,本发明提供了一种水分解方法,包括在本发明所述的水分解催化剂存在下,将水进行电解。

附图说明

46.图1为三电极沉积体系示意图。

47.图2为实施例1、实施例2、实施例3和对比例1制备得到产物的x射线衍射图(xrd)。

48.图3为实施例1、实施例2、实施例3和对比例1制备得到产物的低倍和高倍扫描电子显微镜照片(sem)。其中从上往下顺序依次为对比例1、实施例3、实施例2、实施例1的5μm和500nm下电子显微镜照片。

49.图4为实施例1、实施例2、实施例3和对比例1制备得到产物的拉曼光谱图(raman)。

50.图5为实施例1、实施例2、实施例3和对比例1制备得到产物在1mol/l koh溶液中析氧反应的极化曲线和tafel图。

51.图6为实施例1制备得到的产物作为催化剂促进氧析出反应的稳定性图。

具体实施方式

52.下面将通过具体实施例对本发明作进一步地说明,但本发明的范围并不限于此。

53.实验过程中使用的均为电导率为18.25mω的超纯水,实验所用的试剂均为分析纯。

54.使用的主要仪器和试剂:

55.chi760e、chi1140c电化学工作站(上海辰华仪器公司),用于循环伏安法、线性扫描伏安法、计时电位和计时电流稳定性测试;

56.milli

‑

q超纯水系统(德国默克集团,merck millipore)用于制备超纯水;

57.me204/02分析天平(mettler

‑

toledo仪器有限公司)用于称量药品;

58.miniflex diffractometer(日本理学公司,rigaku)用于进行x射线衍射表征;

59.apreo s场发射型扫描电镜(美国赛默飞公司,fei)用于催化剂的形貌表征;

60.labram hr evolution拉曼光谱仪(法国horiba jobin yvon s.a.s.)用于催化剂的结构谱学表征;

61.dhg

‑

9070a真空干燥箱(上海一恒科学仪器有限公司);

62.sb

‑

5200d超声波清洗器(宁波新芝生物科技股份有限公司);

63.pt

‑

x铂电极夹、铂片电极、石墨棒电极、hg/hgo参比电极和饱和甘汞电极(武汉高仕睿联科技有限公司)用于电沉积制备和电化学测试;

64.硝酸钴(北京伊诺凯科技有限公司);

65.硝酸镍(上海中秦化学试剂有限公司);

66.硝酸锰(北京伊诺凯科技有限公司);

67.氢氧化钾(成都市科隆化学品有限公司);

68.盐酸(四川西陇科学有限公司);

69.无水乙醇(利安隆博华医药化学有限公司);

70.碳布、石墨片(fuel cell store公司)。

71.实施例1(nimn)

‑

(co)

tet

(co2)

oct

o4nss制备

72.1)将裁剪好的碳布(2

×

2cm2)放入15ml 3mol/l hcl中清洗,取出用大量去离子水清洗,在去离子水中超声15min,接着在乙醇中超声15min,然后在去离子水中超声15min,反复3

‑

4次,最后存于高纯水中待用。

73.2)取0.1255g四水硝酸锰,0.1454g六水硝酸镍,1.4551g六水硝酸钴(三者摩尔比为01:1:10)溶于100ml去离子水中,置于电解池中做沉积液。

74.3)将2)中沉积液在三电池体系中沉积,其中饱和甘汞电极做参比电极,铂片电极做对电极,将1)中已处理碳布直接作为工作电极。工作电压为

‑

1v,沉积时间取30min,沉积结束后取附着材料的碳布用水和乙醇反复清洗3

‑

4次,置于真空干燥箱中40℃烘干待用。

75.4)将3)所述附着材料基底置于瓷舟中,于马弗炉中以10℃/min速率升温至300℃,在300℃保持2h,以0.027℃/min降至室温得到最终产品(nimn)

‑

(co)

tet

(co2)

oct

o4nss,其中,ni、mn与co的摩尔比为1:1:10,(nimn)

‑

(co)

tet

(co2)

oct

o4在碳布上的负载量为2mg/cm2。

76.本实施例得到的最终产物(nimn)

‑

(co)

tet

(co2)

oct

o4nss的xrd如图2所示,低倍和高倍的扫描电子显微镜照片如图3所示,拉曼光谱图如图4所示。

77.将实施例1得到的产物催化剂剪成0.5

×

2cm2夹在pt电极夹上直接作为工作电极,以铂片电极作为对电极,hg/hgo电极为参比电极,采用三电极体系在1mol/l koh溶液中进行析氧反应测试,测试方式采用循环伏安法,扫速为2mv/s,得到对应极化曲线,如图5所示,其中,10ma/cm2水分解电流密度的过电势仅为281.6mv。证明该催化剂具有良好的水分解催化性能。

78.将本实施例得到的产物(nimn)

‑

(co)

tet

(co2)

oct

o4nss剪成0.5

×

2cm2夹在pt电极夹上直接作为工作电极,以铂片电极作为对电极,hg/hgo电极为参比电极,采用三电极体系在1mol/l koh溶液中进行吸氧反应测试,测试方法采用恒电流测试法,施加恒定电流观察电压随时间变化,结果如图6所示,本实施例得到的产物在10ma

·

cm

‑2,0.1mol/l koh溶液中进行阳极氧析出反应可持续100h以上,具有较高的稳定性。

79.实施例2(ni)

‑

(co)

tet

(co2)

oct

o4nss制备

80.1)将裁剪好的碳布(2

×

2cm2)放入15ml 3mol/l hcl中清洗,取出用大量去离子水清洗,在去离子水中超声15min,接着在乙醇中超声15min,然后在去离子水中超声15min,反复3

‑

4次,最后存于高纯水中待用。

81.2)取0.2908g六水硝酸镍,1.4551g六水硝酸钴(二者摩尔比为1:5)溶于100ml去离子水中,置于电解池中做沉积液。

82.3)将2)中沉积液在三电池体系中沉积,其中饱和甘汞电极做参比电极,铂片电极做对电极,将1)中已处理碳布直接作为工作电极。工作电压为

‑

1v,沉积时间取30min,沉积结束后取附着材料的碳布用水和乙醇反复清洗3

‑

4次,置于真空干燥箱中40℃烘干待用。

83.4)将3)所述附着材料基底置于瓷舟中,于马弗炉中以10℃/min速率升温至300℃,在300℃保持2h,以0.027℃/min降至室温得到最终产品(ni)

‑

(co)

tet

(co2)

oct

o4nss,其中,ni与co的摩尔比为1:5,(ni)

‑

(co)

tet

(co2)

oct

o4在碳布上的负载量为2mg/cm2。

84.本实施例得到的最终产物(ni)

‑

(co)

tet

(co2)

oct

o4nss的xrd如图2所示,低倍和高倍的扫描电子显微镜照片如图3所示,拉曼光谱图如图4所示。

85.采用与实施例1相同的测试方法,将该最终产物在1mol/l koh溶液中直接用作水分解电极,如图5所示,10ma/cm2水分解电流密度的过电势仅为292.1mv,证明该催化剂具有良好的水分解催化性能。

86.实施例3(mn)

‑

(co)

tet

(co2)

oct

o4nss制备

87.1)将裁剪好的碳布(2

×

2cm2)放入15ml 3mol/l hcl中清洗,取出用大量去离子水清洗,在去离子水中超声15min,接着在乙醇中超声15min,然后在去离子水中超声15min,反复3

‑

4次,最后存于高纯水中待用。

88.2)取0.2510g四水硝酸锰,1.4551g六水硝酸钴(二者摩尔比为1:5)溶于100ml去离子水中,置于电解池中做沉积液。

89.3)将2)中沉积液在三电池体系中沉积,其中饱和甘汞电极做参比电极,铂片电极做对电极,将1)中已处理碳布直接作为工作电极。工作电压为

‑

1v,沉积时间取30min,沉积结束后取附着材料的碳布用水和乙醇反复清洗3

‑

4次,置于真空干燥箱中40℃烘干待用。

90.4)将3)所述附着材料基底置于瓷舟中,于马弗炉中以10℃/min速率升温至300℃,在300℃保持2h,以0.027℃/min降至室温得到最终产品(mn)

‑

(co)

tet

(co2)

oct

o4nss,mn与co的摩尔比为1:5,(mn)

‑

(co)

tet

(co2)

oct

o4在碳布上的负载量为2mg/cm2。

91.本实施例得到的最终产物(mn)

‑

(co)

tet

(co2)

oct

o4nss的x射线衍射图如图2所示,高倍和低倍的电子显微镜照片如图3所示,拉曼光谱图如图4所示。

92.采用与实施例1相同的测试方法,将该最终产物在1mol/l koh溶液中直接用作水分解电极,如图5所示,10ma/cm2水分解电流密度的过电势为339.4mv,证明该催化剂具有良好的水分解催化性能。

93.对比例1(co)

tet

(co2)

oct

o4nss的制备过程

94.1)将裁剪好的碳布(2

×

2cm2)放入15ml 3mol/l hcl中清洗,取出用大量去离子水清洗,在去离子水中超声15min,接着在乙醇中超声15min,然后在去离子水中超声15min,反复3

‑

4次,最后存于高纯水中待用。

95.2)取1.746g六水硝酸钴溶于100ml去离子水中,置于电解池中做沉积液。

96.3)将2)中沉积液在三电池体系中沉积,其中饱和甘汞电极做参比电极,铂片电极做对电极,将1)中已处理碳布直接作为工作电极。工作电压为

‑

1v,沉积时间取30min,沉积结束后取附着材料的碳布用水和乙醇反复清洗3

‑

4次,置于真空干燥箱中40℃烘干待用。

97.4)将3)所述附着材料基底置于瓷舟中,于马弗炉中以10℃/min速率升温至300℃,在300℃保持2h,以0.027℃/min降至室温得到最终产品(co)

tet

(co2)

oct

o4nss,其中,(co)

tet

(co2)

oct

o4在碳布上的负载量为2mg/cm2。

98.本对比例得到的最终产物(co)

tet

(co2)

oct

o4nss的x射线衍射图如图2所示,高倍和低倍的电子显微镜照片如图3所示,拉曼光谱图如图4所示。

99.采用与实施例1相同的测试方法,将该最终产物在1mol/l koh溶液中直接用作水分解电极,如图5所示,10ma/cm2水分解电流密度的过电势为449.4mv,证明该催化剂具有良好的水分解催化性能。

100.应当注意的是,以上所述的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其它所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1