一种电催化材料及其制备方法和应用与流程

1.本公开涉及电解水制氢技术领域,具体地,涉及一种电催化材料及其制备方法和应用。

背景技术:

2.随着煤炭、石油等化石能源的不断消耗,世界能源危机与环境污染日趋严峻。大力发展清洁能源是实现人类可持续发展的必经之路。氢气是重要的清洁能源,以氢能为核心的能源生产、储存与利用系统被认为是替代当前基于化石燃料的能源体系的理想方式。电解水制氢技术,因其原理简单、所得氢气纯度高、生产过程清洁无污染、可利用可再生能源弃电等优点,受到了广泛的研究与应用关注。催化剂是电解水制氢技术的关键,其性能直接决定了用电成本与生产效率。铂等贵金属和氧化铱、氧化钌等贵金属氧化物都电解水产氢性能优异,但是贵金属资源稀缺、成本高,无法广泛应用。将贵金属催化剂负载于一定的载体上,开发负载型催化剂,在兼顾性能的前提下降低贵金属用量,能够有效降低催化剂成本。但是,受限于传统载体材料的微观结构和导电性等方面的性质,现有负载型贵金属催化剂仍需要较高(质量分数10~20%)的贵金属载量才能保持高催化活性。

技术实现要素:

3.本公开的目的是提供一种电催化材料及其制备方法和应用,该电催化材料的活性组分负载量较小但仍具有较优的催化性能,可有效降低电催化剂成本。

4.为了实现上述目的,本公开第一方面提供一种电催化材料,所述电催化材料包括导电载体和负载于所述导电载体上的活性组分,所述导电载体具有类蜂窝状的多孔结构。

5.可选地,所述多孔结构中孔道的孔径为50nm

‑

5μm,平均深度为0.5

‑

20μm,孔壁厚度为0.5

‑

50nm;优选地,所述孔道的孔径为500nm

‑

2μm,平均深度为2

‑

10μm,孔壁厚度为1

‑

25nm;

6.所述孔径与所述孔壁厚度之比大于10,所述孔道的平均深度与所述孔径之比为1

‑

10;优选地,所述孔径与所述孔壁厚度之比为20

‑

200,所述孔道的平均深度与所述孔径之比为2

‑

6。

7.可选地,所述多孔结构中孔道的一端开口或两端同时开口,所述孔道的横截面为多边形、圆形和不规则形中的一种或几种。

8.可选地,以所述电催化材料的总重量为基准,所述活性组分的含量为1重量%以下;所述活性组分含有金属,所述金属包括贵金属和/或非贵金属,所述金属选自铂、铱、钌、铑、钯、镍、铁、钴、钼、钨和锰中的一种或几种。

9.可选地,所述导电载体的导电率大于300s/m,所述导电载体的表面具有1

‑

3%的缺陷位;优选地,所述导电载体包括碳材料、碳化钨、碳化铬、碳化钽、碳化钛、氮化钛、硼化钛、铜、镍和铁中的一种或几种。

10.可选地,所述电催化材料为颗粒状,所述电催化材料的一次粒径为5

‑

500μm,比表

面积为400

‑

900m2/g。

11.本公开第二方面提供一种制备本公开第一方面提供的电催化材料的方法,该方法包括:

12.s1、采用选自碱金属化学法、醇碱溶剂热法和氧化石墨烯法中的一种或几种方法制备具有类蜂窝状的多孔结构的导电载体;

13.s2、使所述导电载体与含有活性组分的盐的溶液接触,将固体取出后进行第一干燥和第一焙烧,得到所述电催化材料;或者,

14.该方法包括:

15.在惰性气氛中,将含有活性金属离子的离子交换树脂在高温下进行第二焙烧,其中,所述活性金属离子为所述活性组分中金属的离子。

16.可选地,所述碱金属化学法包括如下步骤:将碱金属在0.1

‑

1mpa的co或co2气氛中、500

‑

700℃下进行第三焙烧0.5

‑

48h;

17.所述醇碱溶剂热法包括如下步骤:在耐热密闭容器内,使醇与碱在180

‑

220℃下接触反应12

‑

48小时,将得到的反应产物在惰性气氛中、800

‑

1100℃下进行第四焙烧0.5

‑

5h;

18.所述氧化石墨烯法包括如下步骤:使氧化石墨烯在250

‑

1000℃进行第五焙烧0.5

‑

12h;或者,在红外激光照射下,使所述氧化石墨烯进行还原反应1

‑

30min。

19.可选地,所述碱金属包括锂、钠、钾、铷、铯和镁中的一种或几种;

20.所述醇包括甲醇、乙醇、异丙醇和乙二醇中的一种或几种;

21.所述碱包括氢氧化钠、氢氧化钾、氢氧化锂和氢氧化镁中的一种或几种;

22.所述惰性气氛中含有氩气、氮气和氦气中的一种或几种。

23.本公开第三方面提供一种本公开第一方面提供的电催化材料在电解水制氢中的应用。

24.通过上述技术方案,本公开的电催化材料含有具有类蜂窝状的多孔结构的导电载体,能够保证活性组分均匀地分散,电解水过程反应物和产物的高效传输与扩散,以及电子从电极到活性组分的高效传递,使得本公开的电催化材料在活性组分负载量较小的情况下仍具有优良的催化性能。

25.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

26.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

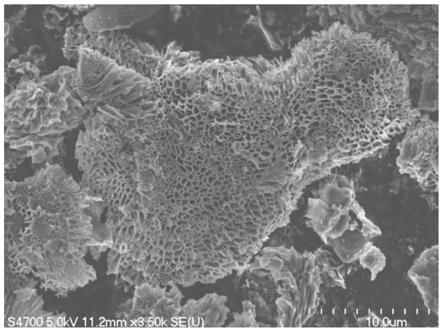

27.图1是本公开实施例1中制备的电催化材料的扫描电镜图。

28.图2是本公开实施例1中制备的电催化材料与商用20重量%pt/c电解材料用于电解水制氢中电流密度与过电位的关系图。

29.图3是本公开的电催化材料的一种具体实施方式的横截面示意图。

具体实施方式

30.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

31.本公开第一方面提供一种电催化材料,所述电催化材料包括导电载体和负载于所述导电载体上的活性组分,所述导电载体具有类蜂窝状的多孔结构。

32.根据本公开,类蜂窝状的多孔结构是指导电载体含有多个独立的中空的孔道,孔道的壁由导电载体材料构成,多个孔道规则地排列形成如同蜂窝的结构。本公开的电催化材料中含有的上述特定结构的导电载体,可确保活性催化组分的均匀分散、电解水过程反应物和产物的高效传输与扩散,以及电子从电极到活性组分的高效传递,从而使得在活性组分载量较小的情况下便可呈现优良的催化性能。

33.根据本公开,孔道的平均深度和孔径远大于孔壁的厚度。在本公开的一种优选的具体实施方式中,所述多孔结构中孔道的孔径为50nm

‑

5μm,平均深度为0.5

‑

20μm,孔壁厚度为0.5

‑

50nm;优选地,所述孔道的孔径为500nm

‑

2μm,平均深度为2

‑

10μm,孔壁厚度为1

‑

25nm;所述孔径与所述孔壁厚度之比大于10,所述孔道的平均深度与所述孔径之比为1

‑

10;优选地,所述孔径与所述孔壁厚度之比为20

‑

200,所述孔道的平均深度与所述孔径之比为2

‑

6。根据本公开,孔道的孔径是指平均孔径,孔道的平均深度是指孔道延伸方向的长度,孔径、孔深和孔壁厚度均可以采用压汞仪测量或电镜观察得到,压汞仪测量或电镜观察为本领域的技术人员所熟知的方法,在此不再赘述。孔道尺寸直接影响反应的传质与速率,尺寸过小的孔道将导致电解质传递受阻,而尺寸过大的孔道将直接降低反应过程电解质与活性组分的有效接触面积。当孔道的尺寸在上述范围内时,不仅有利于活性组分的有效分散和负载,而且能够保证90%以上的表面积有效地参与电催化反应,以及催化电解水过程中的反应物与产物的及时扩散和吸脱附,可以进一步提高电催化材料的催化性能。

34.根据本公开,所述多孔结构中孔道可以一端开口或两端同时开口,优选地,孔道的两端同时开口,或者,优选地孔道的一端开口且开口朝向同一侧。本公开对孔道的横截面的形状不做具体限制,例如孔道的横截面为多边形、圆形和不规则形中的一种或几种。优选地,如图3所示,孔道的横截面为六边形。

35.根据本公开,以所述电催化材料的总重量为基准,所述活性组分的含量可以为1重量%以下,与传统的铂/多孔碳复合催化剂相比,本公开的电催化材料含有更少的活性组分,但是仍可以保持与其相媲美的催化性能,本公开的电催化材料的成本显著降低。所述活性组分可以含有一种或多种金属,本公开对电催化材料含有的金属的具体种类不做限制,可以为本领域的技术人员在电催化材料中所常规采用的贵金属和/或非贵金属,例如可以选自铂、铱、钌、铑、钯、镍、铁、钴、钼、钨和锰中的一种或几种。在一种具体实施方式中,贵金属可以是铂、氧化铱和氧化钌等单组分金属,也可以为含铂、依、铑、钯等贵金属的合金;非贵金属可以为氧化镍、四氧化三铁、氧化钴、镍钼合金、镍铁复合氧化物、镍钴合金等。

36.根据本公开,对活性组分的形状尺寸不做具体限制,优选地,活性组分为颗粒状,优选为纳米颗粒,其粒径可以在较大的范围内变化,优选为不大于2nm。活性组分可以分散于类蜂窝状的多孔结构的孔道侧壁或端面处。

37.根据本公开,本公开对导电载体的材料不做具体限制,只要是具有类蜂窝状的多孔结构且具有一定导电率的材料均可。为了确保电催化材料在电催化过程中传导电子的能力,所述导电载体以导电率可以大于300s/m,优选为500

‑

1000s/m。所述导电载体的表面具有1

‑

3%的缺陷位,为活性组分的负载提供有力的附着位点,使得活性组分高度分散于导电载体的表面,有利于进一步提高电催化材料的催化性能,可以采用元素分析来检测缺陷位

的量,具体方法为本领域的技术人员所熟知的,在此不再赘述。在本公开的一种具体实施方式中,导电载体可以包括碳材料、碳化钨、碳化铬、碳化钽、碳化钛、氮化钛、硼化钛、铜、镍和铁中的一种或几种。

38.在本公开的一种具体实施方式中,所述电催化材料为颗粒状,所述电催化材料的一次粒径可以在较大的范围内变化,例如可以为5

‑

500μm,优选为10

‑

250μm;电催化材料的比表面积可以为400

‑

900m2/g。将本公开的电催化材料加工成型,可能制备成为其他宏观形态的材料,例如块状材料或薄膜状材料,加工方式为本领域的技术人员所熟知的,在此不再赘述。

39.本公开第二方面提供一种制备本公开第一方面提供的催化材料的方法,该方法包括:s1、采用选自碱金属化学法、醇碱溶剂热法和氧化石墨烯法中的一种或几种方法制备具有类蜂窝状的多孔结构的导电载体;s2、使所述导电载体与含有活性组分的盐的溶液接触,将固体取出后进行第一干燥和第一焙烧,得到所述电催化材料;或者,

40.该方法包括:在惰性气氛中,将含有活性金属离子的离子交换树脂在高温下进行第二焙烧,其中,所述活性金属离子为所述活性组分中金属的离子。

41.本公开的方法中采用特定的分步法或一步法合成电催化材料,合成过程中导电载体生长的同时伴随着可溶性盐或气体的产生,从而制备得到具有类蜂窝状的多孔结构的导电载体,多孔结构中孔道的孔径为微米级别。本公开的方法制备得到的电催化材料在活性组分含量较少的情况下仍具有良好的电催化性能。

42.在本公开的一种具体实施方式中,步骤s1中,所述碱金属化学法包括如下步骤:使碱金属在0.1

‑

1mpa的co或co2气氛中,500

‑

700℃下进行第三焙烧0.5

‑

48h。其中,碱金属可以包括锂、钠、钾、铷、铯和镁中的一种或几种。优选地,以5

‑

20℃/min的升温速率升温至500

‑

700℃。更优选地,将第三焙烧得到固体降温,使其依次与酸溶液和水接触后,进行第二干燥。

43.在本公开的另一种具体实施方式中,步骤s1中,所述醇碱溶剂热法包括如下步骤:在耐热密闭容器内,使醇与碱在180

‑

220℃下接触反应12

‑

48小时,将得到的反应产物在惰性气氛中、800

‑

1100℃下进行第四焙烧0.5

‑

5h。其中,所述醇和碱为本领域的技术人员所熟知的,例如醇可以包括甲醇、乙醇、异丙醇和乙二醇中的一种或几种;所述碱可以包括氢氧化钠、氢氧化钾、氢氧化锂和氢氧化镁中的一种或几种。所述惰性气氛中可以含有氩气、氮气、和氦气中的一种或几种。醇和碱的用量比可以在较大的范围内变化,在一种实施方式中,相对于100重量份的醇,所述碱的用量为20

‑

50重量份。

44.在本公开的另一种具体实施方式中,步骤s1中,所述氧化石墨烯法包括如下步骤:使氧化石墨烯在250

‑

1000℃进行第五焙烧0.5

‑

12h;然后冷却至100℃以下;优选地,第五焙烧结束后将固体产物迅速冷却至室温。本公开的另一种具体实施方式中,步骤s1中,在红外激光照射下,使所述氧化石墨烯进行还原反应1

‑

30min,红外激光照射的时间为2

‑

15min。

45.根据本公开,步骤s2中,对将固体取出的方法不做具体限制,可以采用本领域的技术人员所熟知的方法,例如可以采用抽滤、过滤、离心分离等方法。含有活性组分的盐的溶液可以含有活性组分的盐以及溶剂,所述活性组分的盐可以包括铱、钌、铑、钯、镍、铁、钴、钼或钨的水溶性盐,例如氯化铑、氯铂酸、氯铱酸、醋酸铂、醋酸镍等;溶剂可以为醇和/或水。在一种实施方式中,含有活性组分的盐的溶液可以选自氯化铑的水溶液、氯铂酸

(h2ptcl6·

6h2o)的水溶液、氯铱酸(h2ircl6·

6h2o)的乙二醇溶液,以及醋酸铂和醋酸镍的水溶液中的一种或几种。相对于10g的导电载体,所述含有活性组分的盐的溶液的用量可以为0.1

‑

2l,活性组分的盐的浓度可以为0.5

‑

5mmol/l。

46.根据本公开,步骤s2中,第一干燥的条件可以包括温度为50

‑

120℃,时间为6

‑

24h,第一焙烧的条件可以包括:温度为450

‑

1050℃,时间为1

‑

6h,焙烧可以在任意气氛中进行,例如在空气、惰性气氛或氢气中进行。

47.在本公开的一种具体实施方式中,采用包括如下步骤的方法制备含有活性金属离子的离子交换树脂:(1)将阳离子交换树脂与含有活性组分的盐的溶液混合发生交换,取出交换后的阳离子交换树脂,得到第一固体;(2)使第一固体、碱和醇混合,静置后再进行第三干燥,得到有活性金属离子的离子交换树脂。根据本公开,步骤(1)中,阳离子交换树脂可以包括丙烯酸阳离子交换树脂和/或苯乙烯阳离子交换树脂。含有活性组分的盐溶液的种类可以与上述步骤s2中的含有活性组分的盐溶液的种类相同或不同。相对于10g的阳离子交换树脂,含有活性组分的盐的溶液的用量可以为0.5

‑

5l,活性组分的盐的浓度可以为0.5

‑

5mmol/l。步骤(2)中,碱可以包括氢氧化钾、氢氧化钠、氢氧化锂或氢氧化镁中的一种或几种,醇可以包括甲醇、乙醇、异丙醇和乙二醇中的一种或几种。相对于10g的第一固体,碱的用量可以为2

‑

5g,醇的用量可以为8

‑

10l;第三干燥的条件可以包括:温度为50

‑

90℃,时间为10

‑

48h。

48.根据本公开,本公开的方法中焙烧和干燥可以在本领域的技术人员所常规采用的设备中进行,例如焙烧可以采用管式炉、马弗炉等,干燥可以采用恒温干燥箱、真空干燥箱等。

49.本公开第三方面提供一种本公开第一方面提供的电催化材料在电解水制氢中的应用。

50.在本公开的一种具体实施方式中,本公开的电催化材料作为电解水制氢中的阴极材料。在该种实施方式中,电催化材料的活性组分中含有的金属可以选自铂、铑、钯、镍、钴、钼和钨中的一种或几种。

51.在本公开的另一种具体实施方式中,本公开的电催化材料作为电解水制氢中的阳极材料。在该种实施方式中,电催化材料的活性组分中含有的金属可以选自铱、铑、镍、铁、钴和锰中的一种或几种。

52.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

53.实施例1

54.s1、将4g的金属k置于管式炉中,抽真空后充入0.5mpa一氧化碳,在30min内从室温升温至600℃,维持12h后自然降温,将所得样品浸入稀盐酸溶液,搅拌12h,用去离子水过滤洗涤所得粉体材料至滤液ph呈中性,置于100℃烘箱内干燥,得到具有类蜂窝状的多孔结构的导电载体;

55.其中,多孔结构中孔道的孔径为1μm,平均深度为3μm,孔壁厚度为1.5nm,导电载体的电导率约为1200s/m,比表面积约为650m2/g,具有2.8%的缺陷位。

56.s2、取1g导电载体,分散于50ml含0.3mmol/l氯铂酸(h2ptcl6·

6h2o)的水溶液中,超声1h,搅拌30min,经一次抽滤,于80℃干燥,再于600℃氩气中焙烧2h,得到负载有0.3重量%的pt纳米颗粒的电催化材料,可用于电解水阴极产氢。图1为其扫描电镜图,图2为其制

备成薄膜电阴极后在0.5m硫酸中的产氢性能,由图可知,其产氢性能接近甚至略优于商用20%pt/c。

57.实施例2

58.s1、将4g的li置于管式炉中,抽真空后充入0.5mpa一氧化碳,在30min内从室温升温至600℃,维持6h后自然降温,将所得样品浸入稀盐酸溶液,搅拌12h,用去离子水过滤洗涤所得粉体材料至滤液ph呈中性,置于100℃烘箱内干燥,得到具有类蜂窝状的多孔结构的导电载体;

59.其中,多孔结构中孔道的孔径为150nm,平均深度为600nm,孔壁厚度为3nm,导电载体的电导率约为612s/m,比表面积约为356m2/g,具有2.1%的缺陷位。

60.s2、取1g导电载体,分散于100ml含0.5mmol/l氯铱酸(h2ircl6·

6h2o)的乙二醇溶液中,超声1h,搅拌30min,经一次抽滤,于80℃干燥,再于空气中800℃焙烧2h,得到负载有1.2重量%的氧化铱纳米颗粒的电催化材料,可用于电解水阳极进行产氧反应。

61.实施例3

62.s1、将8ml异丙醇与3.5g氢氧化钠混合,置于高压反应釜中,于200℃下反应24小时,所得样品于预热好的1000℃的氩气氛围中焙烧0.5h,得到具有类蜂窝状的多孔结构的导电载体;

63.其中,多孔结构中孔道的孔径为2μm,平均深度为4μm,孔壁厚度约为1.3nm,导电载体的电导率约为300s/m,比表面积约为750m2/g,具有2.5%的缺陷位。

64.s2、取1g导电载体,分散于50ml含0.5mmol/l醋酸铂和0.5mmol/l醋酸镍的水溶液中,超声1h,搅拌30min,经一次抽滤,于80℃干燥,再于500℃下5%氢气中焙烧2h,所得为负载有1重量%的pt1ni1合金纳米颗粒的电催化材料,可用于电解水阴极产氢。

65.实施例4

66.s1、将氧化石墨烯于1000℃焙烧6h,迅速冷却至室温后,具有类蜂窝状的多孔结构的导电载体;

67.其中,多孔结构中孔道的孔径为3μm,平均深度为6μm,孔壁厚度约为1.9nm,导电载体的电导率约为900s/m,比表面积约为510m2/g,具有2.2%的缺陷位。

68.s2、取1g所得粉末,分散于100ml含0.5mmol/l氯化铑的水溶液中,超声1h,搅拌30min,经一次抽滤,于80℃干燥,再于空气中650℃焙烧2h,得到负载有1重量%的氧化铑纳米颗粒的电催化材料,可用于电解水阳极进行产氧反应。

69.实施例5

70.(1)将10g丙烯酸阳离子交换树脂分散于100ml的0.2mmol/l的氯铂酸溶液中,搅拌6h后过滤取出交换后的阳离子交换树脂,60℃下烘12h至干燥,得到第一固体;

71.(2)将10g的第一固体置于400ml含有40g的koh的乙醇溶液中,80℃下搅拌至形成墨水状较粘稠的液体,室温下静止6h后,于70℃下烘24h至干燥,接着放入850℃氮气中焙烧2h。冷却后,得到负载有0.4重量%的pt颗粒的电催化材料。

72.其中,多孔结构中孔道的孔径为1.5μm,平均深度为6μm,孔壁厚度约为10nm,电催化材料的电导率约为1000s/m,比表面积约为1800m2/g,导电载体具有3.0%的缺陷位,具有良好的电催化产氢活性。

73.实施例6

74.采用与实施例1相同的方法制备电极材料,不同之处仅在于,步骤s1中,将4g的k置于管式炉中,抽真空后充入0.5mpa一氧化碳,在30min内从室温升温至600℃,维持48h后自然降温,将所得样品浸入稀盐酸溶液,搅拌12h,用去离子水过滤洗涤所得粉体材料至滤液ph呈中性,置于100℃烘箱内干燥,得到具有类蜂窝状的多孔结构的导电载体;

75.其中,多孔结构中孔道的孔径为300nm,平均深度为1μm,孔壁厚度为15nm,导电载体的电导率约为1500s/m,比表面积约为323m2/g,具有1.5%的缺陷位。

76.实施例7

77.采用与实施例1相同的方法制备电极材料,不同之处仅在于,步骤s1中,将4g的k置于管式炉中,抽真空后充入0.5mpa一氧化碳,在2小时内从室温升温至650℃,维持64h后自然降温,将所得样品浸入稀盐酸溶液,搅拌12h,用去离子水过滤洗涤所得粉体材料至滤液ph呈中性,置于100℃烘箱内干燥,得到具有类蜂窝状的多孔结构的导电载体;

78.其中,多孔结构中孔道的孔径为10μm,平均深度为20μm,孔壁厚度为60nm,导电载体的电导率约为1600s/m,比表面积约为245m2/g,具有0.8%的缺陷位。

79.实施例8

80.采用与实施例1相同的方法制备电极材料,不同之处仅在于,步骤s1中,将4g的k置于管式炉中,抽真空后充入0.5mpa一氧化碳,在30min内从室温升温至600℃,维持6h后自然降温,将所得样品浸入稀盐酸溶液,搅拌12h,用去离子水过滤洗涤所得粉体材料至滤液ph呈中性,置于100℃烘箱内干燥,得到具有类蜂窝状的多孔结构的导电载体;

81.其中,多孔结构中孔道的孔径为0.8μm,平均深度为1.7μm,孔壁厚度为1nm,导电载体的电导率约为600s/m,比表面积约为833m2/g,具有5%的缺陷位。

82.对比例1

83.商用20重量%pt负载的炭黑,购自fuel cell store。

84.测试例

85.将实施例1、3、5

‑

8制备得到的导电载体和对比例1的pt负载的炭黑分别作为阴极材料测试其产氢性能,实施例2和4作为阳极材料测试其产氧性能。测试前,先制备粉体材料支撑薄膜电极:将2

‑

3mg电极材料分散于含1ml水、1ml异丙醇和5μl nafion膜溶液的混合液中,冰水浴中超声45min后取5μl该分散液滴于直径为3mm的玻碳电极上,经30min室温干燥。

86.产氢与产氧性能的具体测试过程如下:

87.(1)产氢性能测试:在酸性电解液(0.5mol/l的硫酸)中,以上述实施例1、3、5

‑

8制备的电催化材料或对比例的电极材料作为工作电极,以普通石墨棒为对电极,银/氯化银为参比电极,测得从0到

‑

0.6v(vs.rhe)电压下电极的极化曲线,记录达到10ma/cm

‑2电流密度所需的过电位(如表1所示)。产氢过电位=附加电位

‑

0v。图2为实施例1和对比例1的极化曲线。

88.(2)产氧性能测试:在酸性电解液(0.5mol/l的硫酸)中,以上述实施例2或4制备的电催化材料作为工作电极,普通石墨棒为对电极,银/氯化银为参比电极,在1

‑

1.6v(vs rhe)电压下测得电极的极化曲线,记录达到10ma/cm

‑2电流密度所需的过电位(如表1所示)。产氧过电位=附加电位

‑

1.23v

89.表1

[0090][0091]

由上可知,本公开的电催化材料在含有较少的活性组分的时仍表现出与传统负载型催化剂相媲美的催化活性。

[0092]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0093]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0094]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1