一种动态制氢过程的热集成系统及方法与流程

1.本发明属于可再生能源及氢能领域,具体属于一种动态制氢过程的热集成系统及方法。

背景技术:

2.随着风电、光伏等可再生能源在我国能源供应比例中的日益提升,可再生能源的波动性对电网的冲击成为一个亟待解决的问题。利用可再生能源电解水制取绿色氢气,并将氢气储存起来的路线是实现大规模可再生能源储存、缓解电网压力的有效手段。电解制氢技术在传统应用场景中往往工作在稳定的功率下,而对于波动性可再生能源的不稳定功率输入,其系统管理遇到了许多问题,热量管理是其中比较关键的一项。

3.热量管理对电解制氢效率和安全性有很大影响:一方面,电解制氢反应在较高温度下具有更快的反应动力学和更低的反应小室电压,有助于降低制氢过程的电耗,降低成本;另一方面,电解槽工作过程中不断产生热量,若热量不断积聚,导致温度过高,容易造成电解槽电极和膜材料的破坏,导致电解性能的降低,严重的会造成氢氧混合和爆炸。电解槽散失的热量也会造成能量转换效率的下降,导致整体电解制氢成本的提高。因此,通过热量管理实现温度的精准控制对电解槽的高效安全运行有重要意义。在波动性可再生能源动态电解制氢的条件下,电解槽负荷的变化伴随着产热量的频繁变化,当前的电解槽热管理系统缺乏足够的动态响应能力,温度检测点较少,对电解槽内部反应的温度控制不够精确,整体热效率和余热利用效率不高。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种动态制氢过程的热集成系统及方法,实现电解制氢过程的精确温度控制和高效热量利用,提高动态电解制氢过程的安全性和整体能效。

5.为实现上述目的,本发明提供如下技术方案:

6.一种动态制氢过程的热集成系统,包括温度检测单元、换热单元和控制模块;

7.所述温度检测单元包括温度传感器,所述换热单元包括内部换热器和外部换热器;

8.所述温度传感器设置在电解槽内部,所述温度传感器的输出端与控制模块进行电连接;

9.所述控制模块设置在电解制氢系统的plc上,控制模块与电解制氢系统的plc进行电连接,所述控制模块内部设置有数据比较器,所述数据比较器数据连接内置比较值的数据存储器;

10.所述内部换热器和外部换热器之间通过管路进行连接,所述管路内部设置有换热介质;所述内部换热器设置在电解槽的外侧,所述外部换热器设置在电解制氢系统的外部,用于进行热能利用;所述控制模块控制换热单元的换热功率,所述电解制氢系统的动力源

为波动性电源。

11.优选的,所述电解槽的数量为一台或多台;

12.当电解槽的数量为多台时,电解槽的内部均设置有温度传感器,所述多个温度传感器的输出端均与控制模块进行电连接;所述控制模块内部还设置有多路选择器,所述多路选择器以进行散热的电解槽为优先级,散热的电解槽中内部换热器产生的热能传递给外部换热器,外部换热器将热能传递给进行供热的电解槽。

13.优选的,所述内部换热器和外部换热器之间的管路上设置有电磁阀,所述电磁阀与控制模块进行电连接。

14.优选的,所述换热介质为加热介质或冷却介质。

15.优选的,所述电解槽为碱性电解槽、pem电解槽或soec电解槽。

16.优选的,所述数据存储器的内置比较值为电解槽的最佳工作温度。

17.优选的,所述波动性电源为风电电源、光伏电源或火电电源。

18.优选的,所述温度检测单元还包括温度信号传输线,所述温度传感器的输出端通过温度信号传输线与控制模块进行电连接。

19.一种动态制氢过程的热集成方法,包括以下过程,获取电解槽的温度,依据电解槽的温度和功率对电解槽热状态进行判断,所述电解槽热状态为需散热或需供热;

20.依据电解槽热状态,控制换热单元进行温度调节;当温度调节后有热量输出,对热量进行余热利用。

21.优选的,对电解槽热状态进行判断具体包括以下过程,

22.当电解槽功率负荷低于额定功率,电解槽热状态判断为需供热;

23.当电解槽负荷处于上升状态,电解槽热状态判断为需供热;

24.当电解槽功率负荷不低于额定功率,电解槽热状态判断为需散热;

25.当电解槽负荷处于下降状态,电解槽热状态判断为需散热。

26.与现有技术相比,本发明具有以下有益的技术效果:

27.一种动态制氢过程的热集成系统,通过设置温度检测单元和换热单元对电解槽进行温度控制,通过将温度传感器设置在电解槽内部,直接检测电解槽内部温度,对电解槽温度的反馈更加实时迅速,消除了安全盲点,能够将电解槽运行设定温度提升5

‑

10度,有利于提高电解槽工作效率;控制模块具有热状态判断和换热行为调节的功能,动态制氢设备的换热部分在内部换热器中与换热介质接触;换热介质随后进入外部换热器,与外部介质接触,实现热量的进一步利用。实现从动态制氢设备取热或向制氢设备供热,及热量的梯级利用。

28.本发明通过将控制模块设置在电解制氢系统的plc上,可根据plc中电解制氢的功率负荷状态,通过数据比较器判断电解槽的热量传递需求,有利于维持动态电解制氢在不同负荷下的最佳工作温度。电解槽温度升高后,余热品质提高,有利于后续热利用。本发明能够实现高效的动态电解制氢热量集成管理,实现高精度温度控制和安全运行,提升动态电解制氢的能量效率。

29.进一步的,通过设置多路选择器,在多台电解槽进行工作时,将进行散热的电解槽作为优先级,先进行散热工作,将散热产生的热量传递给进行供热的电解槽。本发明可实现动态电解制氢系统内不同热量传递方向需求电解槽的热量匹配,减少外部热量输入,降低

能耗。在不同电解槽之间传输热量,减少了热介质传输距离,减少了热量损失,同时增加了系统灵活性。

附图说明

30.图1为本发明一种动态制氢过程的热集成系统示意图。

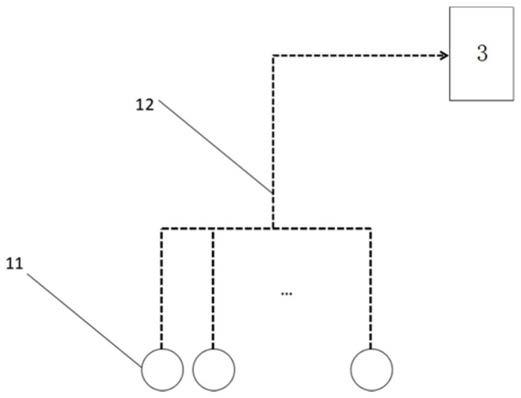

31.图2为本发明一种动态制氢过程的热集成系统的温度检测单元示意图。

32.图3为本发明一种动态制氢过程的热集成系统的换热单元示意图。

33.图4为基于本发明一种动态制氢过程的热集成系统的电解槽热量管理逻辑示意图。

34.附图中:1为温度检测单元;2为换热单元;3为控制模块;11为温度传感器;12为温度信号传输线;21为内部换热器;22为外部换热器。

具体实施方式

35.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

36.如图1至图4所示,本发明的一种动态制氢过程的热集成系统,包括温度检测单元1和换热单元2。温度检测单元1包括温度传感器11和温度信号传输线12,换热单元2包括内部换热器21和外部换热器22。温度传感器11通过温度信号传输线12与电解制氢系统plc相连。

37.本发明的一种动态制氢过程的热集成系统,其温度传感器11伸入到电解制氢设备内部。换热单元2与动态制氢设备相配合,实现从动态制氢设备取热或向制氢设备供热,及热量的梯级利用。具体地,动态制氢设备的换热部分在内部换热器21中与换热介质接触;换热介质随后进入外部换热器22,与外部介质接触,实现热量的进一步利用。

38.一种动态制氢过程的热集成系统,还包括控制模块3,控制模块3具有热状态判断和换热行为调节的功能。具体地,控制模块3具有电信号和温度信号的接收、判断功能;具有换热单元的阀门开度调节功能。所述的控制模块3设置在电解制氢系统的plc上。

39.一种动态制氢过程的热集成系统,其换热单元配备电磁阀系统,可接收控制模块3的阀门开度调节指令,实现换热介质的切换和热介质流量的调节。

40.一种动态制氢过程的热集成系统,其实现方法的步骤为:

41.(1)电解槽热状态判断。

42.控制模块3判断电解槽的负荷与负荷变化方向:

43.若电解槽功率负荷低于额定功率,电解槽热状态判断为需供热;

44.若电解槽负荷处于上升状态,电解槽热状态判断为需供热;

45.若电解槽功率负荷等于或高于额定功率,电解槽热状态判断为需散热;

46.若电解槽负荷处于下降状态,电解槽热状态判断为需散热。

47.(2)换热行为调节。

48.若电解槽判断为需供热,控制模块3通过控制换热介质阀门开闭,将换热介质切换为加热介质。换热介质为水或者导热油。

49.控制模块3判断温度信号传输线12传来的温度信号,并与设定值比较:

50.当温度低于设定值时,通过控制装置使换热介质流速增大;

51.当温度等于设定值时,控制装置使换热介质流速维持不变;

52.当温度高于设定值时,通过控制装置使换热介质流速减小。

53.若电解槽判断为需散热,控制模块3通过控制换热介质阀门开闭,将换热介质切换为冷却介质。

54.当温度低于设定值时,通过控制装置使换热介质流速减小;

55.当温度等于设定值时,控制装置使换热介质流速维持不变;

56.当温度高于设定值时,通过控制装置使换热介质流速增大。

57.(3)余热利用。

58.在换热介质为冷却介质时,换热介质通入外部换热器,将换热后的高温热水作为热源利用。

59.在换热介质为加热介质时,换热介质通入外部换热器,将换热后的余热进一步利用。

60.在换热介质为冷却介质时,换热介质还可直接向制氢系统内另一台电解槽取热,当另一台电解槽判断为需散热时。

61.在换热介质为加热介质时,换热介质还可直接向制氢系统内另一台电解槽供热,当另一台电解槽判断为需供热时。

62.本发明的一种动态制氢过程的热集成系统,温度传感器11伸入到电解制氢设备内部。温度传感器11直接检测电解槽内部温度,对电解槽温度的反馈更加实时迅速,消除了安全盲点,能够将电解槽运行设定温度提升5

‑

10度,有利于提高电解槽工作效率;电解槽温度升高后,余热品质提高,有利于后续热利用。换热单元2与动态制氢设备相配合,可根据电解制氢的功率负荷状态判断电解槽的热量传递需求,有利于维持动态电解制氢在不同负荷下的最佳工作温度,实现从动态制氢设备取热或向制氢设备供热,及热量的梯级利用。具体地,动态制氢设备的换热部分在内部换热器21中与换热介质接触;换热介质随后进入外部换热器22,与外部介质接触,实现热量的进一步利用。还包括控制模块3,控制模块3具有热状态判断和换热行为调节的功能。本发明能够实现高效的动态电解制氢热量集成管理,实现高精度温度控制和安全运行,提升动态电解制氢的能量效率。

63.电解槽的数量为一台或多台;当电解槽的数量为多台时,电解槽的内部均设置有温度传感器11,多个温度传感器11的输出端均与控制模块3进行电连接;控制模块3内部还设置有多路选择器,多路选择器以进行散热的电解槽为优先级,散热的电解槽中内部换热器21产生的热能传递给外部换热器22,外部换热器22将热能传递给进行供热的电解槽。

64.通过设置多路选择器,在多台电解槽进行工作时,将进行散热的电解槽作为优先级,先进行散热工作,将散热产生的热量传递给进行供热的电解槽。本发明可实现动态电解制氢系统内不同热量传递方向需求电解槽的热量匹配,减少外部热量输入,降低能耗。在不同电解槽之间传输热量,减少了热介质传输距离,减少了热量损失,同时增加了系统灵活性。

65.实施例1

66.本实施例的一种动态制氢过程的热集成系统,包括温度检测单元1和换热单元2。温度检测单元1包括温度传感器11和温度信号传输线12,换热单元2包括换热器21和保温层22。温度传感器11通过温度信号传输线12与电解制氢系统plc相连。其中,温度传感器11伸

入到电解制氢设备内部。本实施例的动态制氢过程的热集成系统,还包括控制模块3,控制模块3具有热状态判断和换热行为调节的功能。具体地,控制模块3具有电信号和温度信号的接收、判断功能;具有换热单元的阀门开度调节功能。所述的控制模块3与电解制氢系统的plc合并。

67.一种动态制氢过程的热集成系统,其换热单元配备电磁阀系统,可接收控制模块3的阀门开度调节指令,实现换热介质的切换和热介质流量的调节。

68.本发明一种动态制氢过程的热集成系统,其实现方法的步骤为:

69.步骤1,对电解槽热状态进行判断。

70.具体包括以下过程:控制模块3判断电解槽的负荷与负荷变化方向:

71.若电解槽功率负荷低于额定功率,电解槽热状态判断为需供热;

72.若电解槽负荷处于上升状态,电解槽热状态判断为需供热;

73.若电解槽功率负荷等于或高于额定功率,电解槽热状态判断为需散热;

74.若电解槽负荷处于下降状态,电解槽热状态判断为需散热。

75.步骤2,依据电解槽热状态,控制换热单元2进行温度调节。

76.具体包括以下过程:若电解槽判断为需供热,控制模块3通过控制换热介质阀门开闭,将换热介质切换为加热介质。

77.控制模块3判断温度信号传输线12传来的温度信号,并与设定值比较:

78.当温度低于设定值时,通过控制装置使换热介质流速增大;

79.当温度等于设定值时,控制装置使换热介质流速维持不变;

80.当温度高于设定值时,通过控制装置使换热介质流速减小。

81.若电解槽判断为需散热,控制模块3通过控制换热介质阀门开闭,将换热介质切换为冷却介质。

82.当温度低于设定值时,通过控制装置使换热介质流速减小;

83.当温度等于设定值时,控制装置使换热介质流速维持不变;

84.当温度高于设定值时,通过控制装置使换热介质流速增大。

85.步骤3,当温度调节后有热量输出,对热量进行余热利用。

86.具体包括以下过程:在换热介质为冷却介质时,换热介质通入外部换热器,将换热后的高温热水作为热源利用。

87.在换热介质为加热介质时,换热介质通入外部换热器,将换热后的余热进一步利用。

88.在换热介质为冷却介质时,换热介质还可直接向制氢系统内另一台电解槽取热,当另一台电解槽判断为需散热时。

89.在换热介质为加热介质时,换热介质还可直接向制氢系统内另一台电解槽供热,当另一台电解槽判断为需供热时。

90.本实施例中,动态制氢过程的电源输入可以是任何波动性电源,如风电、光伏和有调峰需求的火电。

91.本实施例中,动态制氢过程的设备可以是碱性电解槽、pem电解槽或soec电解槽。

92.本实施例中,动态制氢过程的设备可以为一台或多台,各设备的技术和容量可以相同,也可以不同。

93.本实施例中,动态制氢过程的设备为多台时,换热单元可以是1个或多个。例如,利用风电动态制氢时,当多台风机分别匹配多台电解槽时,每个风机所匹配的电解槽可共用一个换热单元,或者每个电解槽匹配一个换热单元。这样可以实现更高的灵活性。

94.本实施例中,动态制氢过程的设备为多台时,可以实现多台设备之间的热量匹配。具体方法为:

95.(1)控制模块3判断每台电解槽的热状态。

96.(2)当需供热的电解槽台数n1=电解槽总台数n时,调节换热单元利用外部加热介质对电解槽供热。

97.(3)当需散热的电解槽台数n2=电解槽总台数n时,调节换热单元利用外部冷却介质从电解槽取热。

98.(4)当需供热的电解槽台数n1<电解槽总台数n,且需散热的电解槽台数n2<电解槽总台数n时,控制模块3优先使需散热的电解槽与需供热的电解槽进行热量匹配,并优化匹配方式,以最大限度减少外部热源输入。

99.实施例2

100.本实施例中,动态制氢电解槽台数为2台,设备之间的热量匹配实现方式如下:

101.(1)控制模块3判断每台电解槽的热状态。

102.(2)当两台电解槽均需供热时,调节换热单元利用外部加热介质对电解槽供热。

103.(3)当两台电解槽均需散热时,调节换热单元利用外部冷却介质从电解槽取热。

104.(4)当电解槽1需供热,电解槽2需散热时,控制模块3优先使需散热的电解槽与需供热的电解槽进行热量匹配,并优化匹配方式,以最大限度减少外部热源输入。具体地:

105.(4.1)控制模块3计算两台电解槽的热量传输需求:

106.电解槽1的供热需求:

107.q1=c1

×

(t

‑

t1)

‑

q

e1

;

108.电解槽2的散热需求:

109.q2=c2

×

(t2

‑

t)+q

e2

;

110.其中,c1、c2是电解槽的平均比热容;t1、t2是电解槽的温度;t是电解槽的优化工作温度;q

e1

、q

e2

是电解槽工作时的散热量。

111.(4.2)控制模块3判断外部热量传递需求:

112.若q1<q2,动态制氢系统整体需散热;

113.若q1=q2,动态制氢系统对外部热量无需求;

114.若q1>q2,动态制氢系统整体需供热。

115.(4.3)控制模块3调控换热行为:

116.若q1<q2,热介质流过电解槽2的内部换热器后,一部分流入电解槽1的内部换热器,供给电解槽1所需供热量后,回到原介质储槽,完成循环;另一部分流入外部换热器,将余热传递给外部换热介质后回到原介质储槽,完成循环。

117.若q1=q2,热介质流过电解槽2的内部换热器后,流入电解槽1的内部换热器,供给电解槽1所需供热量后,回到原介质储槽,完成循环。

118.若q1>q2,热介质流过电解槽1的内部换热器后,一部分流入电解槽2的内部换热器,取走电解槽2所需供热量后,回到原介质储槽,完成循环;另一部分流入外部换热器,被

外部换热介质加热后回到原介质储槽,完成循环。

119.在以上过程中,热介质的温度t介于t1、t2之间;热介质的流量为:

120.m1=q1/c(t

‑

t1);m2=q2/c(t2

‑

t)。

121.其中,m1、m2分别为热介质在电解槽1、2中的流量;c为热介质的比热容。

122.实施例3

123.本实施例中,动态制氢电解槽台数为n台(n>2),设备之间的热量匹配实现方式如下:

124.(1)控制模块3判断每台电解槽的热状态。

125.(2)当每台电解槽均需供热时,调节换热单元利用外部加热介质对电解槽供热。

126.(3)当每台电解槽均需散热时,调节换热单元利用外部冷却介质从电解槽取热。

127.(4)当n1台电解槽需供热,n2台电解槽需散热时,控制模块3优先使需散热的电解槽与需供热的电解槽进行热量匹配,并优化匹配方式,以最大限度减少外部热源输入。具体地:

128.(4.1)对随机的一台需供热的电解槽n1x和一台需散热的电解槽n2y,按照实施例2的方法进行热量匹配,计算系统所需热量传递量qxy;

129.(4.2)对所有的电解槽热量匹配组合,计算系统所需总的热量传递量q;

130.(4.3)判断热量传递量q最低的热量匹配组合;

131.(4.4)按照热量传递量q最低的热量匹配组合调节换热行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1