一种电催化析氢材料及其制备方法和应用

1.本发明涉及电催化析氢材料技术领域,具体涉及一种电催化析氢材料及其制备方法和应用。

背景技术:

2.电催化剂析氢反应在清洁能源转换中扮演着重要角色,被认为是一种可持续并且安全可靠的氢气生产技术。电解水制氢具有技术成熟、原料来源广、制氢纯度高等优点,但同时也存在能耗高的问题。因此,开发高效价廉的电催化析氢材料具有重要意义。

3.现有技术中,如中国专利号为:cn112023926a的“一种电催化析氢材料及其制备方法和应用”,包括:泡沫镍基体,以及负载于所述泡沫镍基体上的活性组分,所述活性组分包含单质co、式 (i)所示的第一复合金属氧化物和式(ii)所示的第二复合金属氧化物,co3-xnixo4式(i);co1-yniyo式(ii),式(i)中,x的取值范围为0<x<3,式(ii)中,y的取值范围为0<y<1。该电催化析氢材料有优异的催化活性和稳定性。

4.但现有技术中,目前应用于电析氢反应中的负极材料,多为含有价格昂贵且对环境有严重污染的co等元素的合金,不仅增大了电催化剂析氢反应的成本,还对环境造成了威胁,因此,电催化析氢材料技术领域急需开发出一种成本低廉且电化学性能优异的无co合金。

技术实现要素:

5.针对现有技术所存在的上述缺点,本发明在于提供一种电催化析氢材料及其制备方法和应用,本发明中所制备的电催化析氢材料为ni-cr-cu三元合金,采用价格低廉的紫铜片为基底原料,以 ni、cr混合元素粉末为覆膜材料所制得的电化学性能优异的无co 合金,其中通过镀锌后去合金加工制得多孔紫铜片,不仅降低了电催化析氢材料的制造成本,还增大了紫铜片表面的粗糙度,更加便于覆膜处理,并且提升电催化析氢材料的表面积,以提升析氢催化反应的速率。

6.为实现上述目的,本发明提供了如下技术方案:

7.一种电催化析氢材料,包括多孔紫铜片,以及负载于所述多孔紫铜片表面的合金覆膜,所述合金覆膜包括ni粉和cr粉。

8.本发明进一步的设置为述多孔紫铜片为紫铜片经镀锌后去合金加工所制得。

9.本发明还提供了一种电催化析氢材料的制备方法,包括以下步骤:

10.s1、预处理原材料;

11.s2、制备合金覆膜;

12.s3、制备材料成品。

13.本发明进一步的设置为:原材料预处理包括:

14.s10、清洗ni粉和cr粉材料;

15.s11、制备多孔紫铜片。

16.本发明进一步的设置为:制备多孔紫铜片的方法为:

17.s110、活化紫铜片基材;

18.其中,使用5-8%的稀硫酸浸泡5-30s后,水洗干净;

19.s111、使用电镀工艺在活化后的紫铜片基材表面镀锌,以得到前驱体;

20.其中,电镀液中氢氧化钠70-130g/l,锌离子8-11g/l,加入氯化钾,温度控制在15-45℃,使用1-4a/d2的电流密度,电镀0.5

‑ꢀ

1h;

21.s112、前驱体清洗后,电化学去合金,得到多孔紫铜片;

22.其中,将前驱体放入稀盐酸溶液中采用线性电位极化去除镀锌层,以在紫铜片表面形成多孔结构。

23.本发明进一步的设置为:制备合金覆膜的方法为:

24.s20、制备混合粉末;

25.s21、制备混合物;

26.s22、覆膜多孔紫铜片。

27.本发明进一步的设置为:制备混合粉末方法为,ni粉和cr粉分别按质量比为3:2混合均匀,在行星式球磨机上以120-200r/min 的转速将粉末混合5h得到混合粉末。

28.本发明进一步的设置为:制备混合物的方法为,在混合粉末中加入重量比为5:1的聚乙二醇和乙醇,置于室温下超声搅拌0.5-1h 以得到均匀的混合物。

29.本发明进一步的设置为:覆膜多孔紫铜片的方法为,将混合物均匀涂覆于多孔紫铜片上,覆膜后的生坯样品置于35-60℃鼓风干燥箱中干燥1-2h,烘干后样品再进行真空烧结,600-1200℃下保温 2h。

30.本发明进一步的设置为:制得的电催化析氢材料在电水解领域中应用,优选地,在进行所述电水解时,所述电催化析氢材料作为阴极。

31.有益效果

32.采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

33.本发明中所制备的电催化析氢材料为ni-cr-cu三元合金,采用价格低廉的紫铜片为基底原料,以ni、cr混合元素粉末为覆膜材料所制得的成本低廉且电化学性能优异的无co合金,其中通过镀锌后去合金加工制得多孔紫铜片,不仅降低了电催化析氢材料的制造成本,还增大了紫铜片表面的粗糙度,更加便于覆膜处理,并且提升电催化析氢材料的表面积,以提升析氢催化反应的速率,同时,制备出ni-cr-cu三元合金电极材料,其表面具有催化合金镀层,镀层构成为均匀的微米级孔洞组成的多孔结构,从而ni-cr-cu三元合金材料制成的工作电极,具有更大的真实反应面积,能有效提升析氢反应的效果,有利于应用到电催化剂析氢反应中,更适宜推广。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.下面结合实施例对本发明作进一步的描述。

36.实施例1

37.一种电催化析氢材料,包括多孔紫铜片,以及负载于多孔紫铜片表面的合金覆膜,合金覆膜包括ni粉和cr粉,多孔紫铜片为紫铜片经镀锌后去合金加工所制得。

38.本发明还提供了一种电催化析氢材料的制备方法,包括以下步骤:

39.步骤一、预处理原材料:

40.10)清洗ni粉和cr粉材料。

41.11)制备多孔紫铜片:首先使用8%的稀硫酸浸泡30s后,水洗干净;然后使用电镀工艺在活化后的紫铜片基材表面镀锌,以得到前驱体,其中,电镀液中氢氧化钠130g/l,锌离子11g/l,加入氯化钾,温度控制在45℃,使用4a/d2的电流密度,电镀1h;接着前驱体清洗后,电化学去合金,得到多孔紫铜片,其中,将前驱体放入稀盐酸溶液中采用线性电位极化去除镀锌层,以在紫铜片表面形成多孔结构。

42.步骤二、制备合金覆膜:

43.20)制备混合粉末:ni粉和cr粉分别按质量比为3:2混合均匀,在行星式球磨机上以200r/min的转速将粉末混合5h得到混合粉末。

44.21)制备混合物:在混合粉末中加入重量比为5:1的聚乙二醇和乙醇,置于室温下超声搅拌1h以得到均匀的混合物。

45.22)覆膜多孔紫铜片:将混合物均匀涂覆于多孔紫铜片上,覆膜后的生坯样品置于60℃鼓风干燥箱中干燥2h,烘干后样品再进行真空烧结,1200℃下保温2h。

46.步骤三、制备材料成品:将烧结制成的样品裁切成2cm*2cm的工作电极。

47.电催化析氢材料在电水解领域中应用,优选地,在进行电水解时,在电催化析氢材料作为阴极。

48.实施例2

49.本实施例所提供的一种电催化析氢材料及其制备方法大致和实施例1相同,其主要区别在于:

50.在步骤11)中,首先使用5%的稀硫酸浸泡5s后,水洗干净;然后使用电镀工艺在活化后的紫铜片基材表面镀锌,以得到前驱体,其中,电镀液中氢氧化钠70g/l,锌离子8g/l,加入氯化钾,温度控制在15℃,使用1a/的电流密度,电镀0.5h;接着前驱体清洗后,电化学去合金,得到多孔紫铜片,其中,将前驱体放入稀盐酸溶液中采用线性电位极化去除镀锌层,以在紫铜片表面形成多孔结构;

51.在步骤20)中,在行星式球磨机上以120r/min的转速将粉末混合5h得到混合粉末;

52.在步骤21)中,在混合粉末中未加入聚乙二醇和乙醇;

53.在步骤22)中,将混合物均匀涂覆于多孔紫铜片上,覆膜后的生坯样品置于35℃鼓风干燥箱中干燥1h,烘干后样品再进行真空烧结,600℃下保温2h。

54.实施例3

55.本实施例所提供的一种电催化析氢材料及其制备方法大致和实施例1相同,其主要区别在于:

56.在步骤11)中,首先使用6%的稀硫酸浸泡20s后,水洗干净;然后使用电镀工艺在活化后的紫铜片基材表面镀锌,以得到前驱体,其中,电镀液中氢氧化钠100g/l,锌离子9g/l,加入氯化钾,温度控制在25℃,使用1a/的电流密度,电镀0.8h;接着前驱体清洗后,电化

学去合金,得到多孔紫铜片,其中,将前驱体放入稀盐酸溶液中采用线性电位极化去除镀锌层,以在紫铜片表面形成多孔结构;

57.在步骤20)中,在行星式球磨机上以160r/min的转速将粉末混合5h得到混合粉末;

58.在步骤21)中,在混合粉末中未进行搅拌;

59.在步骤22)中,将混合物均匀涂覆于多孔紫铜片上,覆膜后的生坯样品置于50℃鼓风干燥箱中干燥1h,烘干后样品再进行真空烧结,1000℃下保温2h。

60.对比例1

61.本实施例所提供的一种电催化析氢材料及其制备方法大致和实施例1相同,其主要区别在:在混合粉末中未加入聚乙二醇和乙醇。

62.对比例2

63.本实施例所提供的一种电催化析氢材料及其制备方法大致和实施例1相同,其主要区别在于:未对紫铜片表面进行多孔处理。

64.对比例3

65.本实施例所提供的一种电催化析氢材料及其制备方法大致和实施例1相同,其主要区别在于:未在覆膜后的生胚样品真空烧结。

66.性能测试

67.取实施例1~3和对比例1~3所制备的,并对电催化析氢材料所制备出的工作电极的相关性能进行检测,其检测方法如下:

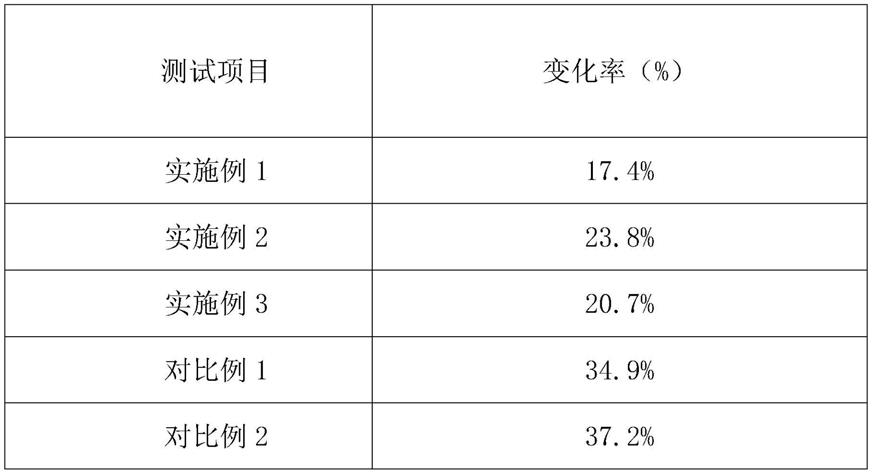

68.1、采用循环伏安法进行了测试,在循环测试1000次后,分别对上述各电催化析氢材料的电位稳定性能进行检测,将所得测试结果记录于表1;

69.表1电催化析氢材料的电位稳定性能测试结果表

[0070][0071][0072]

2、采用计时电流法在0.02v的恒电压下,对电催化析氢材料电极进行了持续1h的电解析氢测试,分别对上述各电催化析氢材料的析出氢气量进行检测,将所得测试结果记录于表2;

[0073]

表2电催化析氢材料的析氢性能检测表

[0074]

测试项目析氢量(ml)实施例167实施例241实施例356对比例149对比例232对比例327

[0075]

3、采用lsv法测得析氢反应在不同电流密度下的电位值,分别对上述各电催化析氢材料的电催化性能进行检测,将所得测试结果记录于表3;

[0076]

表3电催化析氢材料的电催化性能检测表

[0077][0078][0079]

通过分析上述各表中的相关数据可知,通过本发明所制备的 ni-cr-cu三元合金材料不仅具有优良的电化学稳定性,而且还具有出色的电催化性,有利于应用到电催化剂析氢反应中,能长时间保持稳定的氢气析出。由此表明本发明提供的一种电催化析氢材料的制备方法具有更广阔的市场前景,更适宜推广。

[0080]

本发明中所制备的电催化析氢材料为ni-cr-cu三元合金,采用价格低廉的紫铜片为基底原料,以ni、cr混合元素粉末为覆膜材料,通过镀锌后去合金加工制得多孔紫铜片,不仅降低了电催化析氢材料的制造成本,还增大了紫铜片表面的粗糙度,更加便于覆膜处理,并且提升电催化析氢材料的表面积,以提升析氢催化反应的速率,制备出ni-cr-cu三元合金电极材料,其表面具有平均厚度约为200μm的催化合金镀层,镀层构成为均匀的微米级孔洞组成的多孔结构,孔隙为不规则形状且相互贯通,所以ni-cr-cu三元合金材料制成的工作电极,具有更大的真实反应面积,能有效提升析氢反应的效果,而ni-cr-cu三元合金电极材料析氢性能的提升来源于 cr元素的添加,只需适当调节cr元素在ni-cr-cu三元合金

中的含量,就可以增强其析氢性能,为通过工作电极控制析氢催化效率提供了可靠的技术方案。

[0081]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1