熔盐氯化电解炉及其控制方法与流程

1.本发明的实施例涉及一种电解炉及其控制方法,特别涉及一种熔盐氯化电解炉及其控制方法。

背景技术:

2.目前针对熔盐氯化的金属的电解设备,存在提取效率不高、提取纯度不足、无法连续生产等问题。

技术实现要素:

3.本发明的实施方式的目的在于提供一种能够实现提取效率高、提取纯度高、能够连续生产的熔盐氯化电解炉。

4.为了实现上述目的,本发明的实施方式设计了一种熔盐氯化电解炉,其特征在于,包括:

5.熔盐氯化装置,在所述的熔盐氯化电解炉的一侧设置所述的熔盐氯化装置;真空手套箱,在所述的熔盐氯化装置的一侧设置所述的真空手套箱

6.冷凝装置;在所述的真空手套箱的一侧,所述的熔盐氯化装置穿过所述的真空手套箱与所述的冷凝装置相连接;

7.熔盐电解装置,在所述的真空手套箱的另一侧设置所述的熔盐电解装置;

8.熔盐通过所述的熔盐氯化装置氯化后,再通过所述冷凝装置冷凝后,将氯化熔盐粉末再通过所述的熔盐电解装置进行电解。

9.进一步,所述的熔盐氯化装置,还包括:

10.反应结构,在所述的熔盐氯化装置内设置所述的反应结构;

11.所述的反应结构,还包括:

12.反应釜盖,所述的反应釜盖设置在所述的反应结构的上方;所述的反应釜盖与反应釜螺栓固定;

13.反应器,在所述的反应结构中间设置所述的反应器,在所述的反应器放置在石英管内;

14.反应釜,所述的反应釜与外壳盖板螺栓固定;所述的石英管放置在所述的反应釜内;所述的反应釜的上半部分设置在所述的炉壳结构的上方;所述的反应釜的下半部分设置在所述的炉膛结构中。

15.炉膛结构,在所述的反应结构的外侧设置所述的炉膛结构;所述的反应结构的一端嵌入到所述的炉膛结构中;

16.所述的炉膛结构对所述的反应结构进行加温;

17.所述的炉膛结构,还包括:

18.炉膛,所述的炉膛设置在所述的炉壳结构中,在所述的炉膛内部设置所述的反应结构中的反应釜;

19.炉膛顶板,在所述的炉膛的上方设置所述的炉膛顶板;所述的炉膛顶板套入在反应釜上;

20.炉膛底板,在所述的炉膛的底部固定所述的炉膛底板;

21.内炉壳,在所述的炉膛外侧,在所述的炉膛顶板和所述的炉膛底板之间固定所述的内炉壳。

22.炉壳结构,在所述的炉膛结构的外侧固定所述的炉膛结构;所述的炉壳结构对所述的炉膛结构进行保温。

23.所述的炉壳结构,还包括:

24.外炉壳,在所述的熔盐氯化装置的外部,在所述的炉膛结构中的内炉壳的外侧设置所述的外炉壳;

25.外壳盖板,在所述反应结构中的反应釜的下方,在所述的外炉壳的上方固定所述的外壳盖板;

26.内壳盖板,在所述的外壳盖板的下方,在所述的炉膛结构中的内炉壳的上方固定所述的内壳盖板。

27.进一步,所述的真空手套箱,还包括:

28.过渡仓,在所述的真空手套箱的一侧设置所述的过渡仓;

29.手套箱真空泵,在所述的过渡仓上连接所述的手套箱真空泵。

30.进一步,所述的冷凝装置,还包括:

31.冷凝器,所述的冷凝器作为所述的冷凝装置的壳体;所述的冷凝器呈圆筒状;所述的旋转刮板的外径也呈圆筒状,所述的旋转刮板的外径抵住所述冷凝器的内壁;

32.所述的冷凝器,还包括:

33.冷凝器筒体,所述的冷凝器筒体呈圆筒状;所述的旋转刮板插入到所述的冷凝器筒体中;

34.冷凝器盖板;在所述的冷凝器筒体的上方螺栓固定所述的冷凝器盖板。

35.旋转刮板,在所述的冷凝器中设置所述的旋转刮板;

36.所述的旋转刮板,还包括:

37.旋转轴,在所述的旋转刮板的中间设置所述的旋转轴;所述的旋转轴的一端伸出冷凝器后,与旋转驱动装置相连接;

38.旋转叶片,在所述的旋转轴上对称设置若干根所述的旋转叶片;

39.旋转驱动装置,在所述的冷凝器的上方固定所述的旋转驱动装置;

40.所述的旋转驱动装置,还包括:

41.电机安装架,所述的电机安装架的一端固定在所述冷凝器的冷凝器盖板上方;

42.电机,在所述的电机安装架的一端上固定所述的电机;

43.梅花联轴器;所述的梅花联轴器的一端连接所述电机的电机轴;所述的梅花联轴器的另一端连接所述的旋转刮板的旋转轴的一端;

44.滚花螺母,在所述梅花联轴器的下方,在所述旋转轴上套入所述滚花螺母;所述滚花螺母与设置在所述冷凝器盖板上的填料函螺纹固定;

45.在所述的滚花螺母的下方,在所述旋转轴上依次套入并固定导向铜块、第一油毛毡、jo型真空用橡胶密封圈、压套、第二油毛毡以及深沟球轴承;所述的导向铜块、第一油毛

毡、jo型真空用橡胶密封圈、压套、第二油毛毡以及深沟球轴承均放置在所述的填料函中;所述的滚花螺母将所述的导向铜块、第一油毛毡、jo型真空用橡胶密封圈、压套、第二油毛毡以及深沟球轴承压紧。

46.收料桶,在所述的冷凝器的下方连接所述的收料桶,所述的收料桶与所述的冷凝器贯通;

47.所述的旋转驱动装置带动所述的旋转刮板旋转,刮所述冷凝器的内壁,将所述冷凝器的内壁上的粉末清理到收料桶中。

48.进一步,所述的熔盐电解装置,还包括:

49.外炉壳,在所述的熔盐电解装置的外侧固定所述的外炉壳;所述的外炉壳,还包括:

50.第一半外炉壳,在所述的外炉壳一侧设置所述的第一半外炉壳;

51.第二半外炉壳,在所述的外炉壳的另一侧设置所述的第二半外炉壳;

52.在所述的第一半外炉壳和所述的第二半外炉壳之间通过铰链拼接;

53.外炉壳底座,在所述第一半外炉壳和所述的第二半外炉壳拼接的下方固定所述外炉壳底座;

54.在所述的外炉壳底座的下面固定若干个支脚;

55.冷却结构,在所述的外炉壳的上方固定所述的冷却结构;

56.冷却结构,还包括:

57.冷却套,环绕所述的电解釜,在所述的外炉壳的上方固定所述冷却套;

58.冷却水管,在所述的冷却套上固定所述的冷却水管;

59.真空管,在所述冷却水管的一侧,在所述的冷却套上固定所述的真空管;所述的真空管穿过所述的冷却套与所述的电解釜连通;

60.电解釜,在所述的外炉壳内,在所述的冷却结构的下方固定所述的电解釜;

61.电解坩埚,在所述的电解釜内固定所述的电解坩埚;

62.电解装置,在所述的电解坩埚内设置所述的电解装置;

63.所述的电解装置,还包括:

64.釜盖,在所述阴极桶的上方设置所述的釜盖;

65.绝缘套,在所述的釜盖的上方固定若干个所述绝缘套;

66.正电极,在所述的绝缘套的上方固定所述的正电极;

67.负电极,在所述的绝缘套的上方固定所述的负电极;所述的负电极与所述的阴极桶相连接;

68.螺栓绝缘套,在所述的正电极和所述的负电极的上方分别设置所述的螺栓绝缘套;

69.垫片,在所述的螺栓绝缘套上方设置所述的垫片;所述的垫片和螺栓绝缘套用螺栓与所述的正电极和所述的负电极连接;

70.阳极棒,在所述的釜盖的下方设置所述阳极棒;所述的阳极棒的顶端通过阳极铜箍与所述的正电极固定连接;

71.阳极安装架,在所述的阳极棒的一端,所述的阳极安装架卡住所述的阳极棒;所述的阳极安装架将所述的阳极棒与所述的阴极桶之间进行隔离;

72.阳极绝缘块,在所述的阳极棒的外侧套入所述的阳极绝缘块;

73.所述的电解釜呈圆筒状,所述的电解坩埚同样呈圆筒状,所述的电解坩埚层套在所述的电解釜的内部。

74.在所述的电解坩埚内层套一个阴极桶;在所述的阴极桶内设置所述的电解装置;

75.在所述阴极桶与所述的电解坩埚之间设置若干块陶瓷垫块;

76.所述的陶瓷垫块卡在所述电解坩埚上方筒体的边缘上;所述的阴极桶搭在陶瓷垫片的上方。

77.在本发明的实施例中还提供了一种熔盐氯化电解炉的控制方法,其特征在于,包括以下的步骤:

78.步骤s10:熔盐氯化装置产生氯化物,将熔盐放置在熔盐氯化装置内,启动加热程序,对所述的熔盐氯化装置进行加热;加热结束后,在所述的熔盐氯化装置中通过加氯气控制程序,加入氯气,使熔盐与氯气反应时,处于氯气氛围,使得熔盐和氯气反应,产生气体状氯化物,进入步骤s20;

79.步骤s20:收集氯化物粉末,将步骤s10中的所述气体状氯化物,通入到所述的冷凝装置中,所述气体状氯化物受冷凝华,沉积在收料桶、冷凝器壁上。旋转刮板将壁上的氯化物粉末清理到收料桶内;进入步骤s30;

80.步骤s30:制得碱金属;将步骤s20中得到的氯化物粉末放入熔盐电解装置中进行电解;在阴极桶上得到碱金属。

81.进一步,所述的加热程序,还包括以下的步骤:

82.步骤s11,设定温度,在所述的熔盐氯化电解炉的控制系统中设置熔盐氯化装置的温度,进入步骤s12;

83.步骤s12,升温,启动熔盐氯化装置中的炉膛结构对所述熔盐进行加温;进入步骤s13;

84.步骤s13,判断温度;如果温度达到步骤s11中设定的温度;则进入步骤s14;如果温度未达到步骤s11中设定的温度;则进入步骤s12;

85.步骤s14,保温,熔盐氯化装置中的炉膛结构对所述熔盐进行保温;将所述熔盐控制在步骤s11中设定的温度区间内。

86.进一步,所述的氯气控制程序,还包括:

87.步骤s15,设定氯气流量参数,在所述的熔盐氯化电解炉的控制系统中设置氯气流量,进入步骤s16;

88.步骤s16;判断氯气含量,所述的熔盐氯化电解炉的控制系统自动判断尾气中氯气中的含量,如果氯气中的含量低于尾气中氯气中的含量,维持所述的氯气流量,如果氯气中的含量高于尾气中氯气中的含量,进入步骤s17;

89.步骤s17:所述的熔盐氯化电解炉的控制系统自动减少所述氯气流量,直至氯气中的含量低于尾气中氯气中的含量,进入步骤s20。

90.进一步,所述的电解,还包括以下的步骤:

91.步骤s21:设置熔盐电解装置的温度和电流大小,在熔盐电解装置的控制系统中设置温度和电流大小;设置完成后,进入步骤s22;

92.步骤s22:判断温度和电流大小,所述的熔盐电解装置的控制系统自动判断温度和

电流大小;如果温度和电流均达到预设熔盐电解装置的温度和电流,进入步骤s23;如果温度未达到预设熔盐电解装置的温度;进入步骤s24;如果电流未达到预设熔盐电解装置的电流;进入步骤s25;

93.步骤s23:维持所述熔盐电解装置的温度和电流;进入步骤s30;

94.步骤s24:熔盐电解装置的控制系统自动加热,直至温度达到预设熔盐电解装置的温度;

95.步骤s25:熔盐电解装置的控制系统自动加大电流,直至电流达到预设熔盐电解装置的电流。

96.本发明的实施方式同现有技术相比,具有提取效率高、提取纯度高、能够连续生产等优点,并且具备结构相对简单、操作方便,可以进行实验室的工艺验证等特点。

附图说明

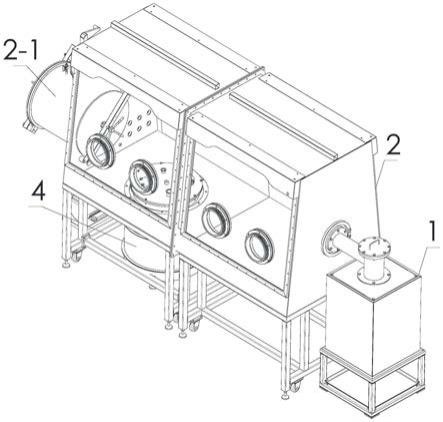

97.图1为本发明的结构示意图;

98.图2为图1的主视示意图;

99.图3为本发明的熔盐氯化装置的结构示意图;

100.图4为本发明的冷凝装置的结构示意图;

101.图5为本发明的熔盐电解装置的结构示意图;

102.图6为本发明的控制流程图;

103.图7为本发明的加热程序的控制流程图;

104.图8为本发明的氯气控制程序的控制流程图;

105.图9为本发明的电解的控制流程图。

具体实施方式

106.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

107.本发明的第一实施方式涉及一种熔盐氯化电解炉,如图1、图2中所示,包括:

108.在本发明的实施例中的熔盐氯化电解炉的一侧设置熔盐氯化装置1;熔盐氯化装置1起到的作用主要是将熔盐在氯气的作用,实现熔盐的氯化反应。

109.在熔盐氯化装置的1一侧设置真空手套箱2,真空手套箱2的作用主要是提供真空环境;

110.在真空手套箱2的一侧,熔盐氯化装置1穿过真空手套箱2与冷凝装置3相连接;冷凝装置3的作用主要是为了对于熔盐氯化装置1生产出来的氯化物进行冷凝;冷凝后的氯化熔盐粉末并进行收集;

111.在真空手套箱2的另一侧设置熔盐电解装置4;熔盐电解装置4主要将氯化熔盐粉末进行电解,得到碱金属材料。

112.熔盐通过熔盐氯化装置1氯化后,再通过冷凝装置3冷凝后,将氯化熔盐粉末再通

过熔盐电解装置4进行电解。

113.本实施例中的熔盐氯化电解炉通过在真空手套箱2内设置冷凝装置3以及熔盐电解装置4,在真空手套箱2外面设置熔盐氯化装置1,实现了碱金属材料的制造。本实施例中的熔盐氯化电解炉具有提取效率高、提取纯度高、能够连续生产等优点,并且具备结构相对简单、操作方便,可以进行实验室的工艺验证等特点解决了现有技术中的熔盐氯化的金属的电解设备存在提取效率不高、提取纯度不足、无法连续生产等技术问题。

114.为了进一步实现上述的技术效果,本实施例中的熔盐氯化电解炉中的具体部件,如图1、图2、图3中所示,熔盐氯化装置1,还包括:

115.在熔盐氯化装置1内设置反应结构10;反应结构10主要用于本实施例中的熔盐氯化装置进行熔盐氯化反应;

116.反应结构10,还包括:

117.反应釜盖1

‑

1设置在反应结构10的上方;反应釜盖1

‑

1与反应釜1

‑

3螺栓固定;

118.在反应结构10中间设置反应器1

‑

2,在反应器1

‑

2放置在石英管1

‑

11内;反应器1

‑

2作为本实施例中的反应装置,起到熔盐氯化反应的作用。

119.反应釜1

‑

3,反应釜1

‑

3与外壳盖板1

‑

4螺栓固定;石英管1

‑

11放置在反应釜1

‑

3内;反应釜1

‑

3的上半部分设置在炉壳结构30的上方;反应釜1

‑

3的下半部分设置在炉膛结构30中。

120.上述的结构构成了反应结构10的结构,构成了本实施例中的熔盐氯化装置1的熔盐氯化反应的基本结构。

121.在反应结构10的外侧设置炉膛结构20;反应结构10的一端嵌入到所述的炉膛结构20中;

122.炉膛结构20对反应结构10进行加温;

123.本实施例的熔盐氯化装置1中的炉膛结构20,还包括:

124.炉膛1

‑

5设置在炉壳结构20中,在炉膛1

‑

5内部设置所反应结构10中的反应釜1

‑

3;

125.在炉膛1

‑

5的上方设置所述的炉膛顶板1

‑

7;炉膛顶板1

‑

7套入在反应釜1

‑

3上;

126.在炉膛1

‑

5的底部固定炉膛底板1

‑

8;

127.在炉膛1

‑

5外侧,在炉膛顶板1

‑

7和炉膛底板1

‑

8之间固定内炉壳1

‑

9。炉膛顶板1

‑

7,炉膛底板1

‑

8和内炉壳1

‑

9构成了炉膛结构20,用于对于本实施例中的反应釜1

‑

3进行加热。

128.在炉膛结构20的外侧固定炉壳结构30;炉壳结构30对炉膛结构20进行保温。

129.本实施例的熔盐氯化装置1中的炉壳结构30,还包括:

130.在熔盐氯化装置1的外部,在炉膛结构20中的内炉壳1

‑

9的外侧设置外炉壳1

‑

10;

131.在反应结构10中的反应釜1

‑

3的下方,在外炉壳1

‑

10的上方固定外壳盖板1

‑

4;

132.在外壳盖板1

‑

4的下方,在炉膛结构20中的内炉壳1

‑

9的上方固定内壳盖板1

‑

6。外炉壳1

‑

10,外壳盖板1

‑

4以及内壳盖板1

‑

6构成了炉壳结构30的结构,炉壳结构30主要是起到保温的作用。

133.上述在本实施例中的熔盐氯化装置1的结构,将反应结构10、炉膛结构20和炉壳结构30结构紧凑的整合在一个设备中,使得加热效率和熔盐氯化反应效率都得到了提高。具有结构简单紧凑的特点。

上,

155.梅花联轴器3

‑

3的一端连接电机3

‑

1的电机轴;梅花联轴器3

‑

3的另一端连接旋转刮板3

‑

12的旋转轴3

‑

121的一端;梅花联轴器3

‑

3用于连接电机3

‑

1的电机轴和旋转刮板3

‑

12的旋转轴3

‑

121。

156.在梅花联轴器3

‑

3的下方,在旋转轴3

‑

121上套入滚花螺母3

‑

4;滚花螺母3

‑

4与设置在冷凝器盖板3

‑

132上的填料函3

‑

41螺纹固定;滚花螺母3

‑

4用于固定填料函3

‑

41内部的结构。

157.在滚花螺母3

‑

4的下方,在旋转轴3

‑

121上依次套入并固定导向铜块3

‑

5、第一油毛毡3

‑

6、jo型真空用橡胶密封圈3

‑

7、压套3

‑

8、第二油毛毡3

‑

9以及深沟球轴承3

‑

10;所述的导向铜块3

‑

5、第一油毛毡3

‑

6、jo型真空用橡胶密封圈3

‑

7、压套3

‑

8、第二油毛毡3

‑

9以及深沟球轴承3

‑

10均放置在填料函3

‑

41中;滚花螺母3

‑

4将所述的导向铜块3

‑

5、第一油毛毡3

‑

6、jo型真空用橡胶密封圈3

‑

7、压套3

‑

8、第二油毛毡3

‑

9以及深沟球轴承3

‑

10压紧。

158.旋转驱动装置40实现了驱动旋转刮板3

‑

12的旋转,从而达到反复的刮掉冷凝器3

‑

13的内壁上的氯化物粉末的技术效果。

159.收料桶3

‑

14也呈圆筒状;在收料桶3

‑

14的一端上设置第一卡扣3

‑

141与设置在冷凝器3

‑

13的第二卡扣3

‑

142固定连接。收料桶3

‑

14主要用于收集氯化物粉末。

160.为了实现上述的技术效果,如图1、图2、图5中所示,熔盐电解装置4,还包括:

161.在本实施例中的熔盐电解装置的外侧固定外炉壳4

‑

1,外炉壳4

‑

1主要起到保温和加热的作用;

162.在所述的外炉壳4

‑

1的上方固定冷却结构4

‑

15;冷却结构4

‑

15主要起到冷却作用;

163.在外炉壳4

‑

1内,在冷却结构4

‑

15的下方固定电解釜4

‑

14;电解釜4

‑

14的作用主要是用于盛放电解坩埚4

‑

13的作用,

164.在电解釜4

‑

14内固定所述的电解坩埚4

‑

13;电解坩埚4

‑

13,主要用于盛放熔盐的作用;

165.在电解坩埚4

‑

13内设置电解装置10,电解装置10主要起到电解熔盐的作用。电解装置10电解熔盐使其产生卤化物,在对其进行冷却,使其粉末化。在本实施例的熔盐电解装置中,采用了外炉壳4

‑

1、冷却结构4

‑

15、电解釜4

‑

14、电解坩埚4

‑

13以及电解装置10等部件,集成在同一个电解结构中,具有集成度高、电解的效率较高的特点。

166.外炉壳4

‑

1,还包括:

167.在外炉壳4

‑

1一侧设置第一半外炉壳4

‑1‑

1;

168.在外炉壳4

‑

1的另一侧设置第二半外炉壳4

‑1‑

2;

169.在第一半外炉壳4

‑1‑

1和第二半外炉壳4

‑1‑

2之间通过铰链4

‑1‑

3拼接;

170.外炉壳底座4

‑1‑

4,在第一半外炉壳4

‑1‑

1和第二半外炉壳4

‑1‑

2拼接的下方固定外炉壳底座4

‑1‑

4;

171.在外炉壳底座4

‑1‑

4的下面固定若干个支脚4

‑1‑

5。第一半外炉壳4

‑1‑

1和第二半外炉壳4

‑1‑

2合并成一个桶状。

172.上述的第一半外炉壳4

‑1‑

1和第二半外炉壳4

‑1‑

2通过铰链4

‑1‑

3合成了一个可以开关方便的筒体。

173.冷却结构4

‑

15,还包括:

174.环绕电解釜4

‑

14,在外炉壳4

‑

1的上方固定冷却套4

‑

15

‑

1;

175.在冷却套4

‑

15

‑

1上固定冷却水管4

‑

15

‑

2;

176.在冷却水管4

‑

15

‑

2的一侧,在冷却套4

‑

15

‑

1上固定真空管4

‑

15

‑

3。真空管4

‑

15

‑

3穿过冷却套4

‑

15

‑

1与电解釜4

‑

14连通;冷却套4

‑

15

‑

1、冷却水管4

‑

15

‑

2和真空管4

‑

15

‑

3构成冷却结构4

‑

15。

177.电解釜4

‑

14呈圆筒状,电解坩埚4

‑

13同样呈圆筒状,电解坩埚4

‑

13层套在电解釜4

‑

14的内部。使得,电解坩埚4

‑

13和电解釜4

‑

14的结构集成度提高。

178.在电解坩埚4

‑

13内层套一个阴极桶4

‑

11;在阴极桶4

‑

11内设置电解装置10;

179.电解装置10,还包括:

180.在阴极桶4

‑

11的上方设置釜盖4

‑

6;釜盖4

‑

6用于密封电解釜4

‑

14;

181.在釜盖4

‑

6的上方固定若干个绝缘套4

‑

5;绝缘套4

‑

5用于绝缘电解电源。

182.正电极4

‑4‑

1,在绝缘套4

‑

5的上方固定正电极4

‑4‑

1;

183.负电极4

‑4‑

2,在绝缘套4

‑

5的上方固定负电极4

‑4‑

2;负电极4

‑4‑

2与所述的阴极桶4

‑

11相连接;

184.在正电极4

‑4‑

1和负电极4

‑4‑

2的上方分别设置螺栓绝缘套4

‑

3;

185.在所述的螺栓绝缘套4

‑

3上方设置所述的垫片4

‑

2;垫片4

‑

2和螺栓绝缘套4

‑

3用螺栓与正电极4

‑4‑

1和负电极4

‑4‑

2连接;垫片4

‑

2和螺栓绝缘套4

‑

3起到隔离电解电源的作用。

186.在釜盖4

‑

6的下方设置阳极棒4

‑

7;阳极棒4

‑

7的顶端通过阳极铜箍4

‑

8与正电极4

‑4‑

1固定连接;阳极棒4

‑

7将电解电源引入电解熔盐中;

187.阳极安装架4

‑

9,在阳极棒4

‑

7的一端,阳极安装架4

‑

9卡住阳极棒4

‑

7;阳极安装架4

‑

9将阳极棒4

‑

7与阴极桶4

‑

11之间进行隔离;

188.在阳极棒4

‑

7的外侧套入阳极绝缘块4

‑

10,阳极绝缘块4

‑

10主要起到将电解电源的正负两极进行隔离。

189.在电解釜4

‑

14的外侧设置加热丝4

‑

14

‑

1,并用外炉壳4

‑

1套在加热丝4

‑

14

‑

1的外侧。

190.在正电极4

‑4‑

1和负电极4

‑4‑

2上分别连接电源的正极和负极,这样就可以进行电解熔盐。

191.在阴极桶4

‑

11与电解坩埚4

‑

13之间设置若干块陶瓷垫块4

‑

12;

192.陶瓷垫块4

‑

12卡在电解坩埚4

‑

13上方筒体的边缘上;阴极桶4

‑

11搭在陶瓷垫片4

‑

12的上方。

193.上述的结构,使得阴极桶4

‑

11集成在电解坩埚4

‑

13内,同时,用陶瓷垫块4

‑

12进行电路隔离。

194.在本发明的第二实施例中还公开了一种熔盐氯化电解炉的控制方法,如图6所示,包括以下的步骤:

195.步骤s10:熔盐氯化装置产生氯化物,将熔盐放置在熔盐氯化装置1内,启动加热程序,对熔盐氯化装置1进行加热;加热结束后,在熔盐氯化装置1中通过加氯气控制程序,加入氯气,使熔盐与氯气反应时,处于氯气氛围,使得熔盐和氯气反应,产生气体状氯化物,进入步骤s20;

196.步骤s20:收集氯化物粉末,将步骤s10中的所述气体状氯化物,通入到冷凝装置3中,所述气体状氯化物受冷凝华,沉积在收料桶3

‑

14、冷凝器壁3

‑

13上。旋转刮板3

‑

12将壁上的氯化物粉末清理到收料桶内;进入步骤s30;

197.步骤s30:制得碱金属;将步骤s20中得到的氯化物粉末放入熔盐电解装置4中进行电解;在阴极桶4

‑

11上得到碱金属。

198.为了实现上述熔盐氯化电解炉的控制方法能够最终得到碱金属,具体的分步骤,如图7所示:

199.其中加热程序,还包括以下的步骤:

200.步骤s11,设定温度,在所述的熔盐氯化电解炉的控制系统中设置熔盐氯化装置1的温度,进入步骤s12;

201.步骤s12,升温,启动熔盐氯化装置1中的炉膛结构20对所述熔盐进行加温;进入步骤s13;

202.步骤s13,判断温度;如果温度达到步骤s11中设定的温度;则进入步骤s14;如果温度未达到步骤s11中设定的温度;则进入步骤s12;

203.步骤s14,保温,熔盐氯化装置1中的炉膛结构20对所述熔盐进行保温;将所述熔盐控制在步骤s11中设定的温度区间内。

204.为了实现上述熔盐氯化电解炉的控制方法能够最终得到碱金属,具体的分步骤,如图8所示:

205.氯气控制程序,还包括:

206.步骤s15,设定氯气流量参数,在熔盐氯化电解炉的控制系统中设置氯气流量,进入步骤s16;

207.步骤s16;判断氯气含量,熔盐氯化电解炉的控制系统自动判断尾气中氯气中的含量,如果氯气中的含量低于尾气中氯气中的含量,维持所述的氯气流量,如果氯气中的含量高于尾气中氯气中的含量,进入步骤s17;

208.步骤s17:所述的熔盐氯化电解炉的控制系统自动减少所述氯气流量,直至氯气中的含量低于尾气中氯气中的含量,进入步骤s20。

209.为了实现上述熔盐氯化电解炉的控制方法能够最终得到碱金属,具体的分步骤,所述的电解,如图9所示,还包括以下的步骤:

210.步骤s21:设置熔盐电解装置的温度和电流大小,在熔盐电解装置的控制系统中设置温度和电流大小;设置完成后,进入步骤s22;

211.步骤s22:判断温度和电流大小,熔盐电解装置的控制系统自动判断温度和电流大小;如果温度和电流均达到预设熔盐电解装置的温度和电流,进入步骤s23;如果温度未达到预设熔盐电解装置的温度;进入步骤s24;如果电流未达到预设熔盐电解装置的电流;进入步骤s25;

212.步骤s23:维持所述熔盐电解装置的温度和电流;进入步骤s30;

213.步骤s24:熔盐电解装置的控制系统自动加热,直至温度达到预设熔盐电解装置的温度;

214.步骤s25:熔盐电解装置的控制系统自动加大电流,直至电流达到预设熔盐电解装置的电流。

215.在本实施例中的熔盐氯化电解炉的控制方法中制得的碱金属为氟化物、氯化物、溴化物中的一种。

216.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1