一种电动处理渣浆过程除氯气方法与流程

1.本发明涉及环境工程技术领域,尤其涉及一种电动处理渣浆过程除氯气方法。

背景技术:

2.碱渣渣浆是生产纯碱排出的高含水率的废渣渣浆,每生产一吨纯碱排放干基废渣 300-600kg。目前,在世界范围内尚无利用碱渣渣浆的适用技术,碱渣渣浆基本上是堆存在渣浆库中;堆积的碱渣渣浆污染环境,且渣浆库容有限故堆存方法不可持续,企业难以承受后续生产持续产生的碱渣渣浆的堆积存储带来的巨大成本消耗。碱渣渣浆中主要成分有caco3,还有一部分cacl2等易溶盐。碱渣渣浆中碳酸钙可以作为很多工业的原材料,但碱渣渣浆中含有氯盐是阻碍其资源化利用的主要问题。目前也没有能够适用于如此大体量碱渣渣浆脱氯的性价比可接受的实用技术。碱厂的碱渣渣浆通常是以高含水率的废渣泥浆排出、存放于坝体拦截的碱渣渣浆库中。欲将碱渣渣浆无害化处理或资源化利用,就必须对其进行脱水;但目前尚无适宜的大体量废渣的脱水方法;虽然现有使用机械压滤、离心脱水、烘干脱水等技术,然而这些脱水技术处理成本过高,给企业增添了巨大的经济负担。有些碱厂每年可排干基废渣几十万吨,碱渣渣浆库中堆存的碱渣渣浆以高达数千万立方米。

3.还有其它一些行业也排弃主要成分为caco3、并含有cacl2等易溶氯盐的高含水率的废渣浆,如生产环氧丙烷产生的皂化废渣、制糖工业排弃的滤泥、造纸工业排弃的苟化白泥等。

4.理论上,当给潮湿的碱渣渣浆施以直流电场,则碱渣渣浆中盐碱的可溶性离子就会向与其电性相反的电极迁移,从而被清除出废渣。但采用基于该原理的电动技术对碱渣渣浆进行除氯,面临诸多问题:1)迁移至电极的氯离子会形成氯气,对空气会产生严重的污染;解决氯气问题是能否采用电动技术对碱渣渣浆进行除氯的先决条件;2)如果用传统的电动技术除氯,cacl2溶于水后形成的氯离子和钙离子会被全部清除出去;但有害成分实质上只是氯离子,而钙离子不仅无害,还是后续进行资源化利用所需要的离子;如果能够仅脱除氯离子,而保留钙离子,则不仅因减小了所需清除量而减低了清除成本高,而且提高了有益物质留存量;3)此外,欲将高含水率的碱渣渣浆无害化处理或资源化利用,就必须对其进行脱水;但电动技术不能对碱浆渣进行脱水。

技术实现要素:

5.本发明所要解决渣浆中含有氯盐和高含水率阻碍其资源化利用的技术问题,提供了一种对大体量高含水率碱渣渣浆的、没有氯气污染的、可以仅清除氯离子而能够保留钙离子的渣浆除氯脱水方法。

6.为本发明之目的,采用以下技术方案予以实现:

7.一种电动处理渣浆过程除氯气方法,包括以下步骤:将若干个阳极电极和若干个阴极电极按设计给定的排列方式、间隔、平行设置于碱渣渣浆中,在渣浆中,每一个阳极电极周围至少有一个阴极电极,每一个阴极电极周围至少有一个阳极电极;其中的若干个阳

极电极构成阳极电极组,其中的若干个阴极电极构成阴极电极组;将阳极电极连接于直流电源的正极,将阴极电极连接于直流电源的负极;同时将各阳极电极连接于与真空负压源连接的抽吸管道,将各阴极电极与大气连通;按设计给定的供电参数通过电极对渣浆施加电场,并在设计给定的时间开启真空负压源,按设计给定的负压供给参数对渣浆施加负压;对渣浆同时进行负压脱水和电动除氯工作;

8.在电场和负压的共同作用下,渣浆中氯离子向阳极电极迁移,并从与真空负压源连接的抽吸管道排出;由于钙离子的电迁移速率远高于液流迁移速率,所以钙离子在电场驱使下,逆液流而动向阴极迁移,由于阴极没有出口,钙离子被留在碱渣中;同时渣浆中的水分在负压驱动下经阳极从抽吸管道排出;

9.抽吸管道连接气液分离系统,含有氯气的气液混合物被通过抽吸管道排出,进入气液分离系统并通过气液分离系统将氯气进行吸收处理。

10.作为优选,对于堆存于碱渣库中的存量渣浆,将所述的阳极电极和所述的阴极电极按设计给定的深度竖向植入渣浆中,然后在渣浆顶面铺设密闭膜,使渣浆和电极构成的体系于大气隔绝,然后施加电场和负压对渣浆进行负压脱水和电动除氯工作。

11.作为优选,对于从生产线上排出的增量渣浆,将若干个阳极电极和若干个阴极电极水平向、平行布置构成电极层;将电极层与设计给定厚度的渣浆层按设计给定的堆筑速率相间递次叠摞于围挡体之中,直至设计的堆筑高度;其间,逐层递次对每一渣浆层施加电场和负压,进行负压脱水和电动除氯工作。

12.作为优选,所述阳极电极为能够使液体通过且可以以同步同压在其全长范围内施加负压吸水的同步同压吸水电极;所述的阴极电极为既可导电又可通水的电极,用于释放在阴极产生的氢气。

13.作为优选,所述的同步同压吸水电极为一条管壁带有众多微孔的导电材料管,其外表面包覆有滤层。

14.作为优选,所述的同步同压吸水电极包括导水管道和条带;导水管道的管壁上设置有多条间隔排列的出水孔;且导水管道的管壁上的各条出水孔与所述的条带连接,条带上设有多个并列的凹槽,每个凹槽的端口分别与导水管道管壁上的其中一个出水孔相连通;条带为导电材料制成,导电体条带的外表面包覆有滤层。

15.作为优选,所述的同步同压吸水电极用于竖向植入时,还包括抽吸管;所述的导水管道两端封闭,抽吸管设置在导水管道内,抽吸管的一端距导水管道的底端设置有间隙,抽吸管的顶端穿过导水管道的顶端面,抽吸管在穿过导水管道顶端面处的管壁与导水管道顶端面气密封闭。

16.作为优选,所述的气液分离系统包括储液罐装置、真空负压源和气体减压罐装置;所述的抽吸管道的一端连接至储液罐装置,储液罐装置上设置有第一液位传感器;储液罐装置的底部设置有第一液泵抽出管道;储液罐装置通过第一连接管与真空负压源的进气端连接,真空负压源的出气端通过第二连接管与气体减压罐装置连接;气体减压罐装置设置有第二液位传感器;气体减压罐装置的底部设置有第二液泵抽出管道;气体减压罐装置的上部设置有多根喷洒管,喷洒管的进液端与供液池连通;喷洒管的出液端设置有喷雾头;气体减压罐装置的顶部还设置有氯气吸收管道,氯气吸收管道分别与大气和氯气吸收装置连接;且氯气吸收管道上分别设置有大气开关和氯气吸收开关。

17.作为优选,所述通过抽吸管道排出,经气液分离后进入气体减压罐装置的含氯气体,根据具体的情况,分别采用如下措施处理;

18.①

气体中的氯气含量不超过国家环保标准的限值,则直接排放到大气;

19.②

气体中的氯气含量超过国家环保标准的限值,则自气体减压罐装置上部的喷洒管喷洒吸收氯气的液雾,若经此处理后气体的氯气含量不超过国家环保标准的限值,将该气体排放到大气;

20.③

若经

②

所述方法处理后,气体中氯气含量仍然超过国家大气环保标准,则于气体减压罐装置顶部的氯气吸收管道采用气泵将该气体抽出,按公知的氯气吸收方法处置。

21.作为优选,实施方式有如下步骤:

[0022] (i)于生产线排出的渣浆:

[0023]

1)在拟堆筑渣浆的场地周边构建一渣浆围挡体;

[0024]

2)将阴极电极和阳极电极按设计给定的排列方式、间距、水平向平行排列构成电极层;

[0025]

3)在围挡体内,按设计给定的堆筑速率将电极层与渣浆层逐层相间叠落,直至设计给定的堆筑高度;在渣浆层中,每一个阳极电极周围至少有一个阴极电极,且每一个阴极电极周围至少有一个阳极电极;

[0026]

4)其间,自最底层渣浆层始向上逐层递次完成如下工作:将该渣浆层中的阳极电极组中各电极连接直流电源的正极、将该渣浆层中的阴极电极组中各电极连接直流电源的负极;同时将阳极电极组中的各电极连接于与真空负压源连接的抽吸管道,将阴极电极组中的各电极与大气连通;开启电源,按设计给定的电场参数对该渣浆层施加电场,并在设计给定的时间开启真空负压源,按设计给定的负压供给参数对该渣浆层施加负压;对该渣浆层同时进行负压脱水和电动除氯工作;

[0027]

5)其间,自最底层渣浆层始向上逐层递次完成如下工作:当渣浆层中氯离子浓度和含水率达到设计给定指标,即可切断与真空负压源的连接并将该渣浆层的阳极电极与电源断开;即完成了该渣浆层的除氯和脱水的工作;

[0028]

6)按步骤3)~步骤5)方法与要求对各渣浆层逐层递次操作,直至所堆筑的全部渣浆层完成除氯脱水工作;

[0029] (ii)对于堆存于碱渣库的存量渣浆:

[0030]

1)将所述阳极电极和阴极电极按设计给定的深度、排列方式、间距、竖向平行的植入渣浆中;每一个阳极电极周围至少有一个阴极电极,且每一个阴极电极周围至少有一个阳极电极;其中的若干个阳极电极构成阳极电极组,其中的若干个阴极电极构成阴极电极组;将各阳极电极连接直流电源的正极、将各阴极电极连接直流电源的负极;同时将各阳极电极连接于与真空负压源连接的抽吸管道,将各阴极电极与连通大气的排气支管;然后在渣浆顶面铺设密闭膜,使渣浆和电极构成的体系于大气隔绝;

[0031]

2)开启电源,按设计给定的电场参数对渣浆施加电场,并在设计给定的时间开启真空负压源,按设计给定的负压供给参数对渣浆施加负压;对渣浆同时进行负压脱水和电动除氯工作;

[0032]

3)当渣浆中氯离子浓度和含水率达到设计给定指标,即可关闭真空负压源和电源;即完成了该渣浆层的除氯和脱水的工作;

[0033] (iii)由于阳极与真空负压源连通,阳极中处于基本无水状态,被电场驱至阳极的氯离子与阳极中裸露的导电体接触后产生氯气;含有氯气的气液混合物被真空负压源牵引通过抽吸管道排出;进入气液分离系统,液体沉积在储液罐装置中被第一液泵抽出管道抽出排入蓄液池;气体通过真空负压源排出进入气体减压罐装置;然后根据具体的情况,分别采用如下措施:

[0034]

①

气体中的氯气含量不超过国家环保标准的限值,则直接排放到大气;

[0035]

②

气体中的氯气含量超过国家环保标准的限值,则自气体减压罐装置上部的喷洒管喷洒吸收氯气的液雾,若经此处理后气体的氯气含量不超过国家环保标准的限值,将气体排放到大气;

[0036]

③

若经ii)所述方法处理后,气体中氯气含量仍然超过国家大气环保标准,则于气体减压罐装置顶部的氯气吸收管道采用气泵将该气体抽出,按公知的氯气吸收方法处置。

[0037]

采用上述技术方案的一种电动处理渣浆过程除氯气方法,该方法解决了大体量高含水率碱渣渣浆没有经济有效的除氯脱水方法的现状;该方法解决了电动技术用于碱渣渣浆这种特定物质除污时所遇到的一个技术障碍,即在阳极产生有害氯气污染环境;且该技术可以对碱渣渣浆选择有害氯离子进行清除,而保留有益的钙离子,从而减少了需清除物质的总量,提高了清除效率、减低了除污成本高;同时也可以更多的保留有益物质,提高了废渣资源化利用率,并使高含水率碱渣渣浆脱水;不仅可以使废渣体积大幅度的减少,进而减少废渣堆场占地,而且脱除污染物的无害废渣可以作为工业原材料循环使用。

[0038]

综上所述,本发明的优点是对大体量高含水率碱渣渣浆同时除氯脱水,并对其中的有害氯化物选择有害氯离子进行清除而保留有益的钙离子,从而减少了需清除物质的总量,提高了清除效率提高了废渣资源化利用率;而且,本发明解决了电动技术用于碱渣渣浆除污存在的阳极附近产生氯气污染的问题。

附图说明

[0039]

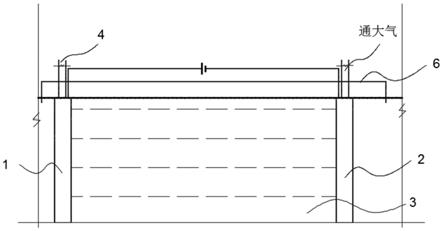

图1是本发明的电动处理渣浆过程除氯气处置(竖向)的结构示意图。

[0040]

图2~图5是本发明的电动处理渣浆过程除氯气处置(水平向)的结构示意图。

[0041]

图6是本发明的中优选的同步同压吸水电极(竖向)的结构示意图。

[0042]

图7是本发明的图6中同步同压吸水电极(竖向)a方向的剖视图。

[0043]

图8是本发明的中竖向可通水电极的结构示意图。

[0044]

图9是本发明中优选的同步同压吸水电极(水平向)的结构示意图。

[0045]

图10是本发明图9中同步同压吸水电极(水平向)b方向的结构示意图。

[0046]

图11是本发明中气液分离系统的结构示意图。

[0047]

其中:1、阳极电极组;10、抽吸管;11、导水管道;110、出水孔;12、条带;121、凹槽;14、外管;140、微孔;142、间隙;15、内管;151、内管出水口;101、第一层阳极电极组;102、第二层阳极电极组;103第三层阳极电极组;2、阴极电极组;201、第一层阴极电极组;202、第二层阴极电极组;3、渣浆层;31、第一渣浆层;32、第二渣浆层;33、第三渣浆层;34、第四渣浆层;4、抽吸管道;51、储液罐装置;511、第一液位传感器;512、第一液泵抽出管道;52、真空负压源;53、气体减压罐装置;531、第二液位传感器;532、第二液泵抽出管道;533、喷洒管;534、氯气吸收管道;535、大气开关;536、氯气吸收开关;6密封膜。

具体实施方式

[0048]

下面结合附图和具体实施方式对本发明作进一步说明。

[0049]

如图1至图5所示,一种电动处理渣浆过程除氯气方法,将若干个阳极电极和若干个阴极电极按设计给定的排列方式、间隔、平行设置于碱渣渣浆中,在渣浆中,每一个阳极电极周围至少有一个阴极电极,每一个阴极电极周围至少有一个阳极电极;其中的若干个阳极电极构成阳极电极组1,其中的若干个阴极电极构成阴极电极组2;将阳极电极连接于直流电源的正极,将阴极电极连接于直流电源的负极;同时将各阳极电极连接于与真空负压源52连接的抽吸管道4,将各阴极电极与大气连通;按设计给定的供电参数通过电极对渣浆施加电场,并在设计给定的时间开启真空负压源52,按设计给定的负压供给参数对渣浆施加负压;对渣浆同时进行负压脱水和电动除氯工作;

[0050]

在电场和负压的共同作用下,渣浆中氯离子向阳极电极迁移,并从与真空负压源52 连接的抽吸管道4排出;由于钙离子的电迁移速率远高于液流迁移速率,所以钙离子在电场驱使下,逆液流而动向阴极迁移,由于阴极没有出口,钙离子被留在碱渣中;同时渣浆中的水分在负压驱动下经阳极从抽吸管道4排出;

[0051]

抽吸管道4连接气液分离系统,含有氯气的气液混合物被通过抽吸管道4排出,进入气液分离系统并通过气液分离系统将氯气进行吸收处理。

[0052]

如图1所示,电动处理渣浆过程除氯气方法电极竖向设置,对于堆存于碱渣库中的存量渣浆,将阳极电极和所述的阴极电极按设计给定的深度竖向植入渣浆中,然后在渣浆顶面铺设密闭膜6,使渣浆层3和电极构成的体系于大气隔绝,然后施加电场和负压对渣浆进行负压脱水和电动除氯工作。

[0053]

上述描述的具体步骤:

[0054]

1)将所述阳极电极和阴极电极按设计给定的深度、排列方式、间距、竖向平行的植入渣浆中;每一个阳极电极周围至少有一个阴极电极,且每一个阴极电极周围至少有一个阳极电极;其中的若干个阳极电极构成阳极电极组1,其中的若干个阴极电极构成阴极电极组2;将各阳极电极连接直流电源的正极、将各阴极电极连接直流电源的负极;同时将各阳极电极连接于与真空负压源52连接的抽吸管道4,将各阴极电极与连通大气的排气支管;然后在渣浆顶面铺设密闭膜6,使渣浆和电极构成的体系于大气隔绝;

[0055]

2)开启电源,按设计给定的电场参数对渣浆施加电场,并在设计给定的时间开启真空负压源52,按设计给定的负压供给参数对渣浆施加负压;对渣浆同时进行负压脱水和电动除氯工作;

[0056]

3)当渣浆中氯离子浓度和含水率达到设计给定指标,即可关闭真空负压源52和电源;即完成了该渣浆层3的除氯和脱水的工作。

[0057]

如图2至图5所示,电动处理渣浆过程除氯气方法电极水平向设置,对于生产线排出的碱渣渣浆,通过以下步骤:

[0058]

一)在拟堆筑渣浆的场地周边构建一渣浆围挡体;

[0059]

二)将阴极电极和阳极电极按设计给定的排列方式、间距、水平向平行排列构成电极层;

[0060]

三)在围挡体内,按设计给定的堆筑速率将电极层与渣浆层3逐层相间叠落,直至设计给定的堆筑高度;在渣浆层3中,每一个阳极电极周围至少有一个阴极电极,且每一个

阴极电极周围至少有一个阳极电极;

[0061]

四)其间,自最底层渣浆层3始向上逐层递次完成如下工作:将该渣浆层3中的阳极电极组1中各电极连接直流电源的正极、将该渣浆层3中的阴极电极组2中各电极连接直流电源的负极;同时将阳极电极组1中的各电极连接于与真空负压源52连接的抽吸管道4,将阴极电极组1中的各电极与大气连通;开启电源,按设计给定的电场参数对该渣浆层3施加电场,并在设计给定的时间开启真空负压源52,按设计给定的负压供给参数对该渣浆层3施加负压;对该渣浆层3同时进行负压脱水和电动除氯工作;

[0062]

五)其间,自最底层渣浆层3始向上逐层递次完成如下工作:当渣浆层3中氯离子浓度和含水率达到设计给定指标,即可切断与真空负压源52的连接并将该渣浆层3 的阳极电极与电源断开;即完成了该渣浆层3的除氯和脱水的工作;

[0063]

六)按步骤三)~步骤5)方法与要求对各渣浆层3逐层递次操作,直至所堆筑的全部渣浆层3完成除氯脱水工作;

[0064]

上述描述的具体步骤:

[0065]

第一步:根据碱渣渣浆的物理力学性质,基于岩土工程领域的土坡稳定理论或试验,估算碱渣渣浆可能的堆积高度;

[0066]

第二步:在拟堆筑渣浆的场地周围构筑一圈围挡体,围挡体可以是以含水率合适的碱渣渣浆或经固化改造的碱渣渣浆构筑的围堰,也可以采用其它方式的围挡技术;围挡体结构的技术要求根据基于岩土工程领域的土坡稳定理论或试验估算;

[0067]

第三步:将电极按设计给定的排列方式、水平向平行排列构成电极层;在围挡体内,将电极层与设计给定厚度渣浆层按设计给定的堆筑速率逐层相间叠落,直至设计给定的堆筑高度。基于岩土工程的土力学排水固结理论,饱和土体在低于其承载能力的压力作用下,其中的水分将被挤出,从而使其强度提高,进而可以承受更高的压力;若作用其上的压力高于其承载力则土体会破坏。所述设计给定的堆筑速率是指根据排水固结理论以及相关试验数据计算,能够保证下层渣浆保持稳定的堆筑速率。

[0068]

电极在渣浆中的排列方式要求每一个阳极电极周围至少有一个阴极电极,且每一个阴极电极周围至少有一个阳极电极;

[0069]

便于实施的电极排列方式1是:同层电极均为同极性电极构成的电极组,阳极电极组层和阴极电极组层相间排列,即一层阳极电极组1、一渣浆层3、一层阴极电极组2,一渣浆层3,如此类推;各电极层的各对应电极可以竖向对齐,即正方形排列;也可以上下层的各对应电极平移错开半个间距,即三角形排列;

[0070]

便于实施的电极排列方式2是:每层电极层中既有阳极电极组也有阴极电极组,且阳极电极和阴极电极相间排列;各电极层的各对应位置的电极竖向对齐;各电极层的各对应位置的电极可以是采用同性电极,即总体上竖向剖面看,呈现一列阳极电极组1、一列渣浆、一列阴极电极组2,一列渣浆,如此类推;各电极层的各对应位置的电极也可以是阳极电极和阴极电极相间排列,即总体上竖向剖面看,无论是竖向还是横向,电极都是阳极电极和阴极电极相间排列。

[0071]

在渣浆层顶面的电极层中的电极的排列方向与在渣浆层底面的电极层中的电极的排列方向可以相同,也可以正交。渣浆中水平方向排列的电极层除用于施加电场和排水作用外,对于渣浆还可以起到横向增强的作用,有利于渣浆堆筑体的稳定;当电极层相间正

交布设时,则对于渣浆堆筑体各方面都可以起到横向增强作用,有利于渣浆堆筑体堆高的提升。

[0072]

电极排列方式1与电极排列方式2的实施程序略有不同,以下仅以电极排列方式1作为优选方式进行实施过程说明,专业人士可以参照本实施过程得出其它电极排列方式的实施过程。

[0073]

第四步:在渣浆围挡体的内场底面设置一组由按设计给定间隔、平行、水平布置的同步同压吸水电极构成的第一层阳极电极组101,在其上注入第一渣浆层31,在渣浆层31上铺设第一层阴极电极组201;也可以先铺设阴极电极组2,后铺设阳极电极组1;在第一层阴极电极组201上再注入碱渣渣浆以形成第二渣浆层32,但在注入的渣浆厚度满足保护电极组的需要后即可开展第五步的工作;

[0074]

第五步:将第一层阳极电极组101中各电极连接直流电源的正极、将第一层阴极电极组 201中各电极连接直流电源的负极;同时将第一层阳极电极组101中的各电极连接于与真空负压源连接的抽吸管道4,将第一层阴极电极组201中的各电极与大气连通,使阴极产生的氢气释放,防止被负压吸引迁移至阳极与氯气混合,发生爆炸;开启电源和真空负压源,按设计给定的电场参数(电压值或电流值,恒定供电或间歇供电)以及设计给定的负供给压参数(负压值,恒定负压或间歇负压),对第一渣浆层31同时进行负压脱水和电动除氯工作;

[0075]

在电场和负压的共同总用下,氯离子向阳极迁移,并从阳极被排出;由于钙离子的电迁移速率远高于液流迁移速率,同时可以通过电场参数和负压参数的调节,控制钙离子迁移状态,所以钙离子在电场驱使下,逆液流而动向阴极迁移,由于阴极没有出口,钙离子被留在渣浆中;同时渣浆中的水分在负压驱动下从阳极排出;实现同时脱水除氯的技术效果;

[0076]

其间,继续注入渣浆直至形成第二渣浆层32,在第二渣浆层32上铺设第二层阳极电极组102,在第二层阳极电极组102上再注入渣浆以形成第三渣浆层33,但在注入的渣浆厚度满足保护电极组的需要后即可开展第六步的工作;

[0077]

第六步:将第二层阳极电极组102中各电极连接直流电源的正极;同时将第二层阳极电极组102中的各电极连接于与真空负压源连接的抽吸管道4,开启真空负压源,按设计给定的电场参数以及设计给定的负压供给参数对第二渣浆层32施加电压和负压,对第二渣浆层 32同时进行负压脱水和电动除氯工作;

[0078]

其间,继续注入碱渣渣浆直至形成第三渣浆层33,在第三渣浆层33上铺设第二层阴极电极组202,在第二层阴极电极组202上再注入碱渣渣浆以形成第四渣浆层34,但在注入的碱渣渣浆厚度满足保护电极组的需要后,即可开展第七步的工作;

[0079]

第七步:将第二层阴极电极组202中各电极连接直流电源的负极;对第三渣浆层33同时进行负压脱水和电动除氯工作;

[0080]

其间,继续注入渣浆直至形成第四渣浆层34,在第四渣浆层34上铺设第三层阳极电极组103,在第三层阳极电极组103上再注入渣浆以形成第五渣浆层,但在注入的渣浆厚度满足保护电极组的需要后,即可开展第八步的工作;

[0081]

第八步:按第六步~第七步所述的程序和方法重复操作,逐层递次完成其上各层的阳极电极组1和阴极电极组2的铺设,并完成其上各渣浆层3堆筑和除氯脱水工作,直至达

到设计给定的堆高;

[0082]

第九步:当第一渣浆层31中渣浆除氯和脱水达到设计给定的指标值后,即可切断第一层阳极电极组101与电源的连接,并停止施加负压;当第二渣浆层32中渣浆除氯和脱水达到设计给定的指标值后,即可切断第一阴极电极组201与电源的连接,按上述要求和方法对其上各层渣浆,逐层递次切断阳极电极组1或阴极电极组2与电源的连接,并且停止对施加负压,最终完成全部各层渣浆的除氯脱水工作。

[0083]

所述渣浆是生产纯碱排出的以caco3主要成分、含有氯盐的废渣渣浆;也包括其它工业生产排出的以caco3主要成分、含有氯盐的废渣渣浆。

[0084]

阳极电极可以采用公知的市售的导电塑料排水板,作为优选,阳极电极宜为能以同步同压在其全长范围内施加负压吸水的同步同压吸水电极。前述公知的导电塑料排水板,是串联的负压排水方法;当在导电塑料排水板一端施加一定压力值的负压时,随着距离负压施加端的长度增加,由于碱渣渣浆中气体和液体向排水带中迁移,逐步抵消负压压力,导致随着着距离负压施加端的长度增加排水带中的负压越来越小;因此在整个排水带长度范围内,负压值值不均匀的,这导致碱渣渣浆中各部分排水效果的不同。而采用本发明的同步同压吸水电极,则在通长的主水管中负压基本是一致的,电极上各部分各点输出的负压值基本是相同的,如此可以保证在同步同压吸水电极全长范围的排水效果是基本均匀的。

[0085]

如图6和图7所示,对于竖向使用的电极,为能够使液体通过且可以以同步同压在其全长范围内施加负压吸水的竖向同步同压吸水电极,包括抽吸管10、导水管11和条带12;抽吸管10置于导水管11之中,导水管11两端封闭,抽吸管10的下端距导水管11的底端面留有1mm-10cm间隙,或抽吸管10的下端与导水管11的底端连接但抽吸管10的下端留有孔洞,以保证水在两者之间流动;抽吸管10的上端穿过导水管11的顶端面,连接于与流体抽取装置连通的抽吸管道4,抽吸管10在穿过导水管11顶端面处的管壁与导水管11 顶端面气密封闭;导水管11可为导电或不导电塑料管,其直径或短边尺寸为0.5cm~10cm;导水管11两侧的管壁上分别设置有多个规则排列的出水孔110;该两侧管壁上分别连接着一条带12,该条带12可为导电材料所制,优选为导电塑料条带,其与导水管道11平行的截面呈一系列并列的h型的凹槽,条带12一侧的每个h型的上下两个凹槽的端口均与导水管道11管壁上的一个出水孔110相连通;凹槽最小边长为1mm至50mm;条带12上的一系列并列的凹槽也可以不是h型凹槽,可以采用任何可行的形式;该两个条带12的外表面包覆有滤层。

[0086]

如图8所示,对于竖向使用的电极,为能够使液体通过且可以以同步同压在其全长范围内施加负压吸水的竖向可通水电极,所述的竖向可通水电极包括一条管壁设有众多微孔 140的外管14和内管15,所述的外管14采用导电材料制成;内管15采用不导电材料制成,所述的内管15通过定位架设置在外管14中,外管14顶端封闭,外管14的底端封闭;内管15底端与外管14底端之间留有间隙142,内管15顶端设置有内管出水口151;所述的内管出水口151穿过外管14顶端;外管14外表面包覆有滤层,该情况即为竖向同步同压吸水电极的条带12宽度为0的特例。

[0087]

如图9和图10所示,对于水平向使用的电极,能够使液体通过且可以以同步同压在其全长范围内施加负压吸水的水平同步同压吸水电极,包括导水管道11和条带12;导水管道11为导电或不导电塑料管,其直径或短边尺寸为0.5cm~10cm;导水管道11两侧的管壁上分别设置有多个规则排列的出水孔110;该两侧管壁上分别连接着一条带12,该条带 12可

53,气体通过真空负压源直接排放到大气;

[0095]

②

若进入气体减压罐装置53的气体含氯较高,不能直接排放大气,则开启位于气体减压罐装置53上部的喷洒管533,喷洒公知的吸收氯气的液体,如氢氧化钠溶液,吸收氯气后的液体沉积于气体减压罐装置53底部被第二液泵抽出管道532抽出,排入蓄液池;经氯气吸收处理后的满足排放标准的气体排放到大气;

[0096]

③

若进入阳极的碱渣渣浆液较少,而进入阳极的氯离子较多,即生成的氯气较多;经

②

所述方法处理后,气体中氯气含量仍然超过国家大气环保标准排放限值,则于气体减压罐装置53顶部采用气泵将该气体抽出,按公知的氯气吸收方法处置。

[0097]

根据渣浆含水率、含氯量以及电场参数与负压参数的匹配关系,各层渣浆可能a)除氯和脱水同时完成;b)含水率先达到设计指标;c)除氯量先达到设计要求;

[0098]

其间,若第一渣浆层31中含水率和除氯量同时达到设计要求,则关闭第一层阳极电极组101与真空负压源连接的抽吸管道4,并与电源断开;可将第一层阳极电极组101与大气连通;

[0099]

若当第一渣浆层31中含水率降至设计规定的指标但氯含量还未达到设计要求,则停止对该层碱渣渣浆的脱水工作,将第一层阳极电极组101的各电极的一端改接于与注入管道连通的支管,将第一层阳极电极组101中的各电极的另一端改接于与吸出管道连通的支管;按设计给定的流量,通过与注入管道连通的注入支管向阳极电极组1中各电极注入设计给定的吸收氯气的液体,继续进行第一渣浆层31的电动脱氯工作;直至第一渣浆层31 中氯含量降至设计指标,关闭第一层阳极电极组101与注入管道和吸出支管连接,并与电源断开;可将第一层阳极电极组101与大气连通;

[0100]

若当第一渣浆层31中氯含量降至设计规定的指标但含水率还未达到设计要求,则将第一层阳极电极组101与电源断开,保持第一层阳极电极组101和第一层阴极电极组201 连接于与真空负压源连接的抽吸管道4,按设计给定的负压供给参数对第一渣浆层31进行负压脱水,直至第一渣浆层31中含水率和除氯量都达到设计要求,则关闭第一层阳极电极组101与真空负压源连接的管道4;可将第一层阳极电极组101与大气连通;

[0101]

若第二渣浆层32和第三渣浆层33中含水率和除氯量同时达到设计要求,则将第一层阴极电极组201和第二层阳极电极组102与电源断开;并关闭第二层阳极电极组102与真空负压源连接的抽吸管道4,并可将第一层阴极电极组201和第二层阳极电极组102与大气连通;

[0102]

若第二渣浆层32和第三渣浆层33中含水率降至设计规定的指标但氯含量还未达到设计要求,停止对该两层碱渣渣浆的脱水工作,将第二层阳极电极组201的各电极的一端改接于与注入管道连通的支管,将第二层阳极电极组102中的各电极的另一端改接于与吸出管道连通的支管;按设计给定的流量,通过与注入管道连通的支管向第二层阳极电极组102 中各电极注入设计给定的吸收氯气的液体;直至第二渣浆层32和第三渣浆层33中氯含量降至设计指标,关闭第二层阳极电极组102与注入管道和吸出管道连接,并将第二层阳极电极组102和第一层阴极电极组201与电源断开;可将第二层阳极电极组102和第一层阴极电极组201与大气连通;

[0103]

若当第二渣浆层32和第三渣浆层33中氯含量降至设计规定的指标但含水率还未达到设计要求,则将第二层阳极电极组102和第一层阴极电极组201与电源断开,将第二层

阳极电极组201、第一层阴极电极组201和第二层阴极电极组202连接于与真空负压源连接的抽吸管道4,按设计给定的负压值对第二渣浆层32和第三渣浆层33进行负压脱水,当第二渣浆层32和第三渣浆层33中含水率和除氯量都达到设计要求,则关闭第二层阳极电极组102、第一层阴极电极组201和第二层阴极电极组202与真空负压源连接的抽吸管道 4;可将第二层阳极电极组102、第一层阴极电极组201与大气连通;

[0104]

当第四渣浆层34和第五渣浆层35中含水率和除氯量同时达到设计要求,则关闭第三层阳极电极组103与真空负压源连接的抽吸管道4,并将第三层阳极电极组103和第二层阴极电极组202与电源断开;并可将第三层阳极电极组103和第二层阴极电极组202与大气连通;

[0105]

若第四渣浆层34和第五渣浆层中含水率降至设计规定的指标但氯含量还未达到设计要求,停止对该两层碱渣渣浆的脱水工作,将第三层阳极电极组103的各电极的一端改接于与注入管道连通的支管,将第三层阳极电极组103中的各电极的另一端改接于与吸出管道连通的支管;按设计给定的流量,通过与注入管道连通的支管向第三层阳极电极组103 中各电极注入设计给定的吸收氯气的液体;直至第四渣浆层34和第五渣浆层中氯含量降至设计指标,关闭第三层阳极电极组103与注入管道和吸出管道连接,并将第三层阳极电极组103和第二层阴极电极组202与电源断开;可将第三层阳极电极组103和第二层阴极电极组202与大气连通;

[0106]

若当第四渣浆层34和第五渣浆层中氯含量降至设计规定的指标但含水率还未达到设计要求,则将第三层阳极电极组103和第二层阴极电极组202与电源断开,将第三层阳极电极组103、第二层阴极电极组202和第三层阴极电极组连接于与真空负压源连接的抽吸管道4,按设计给定的负压值对第二渣浆层32和第三渣浆层33进行负压脱水,当第四渣浆层34和第五渣浆层中含水率和除氯量都达到设计要求,则关闭第三层阳极电极组103、第二层阴极电极组202和第三层阴极电极组与真空负压源连接的抽吸管道4;可将第三层阳极电极组103、第二层阴极电极组202与大气连通;

[0107]

通过对各阳极层排出液氯离子浓度测定以及出水率的测定,或对各渣浆层钻取样本的氯离子浓度和含水率的测定,针对上述的三种情况,分别按所述的规律和方法,逐层停止各层的电动除氯脱水工作。既完成全部渣浆堆筑体的脱氯和脱水工作。

[0108]

实施例

[0109]

碱厂生产过程排弃的碱渣渣浆,碳酸钙66.4%,氯化钙9.8%、氯化钠4.9%,含水率268%;渗透系数1.15

×

10-6

cm/s;ph值11.6。

[0110]

目标值:氯离子去除95%,含水率降低至100%。脱氯后拟作为工业原料,因此希望尽可能保留更多的钙离子。

[0111]

根据碱厂废渣浆的注入速率,以注入一层碱渣渣浆的时间与一层碱渣渣浆除氯脱水的时间相匹配和碱渣渣浆堆筑速率能够保证碱渣渣浆堆筑体稳定为原则,取堆筑场地取25m 宽,30m长,堆筑25m。

[0112]

选择图5和图6所示的同步同压吸水电极10作为电极;导水管道11为塑料管,宽2cm、高1cm;其两侧的管壁上分别设置有多个规则排列的出水孔110;该两侧管壁上分别连接着一导电塑料条带12,其与导水管道11平行的截面呈一系列并列的h型凹槽,两侧条带12宽各为8cm,h型凹槽上的单一凹槽的高和宽均为2mm,条带62一侧的每个h型的上下两个凹

槽121的端口均与导水管道11管壁上的一个出水孔110相连通;该两个条带12的外表面包覆有滤层。

[0113]

按以下步骤操作,如图1~图4所示:

[0114]

1、在拟堆筑废渣浆体的场地周边堆筑一围堰,围堰初始高度1m;以后则随着碱渣渣浆的注入相应的逐步增高;在围堰中注入碱渣渣浆形成10cm的薄垫层,在该薄垫层上与围堰短边平行按100cm间距、平行、水平布置同步同质吸水电极构成第一层阳极电极组101,在第一层阳极电极组101上注入渣浆至1m高构成第一渣浆层31,在第一渣浆层31上再与围堰短边平行按100cm间距、平行、水平布置阴极电极构成第一层阴极电极组201;将第一层阳极电极组101中各电极连接直流电源的正极、将第一层阴极电极组201中各电极连接直流电源的负极;同时将第一层阳极电极组101中的各电极的两端连接于与真空负压源连通的抽吸管道4,将第一层阴极电极组201中的各电极与大气连通;在阴极电极组201上再摊铺碱渣渣浆以形成第二渣浆层32;但当该层碱渣渣浆的摊铺厚度,对其下第一层阴极电极组201可以形成保护的条件时,即可进行下述2、的工作;

[0115]

2、将第一层阳极电极组101和第一层阴极电极组201接通电源,按设计通电45分钟停歇15 分钟的供电模式施加40v电压直流电,对第一渣浆层31施加电场;同时开启真空负压源以真空度不低于80的负压值通过抽吸管道4对第一渣浆层31施加施加负压;开始进行第一渣浆层31的除氯和脱水工作;在第一渣浆层31中形成的均匀电场,驱动碱渣渣浆中的氯离子向第一层阳极电极组101迁移,并随碱渣渣浆中的水分经抽吸管道4被真空负压源抽出;而钙离子则在电场作用下向第一层阴极电极组201迁移,因在该方向没有出口,故而被保留在废渣中;同时碱渣渣浆中的水分在负压驱动下从阳极电极组101经抽吸管道4被真空负压源抽出排出;从而实现碱渣渣浆脱水并将氯离子清除出碱渣渣浆而保留钙离子的技术效果;

[0116]

其间可继续堆筑围堰至2m,之后继续向围堰中堆筑碱渣渣浆,直至该渣浆层厚度到达1m,形成第二渣浆层32,在第二渣浆层32上面布设第二层阳极电极组102;在第二层阳极电极组102上继续堆筑碱渣渣浆以形成第三渣浆层33,但当该层渣浆的摊铺高度,能够对其下第二层阳极电极组102可以形成保护的条件时,即可进行下述3、的工作;

[0117]

3、将第二渣浆层32顶面的第二层阳极电极组102中各电极连接直流电源的正极,同时将该第二层阳极电极组102中的各电极的两端连接于与真空负压源连接的抽吸管道4;按2所述要求接通电源对第二渣浆层32施加电场;同时按2、所述要求对第二渣浆层32施加负压,进行第二渣浆层32的除氯脱水工作;在第二渣浆层32中形成的均匀电场,驱动碱渣渣浆中的氯离子向第二层阳极电极组102迁移,并随碱渣渣浆中的水分经抽吸管道4 被真空负压源抽出;而钙离子则在电场作用下向第一层阴极电极组201迁移,因在该方向没有出口,故而被保留在废渣中;同时碱渣渣浆中的水分在负压驱动下从阳极电极组101经抽吸管道4被真空负压源抽出排出;从而实现碱渣渣浆脱水并将氯离子清除出碱渣渣浆而保留钙离子的技术效果;

[0118]

其间,若第一渣浆层31中氯离子浓度和含水率下降至设计给定指标后,则将第一层阳极电极组101层与电源断开,并将第一层阳极电极组101各电极与真空负压源连通的抽吸管道4断开;

[0119]

其间,可继续堆筑围堰至3m,之后继续向围堰中堆筑碱渣渣浆,直至该渣浆层厚度

到达1m,形成第三渣浆层33,在第三渣浆层33上面布设第二层阴极电极组202;在第二阴极电极组202层上继续堆筑碱渣渣浆以形成第四渣浆层34,但当该层碱渣渣浆的摊铺厚度,对其下第二层阴极电极组202层可以形成保护的条件时,即可进行下述4、的工作;

[0120]

4、将第三渣浆层33顶面的第二层阴极电极组202连接于直流电源的负极,并将阴极电极组 2上各电极与大气连通;按2、所述要求对第三渣浆层33施加电场和负压;在第三渣浆层33中形成的均匀电场,驱动碱渣渣浆中的氯离子向阳极电极迁移,并随碱渣渣浆中的水分经抽吸管道4被真空负压源抽出;而钙离子则在电场作用下向第二层阴极电极组 202迁移,因在该方向没有出口,故而被保留在废渣中,从而实现碱渣渣浆脱水并将氯离子清除出废渣而保留钙离子的技术效果;

[0121]

当第二渣浆层32中氯离子浓度和含水率下降至设计给定指标后,将第一层阴极电极组201与电源断开;

[0122]

其间,可继续堆筑围堰至4m,之后继续向围挡体中堆筑碱渣渣浆,直至该渣浆层厚度到达1m,形成第四渣浆层34,在第四渣浆层34上面布设第三层阳极电极组103;在第三层阳极电极组103上继续堆筑碱渣渣浆以形成第五渣浆层,但当该层碱渣渣浆的堆筑厚度,对其下第三层阳极电极组103可以形成保护的条件时,即可进行下述5、的工作;

[0123]

5、按3)~4)所述的程序和方法重复操作,逐层递次完成其上各层的阳极电极组1和阴极电极组2的铺设、完成其上各渣浆层3堆筑和除氯脱水工作,直至达到设计给定的堆高;

[0124]

6、经抽吸管道4被真空负压源抽出的气液混合物,经图3中所示的位于抽吸管道4上的气液分离器,形成气液分离,其中的液体部分沉积于气液分离器下部;气液分离器上设置有公知的液位传感器,该液位传感器控制液泵随时将所沉积的液体抽出,汇集于蓄液池;气体部分被真空负压源52抽出输送到气体减压罐装置53,该气体中氯气超标,不能直接排放大气;从真空负压源52输入的气体,从气体减压罐装置53的中下部输入,在气体减压罐装置的上部有液体喷雾喷嘴,从中喷出含15%nacl的液雾,nacl液雾吸收氯气形成次氯酸钠沉积于气体减压罐装置53的下部,在气体减压罐装置53的下部设置有公知的液位传感器,该液位传感器控制液泵随时将所沉积的液体抽出,汇集于蓄液池;经脱氯后的满足国家环保标准的气体从气体减压罐装置顶部的排气管排入大气。

[0125]

本发明也可以用于对大体量存量碱渣渣浆进行原位除氯脱水处理。

[0126]

碱厂排出的碱渣渣浆通常贮存于类似水库的渣浆库中,累经多年积累形成数千万方的存量高含水率碱渣渣浆,由于碱渣渣浆属于国家规定的二级固体废弃物,国家相关环保标准规定,碱渣渣浆未经无害化处理,不得转移。采用本发明可以对废弃关闭的碱渣渣浆库中的碱渣渣浆进行原位除氯脱水处理。

[0127]

借鉴岩土工程真空预压的施工方法,按设计给定的排列方式、间距和深度,将所述同步同压吸水电极或市售的导电排水带竖向植入碱渣渣浆中;将连接于直流电源正极的同步同压吸水电极或导电排水带(简称阳极电极)同时连接于与真空负压源连通的抽吸管道;将连接于直流电源负极的同步同压吸水电极或导电排水带(简称阴极电极)同时连接于与大气连通的排气管道;在碱渣渣浆表面铺设密封膜(塑料薄膜)将该体系与外界大气隔绝。在每一个阳极电极周围必须有一个阴极电极,且在每一个阴极电极周围必须有一个阳极电极。

[0128]

按设计给定的供电模式通过电极对该碱渣渣浆施加电场,并在设计给定的时间开启真空负压源,按设计给定负压值和负压供给模式对该碱渣渣浆施加负压;对该层碱渣渣浆同时进行负压脱水和电动除氯工作。

[0129]

在电场和负压的共同作用下,碱渣渣浆中氯离子向阳极电极迁移,并随迁移至阳极电极的碱渣渣浆中的水分从与真空负压源连接的抽吸管道被排出;由于钙离子的电迁移速率远高于液流迁移速率,同时可以通过电场参数和负压参数的调节,控制钙离子迁移状态,所以钙离子在电场驱使下,逆液流而动向阴极迁移,由于阴极没有出口,钙离子被留在碱渣渣浆中;同时碱渣渣浆中的水分在负压驱动下迁移至阳极并从抽吸管道排出;实现同时脱水除氯的技术效果;

[0130]

含有氯气的气液混合物被负压源牵引通过抽吸管道排出;经抽吸管道4上设置的气液分离系统,液体沉积在储液罐装置51中被液泵抽出;气体通过真空负压源52排出进入气体减压罐装置53,进行氯气吸收处理。

[0131]

当碱渣渣浆中氯离子浓度和含水率达到设计给定指标,即可关闭直流电源和真空负压源;即完成了该层碱渣渣浆的除氯和脱水的工作。将该层已经完成除氯脱水的碱渣渣浆挖出,可以作为原材料进行资源化利用。按上述操作,可以进行下一层碱渣渣浆的除氯脱水工作。如此逐层处理,即可完成对碱渣渣浆库中的全部碱渣渣浆的除氯脱水工作。

[0132]

与现有技术相比,本发明有益效果在于:

[0133] (1)构建了适用于大体量碱渣渣浆的成本低廉的除氯脱水技术。结束了大体量没有经济有效的除氯脱水方法的现状。为碱渣渣浆资源化利用创造了条件。

[0134] (2)可以对碱渣渣浆中的有害物选择有害离子进行清除,而保留有益离子;从而减少了需清除物质的总量,提高了清除效率;同时也可以更多的保留有益物质,提高了废渣资源化利用率。

[0135] (3)本技术解决了电动技术用于碱渣渣浆这种特定物质除污时所遇到的技术障碍,即在阳极产生有害氯气污染环境。

[0136] (4)本技术可以低成本对碱渣渣浆除氯脱水,不仅可以使废弃碱渣渣浆堆积体积大幅度的减少,进而减少废渣堆场占地,而且除氯脱水的碱渣渣浆可以作为工业原材料循环使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1