一种激光侧向同步复合喷射电沉积增材再制造铜的装置及方法

1.本发明涉及电化学加工方法技术领域,具体涉及一种激光侧向同步复合喷射电沉积增材再制造铜的装置及工艺方法。

背景技术:

2.铜具有导电性好、导热性好、塑性好的特点,应用在金属材料表面可以大大降低摩擦系数,减小摩擦力,对改善金属材料表面的摩擦磨损性能及导电性能具有良好的效果。铜是高导电、高导热材料,对红外波长激光的吸收率极低(《3%),导致激光熔覆该类材料过程中激光转换热输入不足,不易形成稳定熔池,普通近红外激光(波长1μm)熔覆工艺很难在其表面制备稳定连续的激光熔覆层,熔覆层易出现气孔、未熔合等缺陷。

3.电沉积技术可以突破激光表面涂覆技术的局限,实现对高导热、高导电材料的增材,获得耐高温、耐磨损、长寿命的纳米复合层,且无内应力,但存在沉积速度慢,颗粒易团聚,沉积层表面质量差的问题。喷射电沉积极限电流密度高、定域性好,能够优化浓差极化现象提高沉积速率和细化晶粒,但同时其前处理过程复杂、前处理浪费水资源,废液污染环境、镀层结合强度不稳定。

4.激光复合喷射电沉积铜的方法,采用激光清洗处理代替化学预处理,可提高沉积层与基体的结合力,绿色环保,无废液污染环境,将激光的区域选择性与喷射电沉积的区域沉积性相结合,解决传统喷射电沉积晶粒粗大,沉积不均匀,结合力差的问题,实现基体表面的局部沉积,可对大尺寸或复杂零件进行局部强化或修复处理。

技术实现要素:

5.针对现有技术存在的不足,本发明提供了一种激光侧向同步复合喷射电沉积增材再制造铜的装置及方法,实现激光预处理、激光强化电沉积技术的有机结合。

6.本发明的技术方案如下:

7.一种激光侧向同步复合喷射电沉积增材再制造铜的装置,包括:喷嘴、激光器、电解池、电源、工作阳极、阴极工件;

8.所述工作阳极(阳极棒)嵌套于喷嘴内,所述喷嘴设于阴极工件的垂直位置上方;优选的,喷嘴与阳极棒嵌套部分(阳极模块)与阴极工件之间的间距,即电极间距为2~5mm,喷嘴的喷头设置于电极间距的中部位置;

9.所述阴极工件通过支撑架置于电解池内,且高于电解池内电解液的液面;优选的,阴极工件与电解液的液面间距为5~10mm;

10.所述工作阳极与电源正极连接,阴极工件与电源负极连接;

11.所述电解池通过进液管、循环泵、出液管连通喷嘴,实现电解液的循环;

12.所述激光器设于阴极工件上方,激光器发射的激光束照射在喷嘴喷射的液柱侧方,激光束与水平方向阴极工件的夹角α为100~120

°

;激光器发出的激光角度位置可调,通

过调节激光器的位置以及激光器的激光电源强度来实现能量级数的划分。

13.一种利用本发明装置进行激光侧向同步复合喷射电沉积增材再制造铜的方法,包括:

14.在对316l不锈钢基体电沉积前,先用激光清洗处理的方式对316l不锈钢基体进行预处理,代替了传统的化学预处理方法;调节激光器的位置和角度,使焦点在316l不锈钢基体表面,实现激光与电化学的同步耦合。

15.具体的,所述方法包括如下步骤:

16.(1)将待加工的工件用砂纸进行表面打磨,然后超声清洗,自然风干,备用;

17.(2)对步骤(1)准备好的工件进行表面激光清洗处理;

18.激光清洗过程中,激光垂直照射到工件表面,作用点始终处于光斑焦点位置,激光器焦距为240mm,激光功率设定范围在15~30w,扫描速度设定范围在5000~10000mm/s,扫描方式为单向扫描,线间距设定范围在0.02~0.05mm;

19.激光清洗过程中无气氛保护,均在大气环境下进行;通过激光清洗以除去工件表面的污渍及氧化膜,并且生成的表面熔凝层能够提高基体与沉积层的结合力,提高沉积层质量;

20.(3)将电源负极与工件连接,电源正极与嵌套在喷嘴内的阳极棒连接,将工件置于电解池内的支撑架上,使得工件位于电解液的液面上方,喷嘴向工件喷涂电解液同时电解液液柱侧方激光扫描工件表面,对工件进行激光辐照与电化学沉积同步复合处理;

21.所述工件为316l不锈钢,阳极棒为纯铜块;

22.所述电解液的组成为:cuso4·

5h2o 180~230g/l,浓硫酸(98wt%)60~80ml/l,溶剂为去离子水;

23.激光器为700w脉冲激光,激光焦距为60mm,设定激光功率为100~200w,先进行定点沉积,计算沉积层的生长速率,选择合适的移动速度,激光器与喷嘴固定在夹具上,通过x-y轴移动平台带动阴极工件移动实现扫描式沉积,移动速度为1~4mm/min,喷嘴流量为500~800l/h;

24.采用恒流模式进行电沉积,阴极电流密度为80~300a/dm2,沉积温度为室温(20~30℃),每次沉积时间为5~10min。

25.创新性分析:

26.本发明的创新性在于采用激光复合喷涂电解液的方式,将激光的区域选择性与喷射电沉积的区域沉积性相结合,实现基体表面的局部沉积,可对大尺寸或复杂零件进行局部强化或修复处理。采用绿色环保的激光清洗方法替代传统化学预处理,激光侧向照射实现铜沉积层的前、后处理,提高沉积层的均匀性,同时激光对喷射沉积过程具有强化作用,增强电场,促进液相传质、抑制浓差极化。本发明解决了传统喷射电沉积晶粒粗大,沉积不均匀,结合力差的问题。

27.本发明具有以下有益效果:

28.(1)本发明为激光直接增材制造铜提供一种新的工艺方法,采用绿色环保的激光清洗方法替代传统化学预处理,避免了传统电化学沉积前处理工艺繁琐、污染环境、危害人体健康的问题,是一种绿色环保的制造技术。

29.(2)激光侧向同步复合喷射电化学沉积铜,将激光的区域选择性与喷射电沉积的

区域沉积性相结合,实现基体表面的局部沉积。

30.(3)激光辅助电沉积镀层与基体结合强度高,晶粒细化,镀层硬度、耐磨性和耐蚀性均有所提高。镀层有一定的结晶取向性,可实现装备零部件表面局部精确修复和性能强化。

附图说明

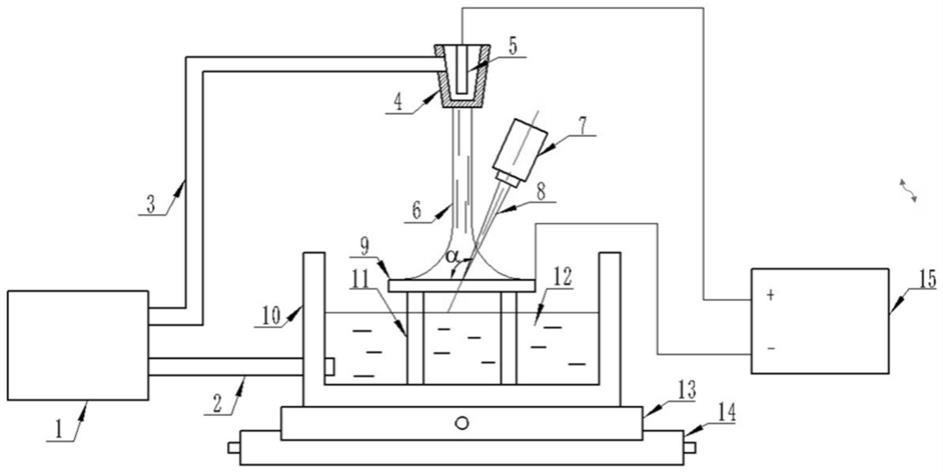

31.图1为本发明装置示意图;其中,1-循环泵,2-进液管,3-出液管,4-喷嘴,5-工作阳极,6-喷射液柱,7-激光器,8-激光束,9-阴极工件,10-电解池,11-支撑架,12-电解液,13-x轴移动平台,14-y轴移动平台,15-电源。

32.图2为激光清洗处理示意图。

33.图3为30min和60min传统电沉积方式下沉积层的sem表面形貌图。

34.图4为30min和60min激光同步电沉积方式下沉积层的sem表面形貌图。

35.图5为两种沉积方式下铜沉积层金相截面形貌图,(a)传统电沉积,(b)激光同步电沉积。

36.图6为极限载荷下不同沉积方式划痕形貌图,(a)(c)传统电沉积,(b)(d)激光同步电沉积。

具体实施方式

37.下面结合附图通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

38.如图1所示,一种激光侧向同步喷射电沉积增材再制造铜的装置,该装置包括喷嘴4、激光器7、电源15、循环泵1、工作阳极5和阴极工件9;所述工作阳极5置于喷嘴4内,喷嘴4在阴极工件9的垂直位置上方且与之有一定的距离;所述阴极工件9通过支撑架11置于电解池内且高于电解液12;所述循环泵1连通喷嘴4与电解池10,实现电解液的循环;所述激光束8照射在喷嘴正对阴极工件9的侧方,工作阳极5与电源15正极相连,阴极工件9与电源15负极相连。激光器7置于工件上方,激光器7发出的激光束角度位置可调。

39.实施例1

40.预处理:将待加工的工件切成尺寸为25mm

×

25mm

×

2mm的矩形,依次用240#、400#、800#、1000#的砂纸进行表面打磨,然后用超声波清洗仪清洗30min后自然风干;

41.通过30w激光清洗装备在大气环境下激光清洗处理待加工的工件表面,以除去其表面的污渍及氧化膜,该表面熔凝层能够提高基体与沉积层的结合力,提高沉积层质量;

42.将电源负极与待加工的工件连接,电源正极与嵌套在喷嘴内的阳极棒连接,将待加工的工件置于电解池内的工件支撑架上,使得工件位于电解液的液面上方且高于电解液,通过激光扫描工件表面,并通过喷嘴向工件喷涂电解液,采用激光辐照与电化学沉积同步复合处理工件;

43.所述工件为316l不锈钢,工作阳极为纯铜块;

44.所述电解液的组成:cuso4·

5h2o 220g/l,h2so

4 65ml/l,其中h2so4为浓硫酸,溶剂为去离子水。

45.所述电参数为:阴极电流密度为100a/dm2;

46.上述步骤(2)的激光清洗处理中,激光垂直照射到基体表面,作用点始终处于光斑焦点位置,激光器焦距为240mm,激光功率设定范围为24w,扫描速度设定范围为5000mm/s,扫描方式为单向扫描,线间距设定范围为0.02mm。

47.激光清洗过程中无气氛保护,均在大气环境下进行。

48.上述步骤(3)所用激光器为700w脉冲激光,激光焦距为60mm,设定激光功率为100w,先进行定点沉积,计算沉积层的生长速率,选择合适的移动速度,通过x-y移动平台带动阴极工件移动实现扫描式沉积,移动速度为2mm/min,喷嘴流量为600l/h。

49.采用恒流模式进行电沉积,电流电流密度为100a/dm2,沉积温度为室温,每次沉积时间为5min。

50.实验结果:

51.不同沉积时间传统电沉积方式、激光同步电沉积方式下沉积层的sem表面形貌图如图3-4所示。

52.传统电沉积方式下铜沉积层金相截面形貌图如图5中(a)所示,激光同步电沉积方式下铜沉积层金相截面形貌图如图5中(b)所示。

53.极限载荷下不同沉积方式划痕形貌图如图6所示;(a)(c)传统电沉积;(b)(d)激光同步电沉积。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1