一种脉冲电沉积制备铜砷合金的方法

1.本发明属于铜砷合金制备技术领域,具体涉及一种脉冲电沉积制备铜砷合金的方法。

背景技术:

2.我国是砷资源的储备大国,我国的砷储量是全球的70%,且我国约80%的砷资源都以伴生的方式都集中在铜矿中,在铜冶炼过程中砷以及其他杂质往往大量富集到铜电解液中,为了维持整个冶炼系统的物质平衡,需要对铜电解液进行净化,目前国内外主流的净化铜电解液的方式是旋流电积法。采用旋流电积法去除铜电解液中的砷锑铋等杂质后,砷主要存在于黑铜泥中。黑铜泥是危险固体废物,只能进行填埋处理。但黑铜泥中存在部分的cu-as合金相,但该合金相结构不稳定,组织无定形,并且黑铜泥中铜砷含量较高但纯度低,并不能合成铜砷合金材料。

3.cn110453246a公开了一种从铜电解液中原位合成铜砷合金的方法,向铜电解液加入edtmpa,降低铜的沉积电位,使铜和砷共同沉积,合成铜砷合金。该方法得到的铜砷合金纯度较高,但合金结构和性能还有待于进一步优化。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明的目的在于提供一种脉冲电沉积制备铜砷合金的方法,该方法以铜电解液为原料,通过脉冲电沉积工艺,得到的铜砷合金内部结构更致密,合金表面更光滑,合金性能更优异。

5.为了实现上述技术目的,本发明采用如下技术方案:

6.一种脉冲电沉积制备铜砷合金的方法,以铜电解液为原料,通过脉冲电沉积工艺制备铜砷合金。

7.作为优选,所述铜电解液中铜离子浓度为6~8g/l,砷离子浓度为2~3g/l,氢离子浓度为60~80g/l。

8.作为优选,所述铜电解液先进行预处理,其预处理工艺为:将铜电解液通过溶剂萃取法或化学沉淀法处理后,去除铜电解液中的锑、铋。

9.作为优选,所述脉冲电沉积工艺中,参比电极为硫酸亚汞电极,工作电极为导电碳布,辅助电极为铂电极。

10.作为优选,所述脉冲电沉积工艺中,电流密度为0.015a/cm3。

11.作为优选,所述脉冲电沉积工艺中,脉冲频率为20hz~5000hz。

12.作为优选,所述脉冲电沉积工艺中,占空比为50%~80%。

13.作为优选,所述脉冲电沉积工艺中,沉积时间不低于60min。

14.本发明的优势在于:

15.本发明的脉冲电沉积制备铜砷合金的方法,以铜电解液为原料,通过脉冲电沉积工艺制备铜砷合金,铜砷合金表面的晶体生长和扩散时间充足,形成的合金表面更光滑,内

部结构更致密,表面无明显的气泡或凸起,合金的耐腐蚀性能等明显提升。

附图说明

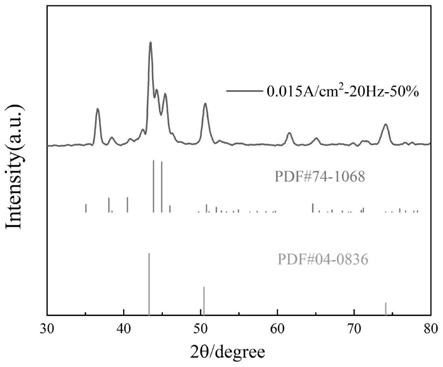

16.图1是实施例1中铜砷合金的xrd图;

17.图2是实施例1中铜砷合金的tafel极化曲线图;

18.图3是实施例1中铜砷合金的sem图;

19.图4是实施例2中铜砷合金的xrd图;

20.图5是实施例2中铜砷合金的tafel极化曲线图;

21.图6是实施例2中铜砷合金的sem图;

22.图7是实施例3中铜砷合金的xrd图;

23.图8是实施例3中铜砷合金的tafel极化曲线图;

24.图9是实施例3中铜砷合金的循环伏安曲线图;

25.图10是实施例3中铜砷合金的sem图;

26.图11是对比例1中材料的xrd图;

27.图12是对比例1中材料的tafel极化曲线图;

28.图13是对比例1中材料的循环伏安曲线图;

29.图14是对比例1中材料的sem图;

30.图15是对比例2中铜砷合金的xrd图;

31.图16是对比例2中铜砷合金的tafel极化曲线图;

32.图17是对比例2中铜砷合金的sem图;

33.图18是对比例3中铜砷合金的xrd图;

34.图19是对比例3中铜砷合金的tafel极化曲线图;

35.图20是对比例3中铜砷合金的循环伏安曲线图;

36.图21是对比例3中铜砷合金的sem图。

具体实施方式

37.以下通过具体实施例对本发明的脉冲电沉积制备铜砷合金的方法进行详细的说明,而非限制本发明。

38.以某20万吨/年大型阴极铜生产企业为例,该企业铜电解车间每日排出约100立方米经旋流电积二段脱铜净化处理后的铜电解液,该铜电解液的组成成分如表1。

39.表1经旋流电积二段脱铜净化处理后铜电解液的组成

40.组分cusbbiash2so4浓度(g/l)6~80.2~0.30.1~0.22~3102

41.采用溶剂萃取法或者化学沉淀法对上述表1的铜电解液进行锑、铋除杂预处理,其具体工艺如下:

42.方案一:溶剂萃取法

43.(1)经旋流电积二段脱铜净化处理后的铜电解液进入电解液储存罐,电解液经循环水冷却系统,温度降至25℃左右,电解液进入压滤机,砷、锑、铋等离子共沉积形成的部分沉淀物经压滤机形成滤饼,电解液过滤后进入两级联合混合澄清器。

44.(2)混合澄清器由体积为6m3的混合室和体积为4m3澄清室组成,电解液由混合室上口进入,萃取剂选用20%n1923-5%异辛醇-煤油,由混合室中搅拌器从下方抽取至混合室,进行搅拌,两相混合。混合萃取液经过澄清室后分离,进入二级混合澄清器,在出口处检测电解液其中锑、铋的浓度,锑≤0.02g/l,铋≤0.001g/l。萃余液采用反萃剂10%柠檬酸-氨水从萃取剂中提取锑、铋。

45.方案二:化学沉淀法

46.(1)二段处理后的铜电解液进入控温槽,使电解液的温度不低于65℃,电解液进入10m3的搅拌机,向搅拌机内加入浓度为5g/l亚砷酸钠,搅拌机转速不低于300r/min,搅拌机运转2h后,电解液进入压滤机,对过滤后电解液进行检测。

47.经溶剂萃取法或者化学沉淀法对上述表1的铜电解液进行锑、铋除杂预处理后,铜电解液中锑、秘的含量变化如表2所示:

48.表2经锑秘除杂预处理后,铜电解液中各组份含量变化(g/l)

49.元素cusbbias预处理前6~80.2~0.30.1~0.22~3预处理后6~8≤0.02≤0.0012~3

50.实施例1

51.以除杂预处理后的铜电解液为原料,在电解池中进行脉冲电沉积,其中参比电极为硫酸亚汞电极,工作电极为导电碳布,辅助电极为铂电极;

52.脉冲电沉积工艺参数:脉冲电流密度为0.015a/cm2,频率为20hz,占空比为50%,沉积时间为60min。如图1所示,为此沉积条件的铜砷合金x射线图谱,进行物相分析,与cu和cu3as标准卡片进行对比,说明在脉冲电流密度为0.015a/cm2时得到的合金中主要物相是cu3as和cu。

53.采用电化学工作站对实施例1中的铜砷合金进行tafel极化曲线测试。腐蚀电解液为3.5wt%nacl,工作电极为铜砷合金,辅助电极为铂片,参比电极为饱和硫酸亚汞电极。腐蚀电位为0~-0.9v。如图2所示,为此沉积条件的铜砷合金的tafel极化曲线图,通过直线外推法得到铜砷合金的自腐蚀电流为0.459ma/cm2。如图3所示,为此沉积条件的铜砷合金的扫描电镜图,可以看出合金表面非常平整,晶粒进一步细化,有助于晶体持续沉积。

54.实施例2

55.同实施例1,区别在于:

56.脉冲电沉积工艺参数:脉冲电流密度为0.015a/cm2,频率为20hz,占空比为80%,沉积时间为60min。

57.如图4所示,为此沉积条件下得到的铜砷合金x射线图谱,进行物相分析,与cu5as2和cu3as标准卡片进行对比,说明在脉冲电流密度为0.015a/cm2时得到的合金中主要物相是cu3as和cu5as2。与占空比50%的合金对比,占空比提高,合金中含砷相进一步增加,铜砷共沉积程度更高。

58.采用电化学工作站对实施例2中的铜砷合金进行tafel极化曲线测试。腐蚀电解液为3.5wt%nacl,工作电极为铜砷合金,辅助电极为铂片,参比电极为饱和硫酸亚汞电极。腐蚀电位为0~-0.9v。如图5所示,为此沉积条件的铜砷合金的tafel极化曲线图,通过直线外推法得到铜砷合金的自腐蚀电流为0.306ma/cm2。与占空比50%的合金对比,自腐蚀电流减

小,合金的耐腐蚀性能提高。图6为该条件下铜砷合金的扫描电镜图,图中晶体呈现出树枝状,这为后续的晶体持续成核提供了位点,有利于铜砷合金的持续沉积。

59.实施例3

60.同实施例1,区别在于:

61.脉冲电沉积工艺参数:脉冲电流密度为0.015a/cm2,频率为5000hz,占空比为50%,沉积时间为60min。

62.如图7所示,为该条件下的铜砷合金x射线图谱,进行物相分析,与cu和cu3as标准卡片进行对比,说明在脉冲频率为5000hz时得到的合金中主要物相是cu3as和cu。

63.采用电化学工作站对实施例3中的铜砷合金进行循环伏安曲线测试和tafel极化曲线测试。

64.tafel极化曲线测试:腐蚀电解液为3.5wt%nacl,工作电极为铜砷合金,辅助电极为铂片,参比电极为饱和硫酸亚汞电极。腐蚀电位为0~-0.9v。如图8所示,为此沉积条件的铜砷合金的tafel极化曲线图,通过直线外推法得到铜砷合金的自腐蚀电流为0.157ma/cm2。与脉冲频率为20hz的合金对比,自腐蚀电流显著减小,合金的耐腐蚀性能显著提高。

65.循环伏安曲线测试:检测电解液为3.5wt%nacl,工作电极为铜砷合金,辅助电极为铂片,参比电极为饱和硫酸亚汞电极。扫描方向由负到正,扫描电位为-1~0.3v,扫描五圈,扫描速度为0.005v/s,前两圈扫描测试目的是排除合金表面吸附离子的影响。如图9所示,为此沉积条件的铜砷合金的循环伏安曲线图(记录了后三圈的扫描数据),图中三圈曲线重合度高,说明该合金电化学稳定性好,有两个还原峰但没有对应的氧化峰,说明该合金可逆性差。

66.图10为该条件下铜砷合金的扫描电镜图,合金表面相对平整,有一些凸起的位置可以为晶体成核提供位点。

67.对比例1

68.同实施例1,区别在于:

69.脉冲电沉积工艺参数:脉冲电流密度为0.01a/cm2,频率为20hz,占空比为50%,沉积时间为60min。

70.如图11所示,为该条件下的铜砷合金x射线图谱,进行物相分析,与cu标准卡片进行对比,说明在电流密度为0.01a/cm2时得到的材料中主要物相是cu。经过仔细对比,其他峰不是cu3as和cu5as2的峰,是一些杂峰,说明在电流密度为0.01a/cm2时,铜砷无法共沉积,铜离子在阴极还原成铜。

71.采用电化学工作站对对比例1中的铜砷合金进行循环伏安曲线测试和tafel极化曲线测试。

72.tafel极化曲线测试:如图12所示,为此材料的tafel极化曲线图,通过直线外推法得到该材料的自腐蚀电流为1.124ma/cm2。自腐蚀电流相比铜砷合金较大,该材料耐腐蚀性能差。

73.循环伏安曲线测试:如图13所示,为该材料的循环伏安曲线图(记录了后三圈的扫描数据),图中三圈曲线重合度一般,说明该材料电化学稳定性一般,有两个还原峰和对应的两个氧化峰,说明该材料可逆性好。

74.图14为该材料的扫描电镜图,材料表面粗糙,有明显的空洞,晶体无法持续性沉

积,因为铜砷未共沉积,砷离子对铜离子在阴极还原有一定的影响,得到的材料性能差(类似黑铜泥)。

75.对比例2

76.同实施例1,区别在于:

77.脉冲电沉积工艺参数:脉冲电流密度为0.02a/cm2,频率为20hz,占空比为50%,沉积时间为60min。

78.如图15所示,为该条件下的铜砷合金x射线图谱,进行物相分析,与cu3as和cu5as2标准卡片进行对比,说明在电流密度为0.02a/cm2时得到的材料中主要物相是cu3as和cu5as2。说明在电流密度为0.02a/cm2时,铜砷共沉积,且砷元素含量较多。

79.采用电化学工作站对对比例2中的铜砷合金进行tafel极化曲线测试。

80.tafel极化曲线测试:如图16所示,为此材料的tafel极化曲线图,通过直线外推法得到该材料的自腐蚀电流为1.701ma/cm2。自腐蚀电流较大,该材料耐腐蚀性能差。

81.图17为该材料的扫描电镜图,材料表面粗糙,晶体呈现无规则状态,晶体持续性沉积能力差,且肉眼观察该材料表面无金属光泽,附着能力差。

82.对比例3

83.以除杂预处理后的铜电解液为原料,在电解池中进行直流电沉积,其中参比电极为硫酸亚汞电极,工作电极为导电碳布,辅助电极为铂电极;电流密度为0.015a/cm2,沉积时间为60min。

84.如图18所示,为此沉积条件的铜砷合金x射线图谱,进行物相分析,与cu3as标准卡片进行对比,说明在直流电沉积电流密度为0.015a/cm2时得到的合金中主要物相是cu3as。

85.采用电化学工作站对对比例3中的铜砷合金进行循环伏安曲线测试和tafel极化曲线测试。

86.tafel极化曲线测试:如图19所示,为此铜砷合金的tafel极化曲线图,通过直线外推法得到该材料的自腐蚀电流为1.577ma/cm2。自腐蚀电流相比脉冲电沉积得到的铜砷合金较大,该铜砷合金耐腐蚀性能一般。

87.循环伏安曲线测试:如图20所示,为该材料的循环伏安曲线图(记录了后三圈的扫描数据),图中三圈曲线重合度一般,说明该材料电化学稳定性一般,有两个还原峰但只有一个对应的氧化峰,说明该材料可逆性一般。

88.图21为该材料的扫描电镜图,合金表面粗糙,有许多不规则的凸起位置,虽然可以为晶体成核提供位点,但是不同位置成核速率不同,表面粗糙度无法得到改善。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1