一种电解抛光的方法与流程

1.本发明涉及样品表面处理技术,具体涉及一种电解抛光的方法。

背景技术:

2.目前,电解抛光技术是一种简便易行的表面加工技术,获得试样的表面粗糙度低,光亮度高,常用于金相、扫描以及电子背散射衍射技术的样品制备。电解抛光技术已在金属精加工、金相样品制备及需要控制表面质量与光洁度的领域获得了极其广泛的应用,并应用于化工、轻工、机械制造、强激光系统、食品加工设备、装饰行业、生物医学等领域。涉及电解抛光的材料有铁锰合金、纯金属、碳钢、合金钢、有色金属及其合金、贵金属等几乎所有的金属材料。因为机械抛光过程中,金属表面组织或大或小地在某种程度上被歪曲,在这种情况下进行研究往往不能准确地提供关于金属试片的真正组织和性质,而电解抛光却能满足此要求。

3.电解抛光是基于阳极溶解原理去除金属,没有宏观“切削力”和“切削热”的作用,因此工件表面不会产生像切削加工中所形成的塑性变形层,也不会产生残余应力,与机械抛光相比,电解抛光可大大减小工件内部和表面的应力,适用于任何硬度的金属和合金,它具有其它表面精加工技术无法比拟的高效率、高精度、速度快、劳动强度小的优势。影响电解抛光过程的主要因素包括电解抛光液温度、电压、抛光时间等。对于每一种金属和合金来说,电解抛光液的温度都有一个最适宜的范围。目前,电解抛光液温度主要通过添加液氮控制,但受到大气温度的影响,电解抛光液的温度维持时间短,需要不断地加入液氮来控制,这样不仅使制样时间长,效果差,抛光成本高。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的电解抛光时电解抛光液的温度维持时间短的问题,提供一种电解抛光的方法,该方法可以使电解抛光液在一定时间内温度满足抛光要求,这样大大节约了抛光时间与成本,对于金属材料的研究具有巨大的贡献。

5.为了实现上述目的,本发明提供一种电解抛光的方法,所述方法包括以下步骤:

6.s1:使用砂纸对待抛光样品进行打磨,然后清洗表面并吹干;

7.s2:将高氯酸和冰醋酸按照体积比为1:8.5-9.5进行混合,得到电解抛光液;

8.s3:将电解抛光设备放入泡沫盒中,所述电解抛光设备包括保温盖和圆柱桶状的主体;所述主体包括内槽、套于所述内槽外部的外壳和与所述内槽上端端部连接的阴极圆棒;所述内槽的上端与所述外壳的上端端部为密封焊接;所述内槽与所述外壳之间设置有真空层;所述保温盖设置有阴极圆孔、搅拌圆孔和阳极圆孔;所述电解抛光设备还包括电源;

9.s4:将电解抛光液倒入内槽中,盖上保温盖,使得阴极圆棒穿过阴极圆孔,并将阴极圆棒通过导线与电源的负极相连;

10.s5:以打磨后的待抛光样品作为阳极,通过导线与电源的正极相连;

11.s6:打开电源开关,将抛光电压调至15-30v,将玻璃搅拌棒通过搅拌圆孔浸入步骤s2得到的电解抛光液中,将待抛光样品通过阳极圆孔浸入步骤s2得到的电解抛光液中,在搅拌的状态下进行电解抛光,所述电解抛光的温度为-50至-20℃,所述电解抛光的时间为20-40s,电解抛光过程中电流维持在0.1-0.2a,电解抛光完成后进行清洗并吹干,得到抛光后的样品。

12.优选地,所述保温盖为透明玻璃材质的圆形盖。

13.优选地,所述保温盖的直径与所述外壳的直径相同。

14.优选地,所述内槽、外壳和阴极圆棒均为不锈钢材质。

15.优选地,所述真空层的厚度为0.8-1.3cm。

16.优选地,所述阴极圆孔与所述阴极圆棒的直径的差值≤0.2mm。

17.优选地,在步骤s1中,所述打磨的过程包括:依次使用400目、800目、1000目和2000目的砂纸对待抛光样品进行打磨。

18.优选地,在步骤s1中,所述清洗表面并吹干的过程包括:依次使用清水和酒精进行清洗并用冷风吹干。

19.优选地,在步骤s5中,所述清洗的过程包括:依次进行清水冲洗和酒精冲洗。

20.优选地,在步骤s5中,所述清水冲洗的时间≥1min。

21.本方法采用专门的电解抛光设备,较好的维持了电解抛光液的温度,节省了电解抛光的周期与成本,适用于用于金属材料金相、扫描以及背散射电子衍射技术等样品制备,对于金属材料的研究具有巨大的贡献。

附图说明

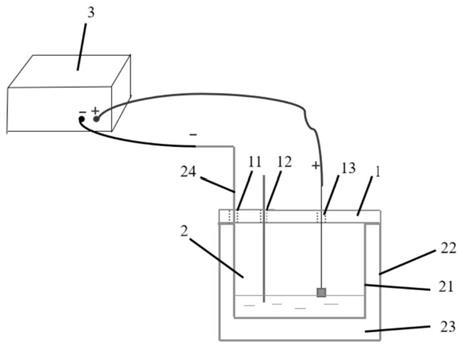

22.图1是本发明的电解抛光设备的示意图;

23.图2是本发明实施例1-3中第20个抛光样品的标定结果图;

24.图3是本发明对比例1中第6个抛光样品的标定结果图。

25.附图标记说明

[0026]1ꢀꢀꢀꢀ

保温盖

ꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀ

圆柱桶状的主体

[0027]3ꢀꢀꢀꢀ

电源

[0028]

11

ꢀꢀꢀ

阴极圆孔

ꢀꢀꢀ

12

ꢀꢀꢀ

搅拌圆孔

ꢀꢀꢀ

13

ꢀꢀꢀ

阳极圆孔

[0029]

21

ꢀꢀꢀ

内槽

ꢀꢀꢀ

22

ꢀꢀꢀ

外壳

ꢀꢀ

23

ꢀꢀꢀ

真空层

[0030]

24

ꢀꢀꢀ

阴极圆棒

具体实施方式

[0031]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0032]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0033]

需要说明的是,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、

后

…

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0034]

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,本发明提供的各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时,应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0035]

本发明提供一种电解抛光的方法,所述方法包括以下步骤:

[0036]

s1:使用砂纸对待抛光样品进行打磨,然后清洗表面并吹干;

[0037]

s2:将高氯酸和冰醋酸按照体积比为1:8.5-9.5进行混合,得到电解抛光液;

[0038]

s3:将电解抛光设备放入泡沫盒中,所述电解抛光设备包括保温盖1和圆柱桶状的主体2;所述主体2包括内槽21、套于所述内槽21外部的外壳22和与所述内槽21上端端部连接的阴极圆棒24;所述内槽21的上端与所述外壳22的上端端部为密封焊接;所述内槽21与所述外壳22之间设置有真空层23;所述保温盖1设置有阴极圆孔11、搅拌圆孔12和阳极圆孔13;所述电解抛光设备还包括电源3;

[0039]

s4:将电解抛光液倒入内槽21中,盖上保温盖1,使得阴极圆棒24穿过阴极圆孔11,并将阴极圆棒24通过导线与电源3的负极相连;

[0040]

s5:以打磨后的待抛光样品作为阳极,通过导线与电源3的正极相连;

[0041]

s6:打开电源3开关,将抛光电压调至15-30v,将玻璃搅拌棒通过搅拌圆孔12浸入步骤s2得到的电解抛光液中,将待抛光样品通过阳极圆孔13浸入步骤s2得到的电解抛光液中,在搅拌的状态下进行电解抛光,所述电解抛光的温度为-50至-20℃,所述电解抛光的时间为20-40s,电解抛光过程中电流维持在0.1-0.2a,电解抛光完成后进行清洗并吹干,得到抛光后的样品。

[0042]

本发明所述的电解抛光设备的示意图如图1所示。

[0043]

在本发明所述的方法中,所述保温盖1为透明玻璃材质的圆形盖。玻璃材料导热性能差,便于对电解抛光液进行保温,且透明玻璃便于观察电解抛光实验现象。

[0044]

在本发明所述的方法中,为了有更好的保温效果,在优选情况下,所述保温盖1的直径与所述外壳22的直径相同。

[0045]

在本发明所述的方法中,所述内槽21、外壳22和阴极圆棒24均为不锈钢材质。

[0046]

在本发明所述的方法中,在使用此设备时,将所述阴极圆棒24穿过所述阴极圆孔11。为了使得保温效果更好,在优选的实施方式中,所述阴极圆孔11与所述阴极圆棒24的直径的差值≤0.2mm。具体地,所述阴极圆孔11与所述阴极圆棒24的直径的差值可以为0.05mm、0.1mm、0.15mm或0.2mm。

[0047]

在本发明所述的方法中,所述内槽21一方面用于盛放电解抛光液,同时所述内槽21上端端部还连接有阴极圆棒24,在使用本发明所述设备时,将电源3的负极与所述阴极圆棒24相连,所述阴极圆棒24与所述内槽21均为不锈钢材质,不锈钢能够导电,因此在电解抛光过程中所述内槽21和所述阴极圆棒24共同作为阴极使用。

[0048]

在本发明所述的方法中,所述内槽21与所述外壳22之间设置有真空层23,真空不

传递热量,可以进一步使得电解抛光液的温度维持在较长的时间。在优选情况下,所述真空层23的厚度为0.8-1.3cm。具体地,所述真空层23的厚度可以为0.8cm、0.9cm、1cm、1.1cm、1.2cm或1.3cm。

[0049]

在本发明所述的方法中,将玻璃搅拌棒通过搅拌圆孔12浸入步骤s2得到的电解抛光液中对电解抛光液进行搅拌。

[0050]

在本发明所述的方法中,将待抛光样品通过阳极圆孔13浸入步骤s2得到的电解抛光液中进行电解抛光。

[0051]

在优选的实施方式中,在步骤s1中,所述打磨的过程包括:依次使用400目、800目、1000目和2000目的砂纸对待抛光样品进行打磨。

[0052]

在优选的实施方式中,在步骤s1中,所述清洗表面并吹干的过程包括:依次使用清水和酒精进行清洗并用冷风吹干。

[0053]

在具体的的实施方式中,在步骤s2中,高氯酸和冰醋酸的体积比可以为1:8.5、1:9或1:9.5。

[0054]

在具体的实施方式中,在步骤s5中,所述抛光电压可以为15v、16v、17v、18v、19v、20v、21v、22v、23v、24v、25v、26v、27v、28v、29v或30v。

[0055]

在具体的实施方式中,在步骤s5中,所述电解抛光的温度可以为-50℃、-45℃、-40℃、-35℃、-30℃、-25℃或-20℃。

[0056]

在优选的实施方式中,可以通过向电解抛光液中倒入液氮来控制抛光温度。

[0057]

在具体的实施方式中,在步骤s5中,所述电解抛光的时间可以为20s、21s、22s、23s、24s、25s、26s、27s、28s、29s、30s、31s、32s、33s、34s、35s、36s、37s、38s、39s或40s。

[0058]

在优选的实施方式中,在步骤s5中,所述清洗的过程包括:依次进行清水冲洗和酒精冲洗。

[0059]

在优选的实施方式中,在步骤s5中,所述清水冲洗的时间≥1min。

[0060]

本发明所述的电解抛光的设备可以较好的控制电解液温度,现有技术中因外界温度影响而会对电解抛光液温度造成影响,因而需要不断向电解槽中加液氮,液氮的量不好控制,加了液氮都需要时间来量温度,每次温度达到要求都需耗费一定的时间,本发明的方法能有效对电解抛光液进行保温,节省了大量时间与成本,并且电解抛光整个过程简单方便,降低了对环境的要求。可用于金属材料金相、扫描以及背散射电子衍射技术等样品制备。

[0061]

以下将通过实施例对本发明进行详细描述,但本发明所述的方法不仅限于此。

[0062]

实施例1

[0063]

s1:依次使用400目、800目、1000目和2000目的砂纸对尺寸为6mm

×

4mm

×

8mm的纯钛进行打磨至光滑平整,然后依次使用大量清水和酒精进行清洗并用冷风吹干;

[0064]

s2:将5ml高氯酸和45ml甲醇进行混合,得到电解抛光液;

[0065]

s3:将电解抛光设备放入泡沫盒中,所述电解抛光设备示意图如图1所示,所述电解抛光设备包括保温盖1和圆柱桶状的主体2;所述主体2包括内槽21、套于所述内槽21外部的外壳22和与所述内槽21上端端部连接的阴极圆棒24;所述内槽21的上端与所述外壳22的上端端部为密封焊接;所述内槽21与所述外壳22之间设置有真空层23;所述保温盖1设置有阴极圆孔11、搅拌圆孔12和阳极圆孔13;所述保温盖1为透明玻璃材质的圆形盖;所述保温

盖1的直径与所述外壳22的直径相同;所述内槽21、外壳22和阴极圆棒24均为不锈钢材质;所述真空层23的厚度为1cm;所述阴极圆孔11与所述阴极圆棒24的直径的差值为0.1mm;所述电解抛光设备还包括电源3;

[0066]

s4:将电解抛光液倒入内槽21中,通过加入液氮控制电解抛光液的温度为-40℃,盖上保温盖1,使得阴极圆棒24穿过阴极圆孔11,并将阴极圆棒24通过导线与电源3的负极相连,阴极圆棒24和内槽21共同作为阴极;

[0067]

s5:以打磨后的纯钛作为阳极,通过导线与电源3的正极相连;

[0068]

s6:打开电源3开关,将抛光电压调至20v,将玻璃搅拌棒通过搅拌圆孔12浸入步骤s2得到的电解抛光液中,对电解抛光液进行搅拌,使用镊子夹住纯钛并将纯钛通过阳极圆孔13浸入步骤s2得到的电解抛光液中,在搅拌的状态下进行电解抛光,电解抛光的温度为-40℃,电解抛光的时间为25s,电解抛光过程中电流维持在0.1-0.2a,电解抛光完成后取出样品,快速用大量清水冲洗样品表面1min后,用酒精冲洗样品表面,然后吹干,得到抛光后的纯钛;

[0069]

采用上述方法连续抛光20个样品,均得到具有平整光亮的抛光面的纯钛,在此过程中未重复添加液氮。

[0070]

实施例2

[0071]

s1:依次使用400目、800目、1000目和2000目的砂纸对尺寸为6mm

×

4mm

×

6mm的纯钛进行打磨至光滑平整,然后依次使用大量清水和酒精进行清洗并用冷风吹干;

[0072]

s2:将5ml高氯酸和45ml甲醇进行混合,得到电解抛光液;

[0073]

s3:将电解抛光设备放入泡沫盒中,所述电解抛光设备示意图如图1所示,所述电解抛光设备包括保温盖1和圆柱桶状的主体2;所述主体2包括内槽21、套于所述内槽21外部的外壳22和与所述内槽21上端端部连接的阴极圆棒24;所述内槽21的上端与所述外壳22的上端端部为密封焊接;所述内槽21与所述外壳22之间设置有真空层23;所述保温盖1设置有阴极圆孔11、搅拌圆孔12和阳极圆孔13;所述保温盖1为透明玻璃材质的圆形盖;所述保温盖1的直径与所述外壳22的直径相同;所述内槽21、外壳22和阴极圆棒24均为不锈钢材质;所述真空层23的厚度为1cm;所述阴极圆孔11与所述阴极圆棒24的直径的差值为0.1mm;所述电解抛光设备还包括电源3;

[0074]

s4:将电解抛光液倒入内槽21中,通过加入液氮控制电解抛光液的温度为-40℃,盖上保温盖1,使得阴极圆棒24穿过阴极圆孔11,并将阴极圆棒24通过导线与电源3的负极相连,阴极圆棒24和内槽21共同作为阴极;

[0075]

s5:以打磨后的纯钛作为阳极,通过导线与电源3的正极相连;

[0076]

s6:打开电源3开关,将抛光电压调至25v,将玻璃搅拌棒通过搅拌圆孔12浸入步骤s2得到的电解抛光液中,对电解抛光液进行搅拌,使用镊子夹住纯钛并将纯钛通过阳极圆孔13浸入步骤s2得到的电解抛光液中,在搅拌的状态下进行电解抛光,电解抛光的温度为-40℃,电解抛光的时间为20s,电解抛光过程中电流维持在0.1-0.2a,电解抛光完成后取出样品,快速用大量清水冲洗样品表面1min后,用酒精冲洗样品表面,然后吹干,得到抛光后的纯钛;

[0077]

采用上述方法连续抛光20个样品,均得到具有平整光亮的抛光面的纯钛,在此过程中未重复添加液氮。

[0078]

实施例3

[0079]

s1:依次使用400目、800目、1000目和2000目的砂纸对尺寸为6mm

×

4mm

×

5mm的纯钛进行打磨至光滑平整,然后依次使用大量清水和酒精进行清洗并用冷风吹干;

[0080]

s2:将10ml高氯酸和95ml甲醇进行混合,得到电解抛光液;

[0081]

s3:将电解抛光设备放入泡沫盒中,所述电解抛光设备示意图如图1所示,所述电解抛光设备包括保温盖1和圆柱桶状的主体2;所述主体2包括内槽21、套于所述内槽21外部的外壳22和与所述内槽21上端端部连接的阴极圆棒24;所述内槽21的上端与所述外壳22的上端端部为密封焊接;所述内槽21与所述外壳22之间设置有真空层23;所述保温盖1设置有阴极圆孔11、搅拌圆孔12和阳极圆孔13;所述保温盖1为透明玻璃材质的圆形盖;所述保温盖1的直径与所述外壳22的直径相同;所述内槽21、外壳22和阴极圆棒24均为不锈钢材质;所述真空层23的厚度为1cm;所述阴极圆孔11与所述阴极圆棒24的直径的差值为0.1mm;所述电解抛光设备还包括电源3;

[0082]

s4:将电解抛光液倒入内槽21中,通过加入液氮控制电解抛光液的温度为-30℃,盖上保温盖1,使得阴极圆棒24穿过阴极圆孔11,并将阴极圆棒24通过导线与电源3的负极相连,阴极圆棒24和内槽21共同作为阴极;

[0083]

s5:以打磨后的纯钛作为阳极,通过导线与电源3的正极相连;

[0084]

s6:打开电源3开关,将抛光电压调至15v,将玻璃搅拌棒通过搅拌圆孔12浸入步骤s2得到的电解抛光液中,对电解抛光液进行搅拌,使用镊子夹住纯钛并将纯钛通过阳极圆孔13浸入步骤s2得到的电解抛光液中,在搅拌的状态下进行电解抛光,电解抛光的温度为-30℃,电解抛光的时间为30s,电解抛光过程中电流维持在0.1-0.2a,电解抛光完成后取出样品,快速用大量清水冲洗样品表面1min后,用酒精冲洗样品表面,然后吹干,得到抛光后的纯钛;

[0085]

采用上述方法连续抛光20个样品,均得到具有平整光亮的抛光面的纯钛,在此过程中未重复添加液氮。

[0086]

对比例1

[0087]

s1:依次使用400目、800目、1000目和2000目的砂纸对尺寸为6mm

×

4mm

×

8mm的纯钛进行打磨至光亮,然后依次使用大量清水和酒精进行清洗并用冷风吹干;

[0088]

s2:将5ml高氯酸和45ml甲醇按照体积进行混合,得到电解抛光液,将电解抛光液装于烧杯中;

[0089]

s3:以打磨后的纯钛作为阳极,与电源正极相连;

[0090]

s4:以不锈钢片为阴极,与电源的负极相连并且浸入步骤(2)得到的电解抛光液中;

[0091]

s5:打开电源开关,将抛光电压调至25v,通过加入液氮保持抛光温度为-40℃,使用镊子夹住纯钛并将纯钛浸入步骤(2)得到的电解抛光液中,抛光时间为20s,抛光过程中电流输出为0.1-0.2a,抛光完成后快速用大量清水冲洗样品表面1min后,用酒精冲洗样品表面;

[0092]

采用上述方法连续抛光至第7个样品时,电解抛光液的温度升高,输出电流明显开始增大,抛光面不再平整光亮,开始呈现黄褐色,前6个样品均为具有平整光亮的抛光面的纯钛,在此过程中未重复添加液氮。

[0093]

测试例

[0094]

使用配有ebsd探头的扫描电镜标定实施例1-3中第20个抛光样品,标定后分别如图2所示,实施例1-3分别如图2中的a-c所示,其中黑色部分代表未识别区域,由图有,实施例1-3中第20个抛光样品的标定率分别为95%、98%和96%,标定率均≥95%,而对比例1中抛光第7个样品时,样品表面呈黄褐色,未达到抛光要求,因此采用同样的方法对对比例1中第6个抛光样品进行标定,如图3所示,该样品的标定率为87%,通过对比可知,本发明的方法可以高效低成本的制备出高标准的抛光样品,样品标定率较高,并且可以较好的维持了电解抛光液的温度,连续电解抛光多个样品而不用添加液氮。

[0095]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1