共掺杂结合异质结构的镍基碱性电解水催化剂及制备方法

1.本发明属于电化学催化材料技术领域,尤其涉及一种共掺杂结合异质结构的镍基碱性电解水催化剂及制备方法。

背景技术:

2.目前,良好的环境是生存的基础,充足的能源是社会发展的前提。当今社会面临的环境污染和能源短缺问题是制约生存和发展的关键问题。因此,迫切需要致力于清洁可再生能源的开发。氢能作为一种零碳排放、可持续可再生、高能量密度的新能源,是最环保的清洁能源。因此,如何以低成本、高效率、无污染的方式生产氢能已成为研究热点。

3.电解水的两个半反应,阴极的析氢反应和阳极的析氧反应都具有无碳排放、可持续发展和产品纯度高等优点,受到广泛关注。电解水需要施加一定的电压来驱动产生氢和氧。为了降低能耗,提高能量转换效率,该工艺需要一种高效、低成本、连续稳定的催化剂来降低能耗,进而实现电解水制氢的实际应用。目前,高活性催化剂仍然是铂、钌、铱、铑等贵金属基催化剂。然而,其价格昂贵、稳定性差,限制了其大规模应用。因此,开发成本低、催化活性高、稳定性好的电催化剂是电解水制氢实际应用的关键。

4.目前,已经开发出许多性能优良、价格低廉、稳定性好的非贵金属基电催化剂,如fe、co、ni、mo基电催化剂。特别是ni基催化剂,因具有导电性好、催化活性高、价廉易得、环境友好等特点而被广泛研究,但是,金属镍的催化活性和稳定性都不是很好。因此,人们开发了各种策略来提高镍的催化活性和稳定性,如金属化合物合成、合金化、异元素掺杂、异质结构的构建等。然而,由于大多数镍基催化剂对催化反应的选择性不同,它们只表现出较好的电催化析氢或者析氧性能,电解水效率较低。

5.因此,为了实现高效电解水,需要开发同时具有优异的析氢反应和析氧反应的双功能电催化剂。

6.通过上述分析,现有技术存在的问题及缺陷为:现有的镍基催化剂催化活性和稳定性不佳,且电解水的效率低。

7.解决以上问题及缺陷的难度为:如何通过多种策略的组合设计合成出具有高催化活性和稳定活性的双功能催化剂。

8.解决以上问题及缺陷的意义为:开发同时具有优异的析氢反应和析氧反应的双功能电催化剂能够实现高效电解水。

技术实现要素:

9.针对现有技术存在的问题,本发明提供了一种共掺杂结合异质结构的镍基碱性电解水催化剂及制备方法。

10.本发明是这样实现的,一种共掺杂结合异质结构的镍基碱性电解水催化剂,所述共掺杂结合异质结构的镍基碱性电解水催化剂为具有丰富异质界面的cu和fe共掺杂的ni(oh)2/ni异质结构碱性电解水催化剂;物理性质:具有丰富异质界面;化学特性:催化碱性

电解水反应;

11.所述催化剂的分子式为:eo-cu

3-fe

2-ni

50

/nf。

12.本发明的另一目的在于提供一种所述共掺杂结合异质结构的镍基碱性电解水催化剂的制备方法,所述共掺杂结合异质结构的镍基碱性电解水催化剂制备方法包括:

13.通过两步电化学方法将cu、fe共掺杂的ni(oh)2/ni异质结构催化剂负载于泡沫镍基底上,即可。

14.进一步,所述共掺杂结合异质结构的镍基碱性电解水催化剂制备方法包括以下步骤:

15.步骤一,进行泡沫镍的处理:将一定面积的泡沫镍利用放置于烧杯中的浓盐酸进行浸泡,并进行超声处理;利用去离子水和乙醇将所述浸泡、超声处理后的泡沫镍清洗干净,并进行烘干;

16.步骤二,电化学沉积制备cu

3-fe

2-ni

50

/nf:采用三电极体系通过电化学沉积法将cu和fe共掺杂ni负载在工作电极泡沫镍基底上,得到cu

3-fe

2-ni

50

/nf;

17.步骤三,电化学氧化合成eo-cu

3-fe

2-ni

50

/nf:采用三电极体系利用循环伏安法对制备的cu

3-fe

2-ni

50

/nf进行电化学氧化,得到所述共掺杂结合异质结构的镍基碱性电解水催化剂。

18.进一步,步骤一中,所述泡沫镍的面积为1

×

1cm2;所述超声处理时间为10min;以除掉泡沫镍表面的氧化层。

19.进一步,步骤二中,所述三电极体系包括:以hg/hg2so4和碳棒分别作为参比电极和对电极。

20.进一步,步骤二中,所述电化学沉积制备cu

3-fe

2-ni

50

/nf包括以下步骤:

21.向缓冲液中加入适量的铜盐、铁盐、镍盐,超声波搅拌一段时间得到透明的电解液;

22.在一定的电压下,将金属离子以铜、铁共掺杂的镍金属纳米颗粒的形式从电解液中电沉积至泡沫镍基底上,静置一段时间后取出,并利用去离子水冲洗干净,即可得cu

3-fe

2-ni

50

/nf。

23.进一步,所述缓冲溶液为硼酸溶液,缓冲液浓度为0.5m;作用为抑制氢氧化物的生成,提升样品纯度。

24.所述镍盐为六水硝酸镍,所述镍盐浓度为0.5m;作用为提供丰富的镍离子。

25.所述铜盐为三水硝酸铜,所述铜盐浓度为0.03m;作用为提供铜掺杂剂。

26.所述铁盐为九水硝酸铁,所述铁盐浓度为0.02m;作用为提供铁掺杂剂。

27.所述电压为-2vvs.hg/hg2so4,作用为在负电压下将金属离子以铜、铁共掺杂镍金属纳米颗粒的形式从电解液中还原并沉积至泡沫镍基底,所述电沉积时间为600秒。

28.进一步,步骤三中,所述三电极体系包括:以cu

3-fe

2-ni

50

/nf为工作电极,石墨电极和hg/hgo分别为对电极和参比电极。

29.进一步,步骤三中,所述电化学氧化合成eo-cu

3-fe

2-ni

50

/nf包括以下步骤:

30.利用循环伏安法将制备的cu

3-fe

2-ni

50

/nf浸泡在浓度为1.0m的碱性溶液中,在-0.675~0vvs.rhe的电压范围内以100mv/s的扫速进行25个循环。作用为使部分金属氧化为氢氧化物,构建异质结构。

31.本发明的另一目的在于提供一种所述共掺杂结合异质结构的镍基碱性电解水催化剂在碱性电解水中的应用。

32.结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明的催化剂是负载在泡沫镍上的碱性电解水催化剂,通过cu、fe共掺杂结合ni(oh)2/ni异质结构的构建,调节了活性金属中心ni的氧化态以及提供了丰富的ni(oh)2/ni异质界面,使其在碱性溶液中有优异的电催化析氢和析氧活性及稳定性,具备高效稳定的电催化全解水性能。本发明采用两步电化学法进行催化剂制备,在常温常压的条件下合成了异质结构催化剂,制备过程简单,原料价格低廉、易得,且制备得到催化剂电解水性能优异,可实现实际碱性电解水应用。

33.本发明通过提高铜和铁共掺杂氢氧化镍的稳定性,稳定催化剂的异质界面并且共掺杂优化了催化剂的电子结构,从而提高了催化剂电催化析氢的催化活性和稳定性。同时本发明通过cu和fe共掺杂调节了活性金属中心镍的氧化状态,提高了电催化析氧的产氧效率和催化活性。本发明利用cu和fe共掺杂结合ni(oh)2/ni异质结构的构建,实现了具有优异的电化学析氢和析氧催化活性和稳定性的催化剂的合成,并实现了高效稳定的碱性电解水应用。

34.本发明利用双重策略合成了一种cu、fe共掺杂的ni(oh)2/ni异质结构电催化剂,实验结果表明,通过提高铜和铁共掺杂氢氧化镍的稳定性,稳定了催化剂的ni(oh)2/ni异质界面并且共掺杂优化了催化剂的电子结构,从而提高了催化剂电催化析氢的催化活性和稳定性。另外,cu和fe共掺杂调节了活性金属中心镍的氧化状态,提高了电催化析氧的产氧效率和催化活性。综上所述,本发明利用通过两步电化学方法将cu、fe共掺杂的ni(oh)2/ni异质结构沉积在泡沫镍上,得到eo-cu

3-fe

2-ni

50

/nf电催化剂,可以实现高效稳定的碱性电解水。

附图说明

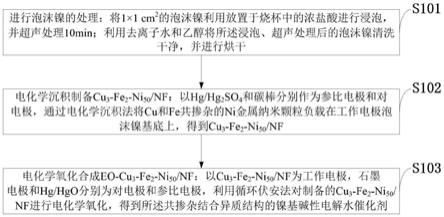

35.图1是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂制备方法流程图。

36.图2是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂的xrd图谱。

37.图3是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂的扫描电镜图。

38.图4是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂高倍透射电镜图。

39.图5是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂x射线光电子能谱图。

40.图6是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂电催化析氢极化曲线图。

41.图7是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂电催化析氧循环伏安曲线图。

42.图8是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂碱性电

解水极化曲线图。

43.图9是本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂碱性电解水的稳定性测试i-t曲线图。

具体实施方式

44.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

45.针对现有技术存在的问题,本发明提供了一种共掺杂结合异质结构的镍基碱性电解水催化剂及制备方法,下面结合附图对本发明作详细的描述。

46.本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂为cu和fe共掺杂的ni(oh)2/ni异质结构催化剂;

47.本发明实施例提供的催化剂的分子式为:eo-cu

3-fe

2-ni

50

/nf。

48.本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂制备方法包括:

49.通过两步电化学方法将cu、fe共掺杂的ni(oh)2/ni异质结构催化剂负载于泡沫镍基底上,即可。

50.如图1所示,本发明实施例提供的共掺杂结合异质结构的镍基碱性电解水催化剂制备方法包括以下步骤:

51.s101,进行泡沫镍的处理:将1

×

1cm2的泡沫镍利用放置于烧杯中的浓盐酸进行浸泡,并超声处理10min;利用去离子水和乙醇将所述浸泡、超声处理后的泡沫镍清洗干净,并进行烘干;

52.s102,电化学沉积制备cu

3-fe

2-ni

50

/nf:以hg/hg2so4和碳棒分别作为参比电极和对电极,通过电化学沉积法将cu和fe共掺杂的ni金属纳米颗粒负载在工作电极泡沫镍基底上,得到cu

3-fe

2-ni

50

/nf;

53.s103,电化学氧化合成eo-cu

3-fe

2-ni

50

/nf:以cu

3-fe

2-ni

50

/nf为工作电极,石墨电极和hg/hgo分别为对电极和参比电极,利用循环伏安法对制备的cu

3-fe

2-ni

50

/nf进行电化学氧化,得到所述共掺杂结合异质结构的镍基碱性电解水催化剂。

54.本发明实施例提供的电化学沉积制备cu

3-fe

2-ni

50

/nf包括以下步骤:

55.向浓度为0.5m的硼酸溶液中加入0.5m六水硝酸镍、0.03m的三水硝酸铜以及0.02m的九水硝酸铁,超声波搅拌一段时间得到透明的电解液;

56.在-2vvs.hg/hg2so4的电压下,将金属离子以铜、铁共掺杂的镍金属纳米颗粒的形式从电解液中电沉积至泡沫镍基底上,静置一段时间后取出,并利用去离子水冲洗干净,即可得cu

3-fe

2-ni

50

/nf。

57.本发明实施例提供的电沉积时间为600秒。

58.本发明实施例提供的电化学氧化合成eo-cu

3-fe

2-ni

50

/nf包括以下步骤:

59.利用循环伏安法将制备的cu

3-fe

2-ni

50

/nf浸泡在浓度为1.0m的碱性溶液中,在-0.675~0vvs.rhe的电压范围内以100mv/s的扫速进行25个循环。

60.下面结合具体实施例对本发明的技术方案做进一步说明。

61.实施例1:

62.本发明提供的共掺杂结合异质结构的镍基碱性电解水催化剂,该催化剂是将cu和fe共掺杂的ni(oh)2/ni异质结构催化剂通过两步电化学法负载在经过处理的泡沫镍上。

63.本发明提供上述催化剂制备方法,制备方法包括如下步骤:

64.(1)处理泡沫镍:将一定面积的泡沫镍放置于烧杯中,加入浓盐酸,再浸泡超声处理一定时间,取出后以大量去离子水和乙醇清洗干净并烘干。

65.(2)电化学沉积cu

3-fe

2-ni

50

/nf:以hg/hg2so4和碳棒分别作为参比电极和对电极,通过电化学沉积法将cu和fe共掺杂ni负载在工作电极泡沫镍基底上。以一定浓度的缓冲溶液和一定量铜盐、铁盐和镍盐为电解液,在一定的电压下,将金属离子以铜、铁共掺杂的镍金属纳米颗粒的形式从电解液中电沉积到泡沫镍基底上,一段时间后取出。

66.(3)电化学氧化(eo)合成eo-cu

3-fe

2-ni

50

/nf:电化学氧化是通过一个三电极系统进行的,以步骤(2)中获得的催化剂为工作电极,石墨电极和hg/hgo分别用作对电极和参比电极。该过程利用循环伏安法在一定浓度的碱性溶液中,在一定的电压范围内以一定的扫速进行了一定数量的循环。

67.步骤(1)所述的一定面积为1

×

1cm2,一定时间为10分钟。

68.步骤(2)所述缓冲溶液为硼酸溶液,浓度为0.5m,所述镍盐为六水硝酸镍,浓度为0.5m,所述铜盐为三水硝酸铜,浓度为0.03m,所述铁盐为九水硝酸铁,浓度为0.02m,所述电压为-2vvs.hg/hg2so4,所述电沉积时间为600秒。

69.步骤(3)所述碱性溶液为氢氧化钾,浓度为1.0m,所述电压范围为-0.675~0vvs.rhe,所述扫速为100mv/s,所述循环次数为25个。

70.本发明制作的是一种共掺杂结合异质结构的镍基碱性电解水催化剂,有用作电化学碱性电解水催化剂的用途。

71.图2为按实施例2所制备的催化剂的xrd图谱,从图中可以看出图谱中只有ni和ni(oh)2的衍射峰,并没有cu和fe的衍射峰,由此可知cu和fe共掺杂的ni/ni(oh)2的成功合成。

72.图3为按实施例2所制备的催化剂的扫描电镜照片,从图中可以看出催化剂是直径大约300纳米左右大小的纳米粒子。

73.图4为按实施例2所制备的催化剂的高倍透射电镜照片;从图中可以看到两种晶格条纹,d=0.240nm归属于ni(oh)2(101),d=0.21nm归属于ni(111)。由此可知ni(oh)2/ni的成功合成,并且可以看到丰富的异质界面。

74.图5为按实施例2所制备的催化剂的x射线光电子能谱图;由图可知ni主要是二价的,以ni(oh)2的形式存在;cu主要以零价和二价、fe主要以零价和三价存在于催化剂中,表明了cu和fe的成功掺杂。

75.图6为按实施例2所制备的催化剂的电催化析氢极化曲线;由图中可知,在10ma/cm2的电流密度下,过电位为25mv。对比可知性能优于已报道的大多数析氢电催化剂。表明电化学氧化构建ni(oh)2/ni异质界面对于析氢性能有较大的提升,同时cu、fe的掺杂对催化剂电子结构的调节也有助于性能的进一步提升。

76.图7为按实施例2所制备的催化剂的电催化析氧循环伏安曲线。由图中可知,在10ma/cm2的电流密度下,过电位为202mv。对比可知性能优于大多数析氧电催化剂。并且可以获知催化剂的氧化电位随着掺杂cu、fe金属元素的掺杂而升高,这意味着析氧反应过程

中金属活性中心的氧化态随cu、fe金属元素的掺杂而降低,这使得析氧反应的能垒降低、产氧效率提升,从而催化活性得到提升。

77.图8为按实施例2所制备的催化剂的碱性电解水极化曲线;从图中可以看到通过cu和fe共掺杂结合ni(oh)2/ni异质结构所构建的催化剂表现出优异的碱性电解水性能。在10ma/cm2的工作电流密度下,电压仅为1.439v。

78.图9为按实施例2所制备的催化剂的碱性电解水的稳定性测试i-t曲线;从图中可以看出,在10ma/cm2的电流密度下,可以持续稳定运行至少36小时,表明催化剂具有优异的碱性电解水稳定性。

79.本发明通过xrd、xps和hrtem表征,可以得知,eo-cu

3-fe

2-ni

50

/nf样品由cu,fe共掺杂的ni(oh)2/ni异质结构组成,ni(oh)2由ni通过电化学氧化进行生长。电化学测试表明该催化剂具有优异且稳定的碱性电解水性能。

80.实施例2:

81.本发明提供的共掺杂结合异质结构的镍基碱性电解水催化剂制备方法包括以下步骤:首先将1.0cm2的泡沫镍放置于烧杯中,加入浓盐酸,再超声处理10分钟,取出后以大量去离子水和乙醇清洗干净并烘干。然后通过电化学沉积法将ni负载在工作电极泡沫镍基底上,以hg/hg2so4和碳棒分别作为参比电极和对电极,以0.03m三水硝酸铜、0.005m九水硝酸铁、0.5m的硼酸缓冲溶液和0.5m的六水硝酸镍为电解液,在-2vvs.hg/hg2so4的电压下,将cu、fe、ni离子以cu、fe共掺杂的ni金属纳米粒子的形式从电解液中电沉积到泡沫镍基底上,600秒后取出。最后通过一个三电极系统进行电化学氧化,以上述所得的催化剂为工作电极,石墨电极和hg/hgo分别用作对电极和参比电极。电化学氧化利用循环伏安法在1.0m的氢氧化钾溶液中,-0.675~0vvs.rhe的电压范围内,以100mv/s的扫速进行25个循环。

82.实施例3:

83.本发明提供的共掺杂结合异质结构的镍基碱性电解水催化剂制备方法包括以下步骤:首先将1.0cm2的泡沫镍放置于烧杯中,加入浓盐酸,再超声处理10分钟,取出后以大量去离子水和乙醇清洗干净并烘干。然后通过电化学沉积法将ni负载在工作电极泡沫镍基底上,以hg/hg2so4和碳棒分别作为参比电极和对电极,以0.03m三水硝酸铜、0.02m九水硝酸铁、0.5m的硼酸缓冲溶液和0.5m的六水硝酸镍为电解液,在-2.5vvs.hg/hg2so4的电压下,将cu、fe、ni离子以cu、fe共掺杂的ni金属纳米粒子的形式从电解液中电沉积到泡沫镍基底上,600秒后取出。最后通过一个三电极系统进行电化学氧化,以上述所得的催化剂为工作电极,石墨电极和hg/hgo分别用作对电极和参比电极。电化学氧化利用循环伏安法在1.0m的氢氧化钾溶液中,-0.675~0vvs.rhe的电压范围内,以100mv/s的扫速进行25个循环。

84.实施例4:

85.本发明提供的共掺杂结合异质结构的镍基碱性电解水催化剂制备方法包括以下步骤:首先将1.0cm2的泡沫镍放置于烧杯中,加入浓盐酸,再超声处理10分钟,取出后以大量去离子水和乙醇清洗干净并烘干。然后通过电化学沉积法将ni负载在工作电极泡沫镍基底上,以hg/hg2so4和碳棒分别作为参比电极和对电极,以0.03m三水硝酸铜、0.03m九水硝酸铁、0.5m的硼酸缓冲溶液和0.5m的六水硝酸镍为电解液,在-2vvs.hg/hg2so4的电压下,将cu、fe、ni离子以cu、fe共掺杂的ni金属纳米粒子的形式从电解液中电沉积到泡沫镍基底上,600秒后取出。最后通过一个三电极系统进行电化学氧化,以上述所得的催化剂为工作

电极,石墨电极和hg/hgo分别用作对电极和参比电极。电化学氧化利用循环伏安法在1.0m的氢氧化钾溶液中,-0.675~0vvs.rhe的电压范围内,以50mv/s的扫速进行30个循环。

86.本发明实施例1-实施例4中,催化剂工作电极的面积为1.0cm2,为了使电化学测试得到的数据具有可比性,以下实施例均用上海辰华仪器公司的chi660e电化学工作站进行电化学测试。测试条件如下:石墨电极作为对电极,hg/hgo电极为参比电极,与催化剂共同组成三电极体系,电解质为1.0mkoh水溶液。

87.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1