一种在镁合金表面构筑荧光梯度涂层的方法

1.本发明涉及一种涂层的制备方法。

背景技术:

2.可降解镁合金具备比强度高,密度低,弹性模量接近人骨,能够有效缓解应力遮蔽效应等优点,成为当今最具发展潜力的医用金属材料,在生理环境中易被逐渐降解直至完全消失,其降解产物具有高度的生物相容性和安全性,作为植入材料可避免二次手术,是当前生物材料领域研究的热点。然而,由于镁合金降解速度过快,易造成局部碱化及氢气释放,产生炎症刺激进而抑制镁合金表面细胞粘附和生长,对受损组织修复产生负面作用,对受伤的骨组织无法提供长期有效的固定支撑。这已成为严重制约镁合金大规模应用关键基础科学问题。因此,对镁合金降解速度的调控也成为该材料应用中亟需解决的关键难题。

技术实现要素:

3.本发明的目的是要解决现有可降解镁合金作为生物材料使用降解速度过快,易造成局部碱化及氢气释放,产生炎症刺激进而抑制镁合金表面细胞粘附和生长,对受损组织修复产生负面作用,对受伤的骨组织无法提供长期有效的固定支撑的问题,而提供一种在镁合金表面构筑荧光梯度涂层的方法。

4.一种在镁合金表面构筑荧光梯度涂层的方法,是按以下步骤完成的:

5.一、镁合金预处理:

6.对镁合金基体进行打磨处理,得到粗糙光亮的镁合金;

7.二、超声除油:

8.将粗糙光亮的镁合金浸入到除油液中,再进行超声处理,将镁合金取出后清洗,再吹干,得到超声处理后的镁合金;

9.三、镁合金表面粗糙化处理:

10.将超声处理后的镁合金为阳极,纯铂片为阴极,将阳极和阴极浸入到刻蚀液中,在电流密度为100ma/cm2~150ma/cm2的条件下刻蚀,刻蚀后将镁合金取出,清洗,吹干,得到表面粗糙化处理的镁合金;

11.步骤三中所述的刻蚀液为nabr、丙烯酸和丙三醇溶解到去离子水中,其中nabr的浓度为0.1mol/l~0.3mol/l,丙烯酸的浓度为0.005mol/l~0.015mol/l,丙三醇的浓度为40ml/l~60ml/l;

12.四、配置微弧氧化电解液:

13.将多聚磷酸钠、磷酸三钠、三聚磷酸钾、氢氧化钾、乙二胺四乙酸二钠、甘油磷酸钙和乙二胺四乙酸二钠钙溶解到去离子水中,得到微弧氧化电解液;

14.五、微弧氧化:

15.将表面粗糙化处理的镁合金置于微弧氧化电解液中,其中镁合金与电源的正极相连接,作为阳极,不锈钢的电解槽与电源的负极相连接,作为阴极;采用脉冲微弧氧化电源

供电,在电流密度为0.5a/dm2~0.7a/dm2、占空比为35%~45%和电源频率为1000hz的条件下微弧氧化,得到表面含有微弧氧化陶瓷膜层的镁合金;

16.六、制备混合粉末:

17.将羟基磷灰石粉末、氧化铕、石墨烯量子点粉末和银粉置于不锈钢搅拌机中,再在电机功率为60w~100w和料筒转速为20r/min~40r/min的条件下混合,得到混合粉末;

18.步骤六中所述的羟基磷灰石粉末、氧化铕、石墨烯量子点粉末和银粉的质量比为20:1:0.5:0.5;

19.七、预制涂层:

20.将聚乙烯醇水溶液加入到混合粉末中,搅拌,得到膏体状混合液;使用表面含有微弧氧化陶瓷膜层的镁合金润湿微弧氧化陶瓷膜层,再将膏体状混合液涂覆于膜层表面,再放入真空干燥箱中干燥;

21.八、激光熔覆:

22.采用激光作为电子束源,在功率为600w~800w、扫描速度为3mm/s~6mm/s、圆形光斑直径d为2mm~4mm和惰性气体气氛保护的条件下熔覆,在镁合金表面得到荧光梯度涂层。

23.本发明的优点:

24.一、本发明添加了石墨烯量子点,有利于增强涂层的导热能力,降低涂层裂纹缺陷数量,另一方面石墨烯量子点的加入可以提高激光熔覆羟基磷灰石涂层的韧性,降低其脆性,为其生物植入建立结构基础;而金属银的加入,能够提高羟基磷灰石涂层的抗菌性能,为羟基磷灰石涂层的植入奠定生理基础;稀土铕离子的加入可以取代羟基磷灰石中的钙位,可以分析羟基磷灰石中钙离子流失机理,另一方面稀土铕离子可以实现涂层光致发光,为羟基磷灰石涂层在植入体的降解提供可视化途径;另外镁合金表面强化后,在镁合金植入材料表面得到了致密均匀的上转换发光膜层,涂层与基体的结合强度为50mpa以上,在hank’s溶液中浸泡7天内,镁合金裸样的析氢量是梯度涂层析氢量的100倍以上;

25.二、通过在254nm激发波长下荧光梯度涂层的激发光谱可知,本发明在镁合金表面得到的荧光梯度涂层在591nm,617nm,651nm和699nm处均有荧光发射,说明稀土铕离子掺杂进入羟基磷灰石晶格中。

26.三、微弧氧化涂层与基体属于冶金结合,具有较高的结合强度(强度可达50mpa),为涂层植入体的长期服役奠定了结构基础,但采用微弧氧化技术制备羟基磷灰石涂层以基体氧化物为主,羟基磷灰石含量较低;而激光熔覆技术采用高能激光束将羟基磷灰石粉末融化,经冷却后形成羟基磷灰石陶瓷涂层,具有较高的纯度和结晶度,并且在融化过程中可以封闭微弧氧化结构缺陷,降低微弧氧化涂层的孔隙,改善传统激光熔覆技术在快速冷却时产生的温度梯度和物理化学性质差异。

27.本发明可获得一种在镁合金表面构筑荧光梯度涂层的方法。

附图说明

28.图1为在254nm激发波长下实施例1步骤八在镁合金表面得到荧光梯度涂层的激发光谱;

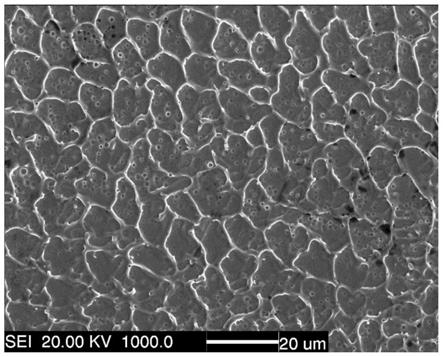

29.图2为实施例1步骤八在镁合金表面得到荧光梯度涂层的表面sem图;

30.图3实施例1步骤八在镁合金表面得到荧光梯度涂层的动电位极化曲线图。

具体实施方式

31.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。

32.具体实施方式一:本实施方式一种在镁合金表面构筑荧光梯度涂层的方法,是按以下步骤完成的:

33.一、镁合金预处理:

34.对镁合金基体进行打磨处理,得到粗糙光亮的镁合金;

35.二、超声除油:

36.将粗糙光亮的镁合金浸入到除油液中,再进行超声处理,将镁合金取出后清洗,再吹干,得到超声处理后的镁合金;

37.三、镁合金表面粗糙化处理:

38.将超声处理后的镁合金为阳极,纯铂片为阴极,将阳极和阴极浸入到刻蚀液中,在电流密度为100ma/cm2~150ma/cm2的条件下刻蚀,刻蚀后将镁合金取出,清洗,吹干,得到表面粗糙化处理的镁合金;

39.步骤三中所述的刻蚀液为nabr、丙烯酸和丙三醇溶解到去离子水中,其中nabr的浓度为0.1mol/l~0.3mol/l,丙烯酸的浓度为0.005mol/l~0.015mol/l,丙三醇的浓度为40ml/l~60ml/l;

40.四、配置微弧氧化电解液:

41.将多聚磷酸钠、磷酸三钠、三聚磷酸钾、氢氧化钾、乙二胺四乙酸二钠、甘油磷酸钙和乙二胺四乙酸二钠钙溶解到去离子水中,得到微弧氧化电解液;

42.五、微弧氧化:

43.将表面粗糙化处理的镁合金置于微弧氧化电解液中,其中镁合金与电源的正极相连接,作为阳极,不锈钢的电解槽与电源的负极相连接,作为阴极;采用脉冲微弧氧化电源供电,在电流密度为0.5a/dm2~0.7a/dm2、占空比为35%~45%和电源频率为1000hz的条件下微弧氧化,得到表面含有微弧氧化陶瓷膜层的镁合金;

44.六、制备混合粉末:

45.将羟基磷灰石粉末、氧化铕、石墨烯量子点粉末和银粉置于不锈钢搅拌机中,再在电机功率为60w~100w和料筒转速为20r/min~40r/min的条件下混合,得到混合粉末;

46.步骤六中所述的羟基磷灰石粉末、氧化铕、石墨烯量子点粉末和银粉的质量比为20:1:0.5:0.5;

47.七、预制涂层:

48.将聚乙烯醇水溶液加入到混合粉末中,搅拌,得到膏体状混合液;使用表面含有微弧氧化陶瓷膜层的镁合金润湿微弧氧化陶瓷膜层,再将膏体状混合液涂覆于膜层表面,再放入真空干燥箱中干燥;

49.八、激光熔覆:

50.采用激光作为电子束源,在功率为600w~800w、扫描速度为3mm/s~6mm/s、圆形光斑直径d为2mm~4mm和惰性气体气氛保护的条件下熔覆,在镁合金表面得到荧光梯度涂层。

51.具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一中使用60#sic

砂纸对镁合金基体进行横竖打磨处理,得到粗糙光亮的镁合金;所述的镁合金基体的尺寸为30mm

×

30mm

×

5mm。其它步骤与具体实施方式一相同。

52.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤二中所述的除油液由氢氧化钾和磷酸三钠溶解到去离子水中,其中氢氧化钾的浓度为45g/l,磷酸三钠的浓度20g/l;步骤二中将粗糙光亮的镁合金浸入到温度为60℃~70℃的除油液中,再在超声功率为100w下超声处理10min~15min,将镁合金取出后使用蒸馏水清洗3次~5次,再使用电吹风吹干,得到超声处理后的镁合金。其它步骤与具体实施方式一或二相同。

53.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤三中所述的刻蚀液为nabr、丙烯酸和丙三醇溶解到去离子水中,其中nabr的浓度为0.2mol/l,丙烯酸的浓度为0.01mol/l,丙三醇的浓度为50ml/l;步骤三中所述的刻蚀时间为5min~10min;步骤三中阳极和阴极之间的距离为20mm;步骤三中刻蚀后将镁合金取出,使用蒸馏水清洗3次~5次,再吹干,得到表面粗糙化处理的镁合金。其它步骤与具体实施方式一至三相同。

54.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤四中所述的微弧氧化电解液中多聚磷酸钠的浓度为70g~75g,磷酸三钠的浓度为70g~75g,三聚磷酸钾的浓度为10g~15g,氢氧化钾的浓度为3g~5g,乙二胺四乙酸二钠的浓度为15g~25g,甘油磷酸钙的浓度为15g~25g,乙二胺四乙酸二钠钙的浓度为3g~8g。其它步骤与具体实施方式一至四相同。

55.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤五中所述的微弧氧化的时间为8min~12min;步骤五中将表面粗糙化处理的镁合金置于微弧氧化电解液中,其中镁合金与电源的正极相连接,作为阳极,不锈钢的电解槽与电源的负极相连接,作为阴极;采用脉冲微弧氧化电源供电,在电流密度为0.6a/dm2、占空比为40%和电源频率为1000hz的条件下微弧氧化10min,得到表面含有微弧氧化陶瓷膜层的镁合金。其它步骤与具体实施方式一至五相同。

56.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:步骤六中所述的混合的时间为2h~4h;步骤六中所述的羟基磷灰石的粒径尺寸为40~60μm,纯度为99.9%;氧化铕的粒径尺寸为10~20μm,纯度均为99.99%,石墨烯量子点粉末的片径3nm~6nm,银粉的颗粒尺寸5~10μm,纯度均为99.99%。其它步骤与具体实施方式一至六相同。

57.具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤七中所述的干燥的温度为30℃~35℃,干燥的时间为20h~24h;步骤七中所述的聚乙烯醇水溶液的质量分数为0.2%,其中聚乙烯醇的相对分子量为110000~130000;步骤七中所述的聚乙烯醇水溶液的体积与混合粉末的质量比为50ml:(20g~25g)。其它步骤与具体实施方式一至七相同。

58.具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤八中每道熔池的搭接率为20%~30%。其它步骤与具体实施方式一至八相同。

59.具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤八中所述的惰性气体为氩气。其它步骤与具体实施方式一至九相同。

60.下面结合附图和实施例对本发明进行详细的说明。

61.采用以下实施例验证本发明的有益效果:

62.实施例1:一种在镁合金表面构筑荧光梯度涂层的方法,是按以下步骤完成的:

63.一、镁合金预处理:

64.使用60#sic砂纸对镁合金基体进行横竖打磨处理,得到粗糙光亮的镁合金;

65.步骤一中所述的镁合金基体的尺寸为30mm

×

30mm

×

5mm;

66.二、超声除油:

67.将粗糙光亮的镁合金浸入到温度为65℃的除油液中,再在超声功率为100w下超声处理10min,将镁合金取出后使用蒸馏水清洗5次,再使用电吹风吹干,得到超声处理后的镁合金;

68.步骤二中所述的除油液由氢氧化钾和磷酸三钠溶解到去离子水中,其中氢氧化钾的浓度为45g/l,磷酸三钠的浓度20g/l;

69.三、镁合金表面粗糙化处理:

70.将超声处理后的镁合金为阳极,纯铂片为阴极,将阳极和阴极浸入到刻蚀液中,在电流密度为150ma/cm2的条件下刻蚀10min,刻蚀后将镁合金取出,使用蒸馏水清洗5次,再吹干,得到表面粗糙化处理的镁合金;

71.步骤三中所述的刻蚀液为nabr、丙烯酸和丙三醇溶解到去离子水中,其中nabr的浓度为0.2mol/l,丙烯酸的浓度为0.01mol/l,丙三醇的浓度为50ml/l;

72.步骤三中阳极和阴极之间的距离为20mm;

73.四、配置微弧氧化电解液:

74.将多聚磷酸钠、磷酸三钠、三聚磷酸钾、氢氧化钾、乙二胺四乙酸二钠、甘油磷酸钙和乙二胺四乙酸二钠钙溶解到去离子水中,得到微弧氧化电解液;

75.步骤四中所述的微弧氧化电解液中多聚磷酸钠的浓度为75g,磷酸三钠的浓度为70g,三聚磷酸钾的浓度为10g,氢氧化钾的浓度为5g,乙二胺四乙酸二钠的浓度为20g,甘油磷酸钙的浓度为20g,乙二胺四乙酸二钠钙的浓度为5g;

76.五、微弧氧化:

77.将表面粗糙化处理的镁合金置于微弧氧化电解液中,其中镁合金与电源的正极相连接,作为阳极,不锈钢的电解槽与电源的负极相连接,作为阴极;采用脉冲微弧氧化电源供电,在电流密度为0.6a/dm2、占空比为40%和电源频率为1000hz的条件下微弧氧化10min,得到表面含有微弧氧化陶瓷膜层的镁合金;

78.六、制备混合粉末:

79.将20g羟基磷灰石粉末、1g氧化铕、0.5g石墨烯量子点粉末和0.5g银粉置于不锈钢搅拌机中,再在电机功率为60w和料筒转速为20r/min的条件下混合4h,得到混合粉末;

80.步骤六中所述的羟基磷灰石的粒径尺寸为40~60μm,纯度为99.9%;氧化铕的粒径尺寸为10~20μm,纯度均为99.99%,石墨烯量子点粉末的片径3nm~6nm,银粉的颗粒尺寸5~10μm,纯度均为99.99%;

81.七、预制涂层:

82.将50ml质量分数为0.2%聚乙烯醇水溶液加入到混合粉末中,搅拌,得到膏体状混合液;使用表面含有微弧氧化陶瓷膜层的镁合金润湿微弧氧化陶瓷膜层,再将膏体状混合液涂覆于膜层表面,再放入30℃的真空干燥箱中干燥24h;

83.所述的聚乙烯醇相对分子量110000~130000;

84.八、激光熔覆:

85.采用激光作为电子束源,在功率为800w、扫描速度为4mm/s、圆形光斑直径d为3mm和惰性气体气氛保护的条件下熔覆,在镁合金表面得到荧光梯度涂层;

86.步骤八中每道熔池的搭接率为25%。

87.图1为在254nm激发波长下实施例1步骤八在镁合金表面得到荧光梯度涂层的激发光谱;

88.从图1可知,在591nm,617nm,651nm和699nm处均有荧光发射,说明稀土铕离子掺杂进入羟基磷灰石晶格中。

89.图2为实施例1步骤八在镁合金表面得到荧光梯度涂层的表面sem图。

90.从图2可知涂层表面质地均匀,没有孔洞或者裂纹出现;表面石墨烯量子点的加入使涂层表面呈现灰黑色。

91.实施例1步骤八中镁合金表面得到荧光梯度涂层,其中荧光梯度涂层与镁合金的结合强度为55mpa。

92.图3实施例1步骤八在镁合金表面得到荧光梯度涂层的动电位极化曲线图,

93.从图3可以得出涂层的腐蚀电流密度为5.01

×

10-7

a/cm2,腐蚀电位为-1.44v,而基体腐蚀电流密度为4.06

×

10-5

a/cm2,腐蚀电位为-1.59v。由此可以得镁合金经涂层化处理后耐腐蚀性能提升近100倍,具有较高的耐腐蚀性能,为镁合金植入材料的实施奠定基础。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1