一种免中间层、直接电沉积制备DSA电极的方法

一种免中间层、直接电沉积制备dsa电极的方法

技术领域

1.本发明涉及电极制备技术领域,具体涉及一种免中间层、直接电沉积制备dsa电极的方法。

背景技术:

2.压舱水的处理在船舶远洋时具有重要意义,有助于防止物种入侵以及保护当地生态环境。其中压舱水的处理又以电絮凝的方法为主,该方法绿色无污染,具有较大的优势。电絮凝方法中,dsa电极性能优异,具有稳定性高,导电性好,耐腐蚀性强,因此贵金属dsa电极是最适合作为电絮凝电极的。

3.现有制备dsa电极的方法有浸渍法、溶胶凝胶法、喷涂法、电除尘机法、气相层级法、溅射法等方法。如公布号为cn113562819a的专利公开了一种dsa电极的制备方法,该电极由sio2·

ta2o5镀层和金属基底构成,该电极有了较高的皲裂,产生了较大的表面积,从而有了较多的活性位点,相比较于传统dsa电极,贵金属的用量得到了减少,但是依旧存在工艺繁琐,造价昂贵的问题。公告号cn109292918b的专利公开了一种贵金属dsa电极,该电极利用溶胶法进行制备,属于贵金属氧化物电极,该方法制备的电极稳定性得到了较大的提高,但是制备过程较为繁琐,贵金属使用较多导致了电极的价格较高。公布号为cn113562815a的专利公开了一种用于水处理复合涂层dsa电极的制备方法,该电极采用电沉积融合纳米粒子技术制备复合涂层dsa电极,降低废水中有机物,解决制备中产生vocs的问题,但需要电沉积中间层,制备工艺复杂。

技术实现要素:

4.本发明要解决现有技术中的技术问题,提供一种免中间层、直接电沉积制备dsa电极的方法。本发明采用电化学沉积法对活化后的金属基底进行贵金属电沉积,该方法制备工艺简单、节能、快速,镀层结晶程度可控,生产线设计成熟。相比于已有的产品与方法,本发明减少了贵金属的使用量,节约了生产时间,生产过程中不产生有毒废物,工艺流程成本低廉、制备简单。

5.为了解决上述技术问题,本发明的技术方案具体如下:

6.本发明提供一种免中间层、直接电沉积制备dsa电极的方法,包括以下步骤:

7.所述dsa电极包括:金属基底及其表面电沉积的表面活性层;所述金属基底材质为钛或者钛合金,所述表面活性层材质为ir和ru金属材料;

8.所述dsa电极包括以下步骤:

9.步骤(a)、金属基底的处理:

10.取金属基底进行前处理,得到表面平整且没有油污和金属杂质的金属基底;

11.步骤(b)、电沉积表面活性层:

12.取ru

3+

与ir

2+

溶液加入配位剂和导电盐,在一定的电流下在步骤(a)得到的金属基底表面进行电沉积,在金属基底表面形成与金属基底紧密结合的表面活性层,即可得到所

述dsa电极。

13.优选的,步骤(a)前处理的过程具体为:将金属基底依次进行除油、酸洗活化和水洗。

14.进一步优选的,步骤(a)中,除油的过程为:将金属基底在5-20%的naoh中浸泡20min,再依次进行乙醇和丙酮超声各30min。再进一步优选的,选用10%的naoh。

15.进一步优选的,步骤(a)中,酸洗活化的过程为:将除油后的金属基底用蒸馏水冲洗干净,放入混酸溶液中进行清洗,清洗时间为5-15min;所述混酸溶液为:体积比为20:1的盐酸与氢氟酸;酸洗活化的作用是除去金属基底表面的金属杂质以及表面的钝化膜。再进一步优选的,所述的酸洗活化过程具体为:将金属基底放入盐酸与氢氟酸的混酸溶液中,在25℃下浸泡5min。

16.进一步优选的,步骤(a)中,水洗过程具体为:将酸洗活化后的金属基底从混酸溶液中取出,再用水反复冲洗,直至冲洗水的ph为7-8,之后放入乙二醇中保存。

17.优选的,步骤(b)中,按质量比为1:5取氯铱酸铵和氯化钌溶于去离子水中,总浓度为3mg/ml。

18.进一步优选的,步骤(b)中,向含有氯铱酸铵和氯化钌的溶液加入nahco3进行ph调节,将ph调节至9-11。再进一步优选的,所述ph调节具体步骤为:逐次加入nahco3,ph调节为10为最佳。

19.优选的,步骤(b)中,所述配位剂为dmh,浓度为0.05-0.1g/l。

20.优选的,步骤(b)中,所述导电盐为kcl,浓度为0.1m。

21.优选的,步骤(b)中,所述电沉积的电流密度为0.1a/dm2,时间为10min。

22.本发明的有益效果是:

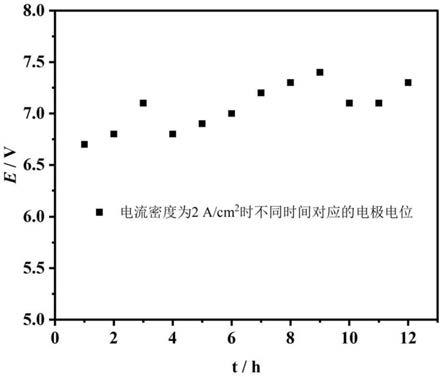

23.本发明提供的一种免中间层、直接电沉积制备dsa电极的方法,简化了工艺流程,同时该电极贵金属厚度较现有的电极得到了极大的降低,进而降低了电极的成本;镀层表面活性层有着较高的结晶度,催化效率和耐腐蚀性能较强,提高了dsa电极的使用寿命;利用本发明制备的dsa电极进行长时间的电解水实验,实验条件:电流密度2a/cm2,结果如图2所示,可以看出电极电位没有明显变化,此外,实验前后的电极实物如图3所示,外观没有明显变化,证明该电极在长时间的电解水实验中具有优异的稳定性;比较现有的dsa电极制备方法,电沉积法生产技术成熟和对环境友好无污染。

附图说明

24.下面结合附图和具体实施方式对本发明作进一步详细说明。

25.图1为本发明的免中间层、直接电沉积制备dsa电极的方法的工艺流程图。

26.图2为实施例1制备的dsa电极电解水的稳定性图。

27.图3为实施例1制备的dsa电极电解水前后实物图,左为:电解前;右为:电解后。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都

属于本发明保护的范围。

29.下面结合附图1-3对本发明做以详细说明。

30.实施例1

31.一种dsa电极,包括金属基底以及在其表面电沉积的表面活性层,所述表面活性层材质为ru与ir,金属基底材质为ti。

32.结合图1说明上述所述的dsa电极,具体包括如下步骤:

33.(a)、金属基底的前处理:

34.取金属材料ti进行前处理,得到表面呈均匀平整的金属基底;

35.前处理过程具体为:将金属材料ti依次进行除油、酸洗活化和水洗。除油的具体过程为10%的naoh中浸泡20min,将碱洗后的基底材料放入乙醇和丙酮中,各超声30min。酸洗活化的具体过程为:将基底材料放入盐酸与氢氟酸体积比例为20:1的混酸溶液中,25℃下浸泡5min。水洗的具体过程为:将酸洗活化完成后的基底材料放入去离子水中反复冲洗,直至ph为7左右,之后放入乙二醇中保存。

36.(b)、表面活性层的制备:

37.镀液的配制:

38.按照氯铱酸铵与氯化钌质量比为1:5,取氯铱酸铵与氯化钌溶于去离子水,溶液中离子总浓度为3mg/ml,逐次加入nahco3,使ph调节为10,配置成含有ir与ru的溶液;接着再向溶液中加入导电盐kcl,使其浓度为0.1m,加入配位剂dmh,使其浓度为50mg/ml;

39.使用上述配制的镀液,将步骤(a)中清洗完成的基底材料进行电沉积即可得到所述dsa电极,电沉积的电流密度为0.1a/dm2,温度为25℃,电沉积时间为10min。

40.利用本实施例制备的dsa电极进行长时间的电解水实验,实验条件:电流密度2a/cm2,结果如图2所示,可以看出电极电位没有明显变化,此外,实验前后的电极实物如图3所示,外观没有明显变化,证明该电极在长时间的电解水实验中具有优异的稳定性;比较现有的dsa电极制备方法,电沉积法生产技术成熟和对环境友好无污染。

41.实施例2

42.一种dsa电极,包括金属基底以及在其表面电沉积的表面活性层,所述表面活性层材质为ru与ir,金属基底材质为ta1钛基底。

43.结合图1说明上述所述的dsa电极,具体包括如下步骤:

44.(a)、金属基底的前处理:

45.取金属材料钛基底进行前处理,得到表面呈均匀平整的金属基底;

46.前处理过程具体为:将金属材料钛基底依次进行除油、酸洗活化和水洗。除油的具体过程为5%的naoh中浸泡20min,将碱洗后的基底材料放入乙醇和丙酮中,各超声30min。酸洗活化的具体过程为:将基底材料放入盐酸与氢氟酸体积比例为20:1的混酸溶液中,25℃下浸泡15min。水洗的具体过程为:将酸洗活化完成后的基底材料放入去离子水中反复冲洗,直至ph为8左右,之后放入乙二醇中保存。

47.(b)、表面活性层的制备:

48.镀液的配制:

49.按照氯铱酸铵与氯化钌质量比为1:5,取氯铱酸铵与氯化钌溶于去离子水,溶液中离子总浓度为3mg/ml,逐次加入nahco3,使ph调节为9,配置成含有ir与ru的溶液;接着再向

溶液中加入导电盐kcl,使其浓度为0.1m,加入配位剂dmh,使其浓度为50mg/ml;

50.使用上述配制的镀液,将步骤(a)中清洗完成的基底材料,进行电沉积即可得到所述dsa电极,电沉积的电流密度为0.1a/dm2,温度为25℃,电沉积时间为10min。

51.综上所述,本发明提供的一种免中间层、直接电沉积制备dsa电极的方法,简化了工艺流程,同时该电极贵金属厚度较现有的电极得到了极大的降低,进而降低了电极的成本;镀层表面活性层有着较高的结晶度,催化效率和耐腐蚀性能较强,提高了dsa电极的使用寿命。

52.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1