一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法

1.本发明属于超疏水复合薄膜技术领域,具体涉及一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法。

背景技术:

2.在可延伸、易变形的柔性基板上制备电子器件发展演化而来的柔性电子技术越来越受到人们的重视。柔性电子在使用过程中,自然也会受到污染、液体浸润等因素的影响,对于其使用寿命和正常运行都会造成不小的负面影响。超疏水表面能够捕捉空气形成气膜,隔绝液体,是保护柔性电子电路的一种策略。

3.构筑超疏水表面主要有两个步骤:一是在基体表面直接构筑微纳粗糙结构,二是使用低表面能物质修饰。故超疏水表面的制备过程通常周期较长,很难实现大面积生产,并且含氟的超疏水涂层在制备过程中所使用的含氟试剂会对环境和人体造成危害。同时,超疏水涂层往往功能单一,例如导电性、耐磨性不足等。

4.碳材料是目前发展迅猛的一类材料,包括导电性能优异的碳纳米管、石墨烯和高硬度的金刚石等,其多元化的功能特性不断地丰富和拓展材料的应用领域。但目前还没有报道将碳材料应用于制备超疏水复合薄膜中。

技术实现要素:

5.为解决超疏水涂层导电性、耐磨性不足的问题,本发明的目的在于提供一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法,该方法可在柔性基体导电金属薄膜表面制备含有碳材料的超疏水复合薄膜,且此法使薄膜具有明显的微纳结构以及含有低表面能物质。

6.本发明的目的通过以下技术方案实现。

7.一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法,包括以下步骤:

8.将柔性基体银薄膜和金属铂板分别作为电沉积阴阳两极,通过一步电沉积法制备超疏水复合薄膜;其中,电沉积液由碳材料、十四酸、硝酸铈和无水乙醇组成。

9.优选的,所述碳材料为碳纳米管、石墨烯、石墨烯纳米片、石墨、金刚石和活性炭中的一种或多种。

10.优选的,所述碳纳米管为羧基化碳纳米管。

11.优选的,所述羧基化碳纳米管中羧基含量为1~10wt%,进一步优选为3.86wt%。

12.优选的,所述电沉积过程中电源恒压10~60v、溶液转速0~1000rpm、沉积时间10~60min。

13.优选的,所述电沉积过程中电源恒压30v、溶液转速600rpm、沉积时间30min。

14.优选的,所述电沉积液的制备包括以下步骤:将十四酸和硝酸铈加入无水乙醇中溶解,再加入碳材料并且超声分散均匀。

15.优选的,所述电沉积液中,碳材料的浓度为1~10g/l、十四酸的浓度为40~100g/l、硝酸铈的浓度为20~50g/l。

16.优选的,所述电沉积液中,碳材料的浓度为3g/l、十四酸的浓度为45.6g/l、硝酸铈的浓度为21.7g/l。

17.优选的,所述柔性基体银薄膜的制备包括以下步骤:

18.将pet塑料(聚对苯二甲酸类塑料)清洗、去脂去污后浸入敏化液中进行敏化处理,随后进行化学镀银,其中每个步骤均经过去离子水、无水乙醇冲洗。

19.优选的,所述敏化液为氯化亚锡与盐酸的混合水溶液,其中氯化亚锡浓度为10~30g/l,盐酸浓度为1~10ml/l;所述敏化处理的条件为常温下浸泡30~60min;所述化学镀银是将银氨溶液和还原剂依次均匀地朝向敏化液处理后的试样喷涂;所使用的盐酸为36.5wt%的盐酸溶液。

20.一种在柔性基体导电金属薄膜表面制备的超疏水复合薄膜,通过以上任一项所述的方法制得;所得超疏水复合薄膜的去离子水接触角大于150

°

。

21.与现有技术相比,本发明具有如下优点及有益效果:

22.(1)本发明可在柔性基体导电金属薄膜上快速获得具有微纳结构以及低表面能物质的超疏水复合薄膜,无需使用特殊设备,制备过程简单易于控制。

23.(2)本发明制备的超疏水复合薄膜的方法,电沉积液中不含氟类有害物质,成分绿色环保且可重复利用,对环境和人体健康危害小。

24.(3)本发明将碳材料与低表面能长碳链脂肪酸复合,从而获得超疏水薄膜,加入的碳材料能够提高薄膜的耐磨性能,以及赋予薄膜导电性能等功能特性。

附图说明

25.图1为实施例1在600rpm下所得十四酸铈/羧基化碳纳米管超疏水复合薄膜的拉曼光谱图。

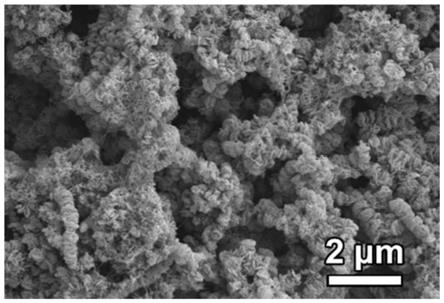

26.图2为实施例1所得复合薄膜的扫描电子显微镜图。

27.图3为实施例1所得复合薄膜的3d形貌图。

28.图4为实施例1所得复合薄膜的接触角测试结果图。

29.图5为实施例1所得复合薄膜的耐磨性测试结果图。

30.图6为实施例2在0rpm下所得十四酸铈/羧基化碳纳米管超疏水复合薄膜的的扫描电子显微镜图。

31.图7为实施例2所得复合薄膜的接触角测试结果图。

32.图8为实施例3所得十四酸铈/石墨烯纳米片超疏水复合薄膜的拉曼光谱图。

33.图9为实施例3所得复合薄膜的扫描电子显微镜图。

34.图10为实施例3所得复合薄膜的3d形貌图。

35.图11为实施例3所得复合薄膜的接触角测试结果图。

36.图12为实施例3所得复合薄膜的耐磨性测试结果图。

37.图13为实施例4所得十四酸铈/活性炭超疏水复合薄膜的拉曼光谱图。

38.图14为实施例4所得复合薄膜的扫描电子显微镜图。

39.图15为实施例4所得复合薄膜的3d形貌图。

40.图16为实施例4所得复合薄膜的接触角测试结果图。

41.图17为实施例4所得复合薄膜的耐磨性测试结果图。

42.图18为对比例1所得十四酸铈/碳纳米管超疏水复合薄膜的拉曼光谱图。

43.图19为对比例1所得复合薄膜的扫描电子显微镜图。

44.图20为对比例1所得复合薄膜的3d形貌图。

45.图21为对比例1所得复合薄膜的接触角测试结果图。

46.图22为对比例1所得复合薄膜的耐磨性测试结果图。

具体实施方式

47.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

48.实施例1

49.一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法,具体操作步骤如下:

50.步骤一:pet塑料表面前处理

51.将剪裁尺寸为4

×3×

0.2cm的pet塑料置入无水乙醇中超声清洗15min后吹干,再将试样浸入80g/l naoh溶液去脂去污处理15min后用无水乙醇洗净吹干,后浸入浓度为20g/l sncl2,20ml/l hcl的氯化亚锡/盐酸敏化液中浸泡30min后用无水乙醇洗净吹干待用。

52.步骤二:pet塑料表面雾化喷涂镀银

53.将步骤一中试样垂直悬挂,分别配置银氨溶液以及乙二醛/三乙醇胺还原剂装入雾化喷壶中,两喷壶喷嘴相距5cm,距试样水平距离10cm,均匀地朝向试样喷涂30次后,取下试样用大量去离子水冲洗并吹干。

54.步骤三:一步电沉积液的配置

55.先将4.56g十四酸加入100ml无水乙醇中,搅拌使其溶解,再加入2.17g硝酸铈搅拌溶解,后加入0.3g羧基化碳纳米管(其中羧基含量为3.86wt%),并且在1000w功率下超声分散30min后获得电沉积液。

56.步骤四:超疏水复合薄膜的制备

57.分别以制备的银薄膜和金属铂板作为电沉积阴阳两极,在直流电源30v、溶液转速600rpm、沉积温度为25℃的条件下,电沉积30min后取出试样用无水乙醇冲洗吹干后,即可在柔性基体银薄膜表面获得十四酸铈/羧基化碳纳米管超疏水复合薄膜。

58.对本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜进行了如下检测表征:

59.(1)成分分析:本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜的拉曼光谱如图1所示,观察到的十四酸和碳纳米管的特征峰,证明复合薄膜的成功制备。

60.(2)形貌分析:本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜的扫描电子显微镜图如图2所示,薄膜表面形貌粗糙,网络状碳纳米管和十四酸铈小颗粒复合结构,此结构为微纳结构;本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜的3d形貌图如图3所示,表面粗糙度为2.363μm,粗糙结构分布均匀。

61.(3)浸润性测试:本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜的接触角测试结果如图4,去离子水接触角达156.1

°

。

62.(4)导电性测试:本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜的电阻率为56.1mω

·

mm。

63.(5)耐磨性测试:本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜的耐磨性能测试结果如图5所示。在1.25kpa压力下,试样放置于1000#sic纱纸上进行测试,耐磨性能较原始十四酸铈超疏水薄膜有提升。

64.实施例2

65.一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法,具体操作步骤如下:

66.步骤一:pet塑料表面前处理

67.将剪裁尺寸为4

×3×

0.2cm的pet塑料置入无水乙醇中超声清洗15min后吹干,再将试样浸入80g/l naoh溶液去脂去污处理15min后用无水乙醇洗净吹干,后浸入浓度为20g/l sncl2,20ml/l hcl的氯化亚锡/盐酸敏化液中浸泡30min后用无水乙醇洗净吹干待用。

68.步骤二:pet塑料表面雾化喷涂镀银

69.将步骤一中试样垂直悬挂,分别配置银氨溶液以及乙二醛/三乙醇胺还原剂装入雾化喷壶中,两喷壶喷嘴相距5cm,距试样水平距离10cm,均匀地朝向试样喷涂30次后,取下试样用大量去离子水冲洗并吹干。

70.步骤三:一步电沉积液的配置

71.先将4.56g十四酸加入100ml无水乙醇中,搅拌使其溶解,再加入2.17g硝酸铈搅拌溶解,后加入0.3g羧基化碳纳米管并且在1000w功率下超声分散30min后获得电沉积液。

72.步骤四:超疏水复合薄膜的制备

73.分别以制备的银薄膜和金属铂板作为电沉积阴阳两极,在直流电源30v、溶液转速0rpm、沉积温度为25℃的条件下,电沉积30min后取出试样用无水乙醇冲洗吹干后,即可在柔性基体银薄膜表面获得十四酸铈/羧基化碳纳米管超疏水复合薄膜。

74.对本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜进行了如下检测表征:

75.(1)形貌分析:本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜的扫描电子显微镜图如图6所示,薄膜表面形貌粗糙,饼状十四酸铈颗粒上吸附碳纳米管,不同的转速使得薄膜的形貌与实施例1有较大差异。

76.(2)浸润性测试:本实施例所制备的十四酸铈/羧基化碳纳米管超疏水复合薄膜的接触角测试结果如图7,去离子水接触角达155.7

°

。

77.实施例3

78.一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法,具体操作步骤如下:

79.步骤一:pet塑料表面前处理

80.将剪裁尺寸为4

×3×

0.2cm的pet塑料置入无水乙醇中超声清洗15min后吹干,再将试样浸入80g/l naoh溶液去脂去污处理15min后用无水乙醇洗净吹干,后浸入浓度为

20g/l sncl2,20ml/l hcl的氯化亚锡/盐酸敏化液中浸泡30min后用无水乙醇洗净吹干待用。

81.步骤二:pet塑料表面雾化喷涂镀银

82.将步骤一中试样垂直悬挂,分别配置银氨溶液以及乙二醛/三乙醇胺还原剂装入雾化喷壶中,两喷壶喷嘴相距5cm,距试样水平距离10cm,均匀地朝向试样喷涂30次后,取下试样用大量去离子水冲洗并吹干。

83.步骤三:一步电沉积液的配置

84.先将4.56g十四酸加入100ml无水乙醇中,搅拌使其溶解,再加入2.17g硝酸铈搅拌溶解,后加入0.3g石墨烯纳米片并且在1000w功率下超声分散30min后获得电沉积液。

85.步骤四:超疏水复合薄膜的制备

86.分别以制备的银薄膜和金属铂板作为电沉积阴阳两极,在直流电源30v、溶液转速400rpm、沉积温度为25℃的条件下,电沉积30min后取出试样用无水乙醇冲洗吹干后,即可在柔性基体银薄膜表面获得十四酸铈/石墨烯纳米片超疏水复合薄膜。

87.对本实施例所制备的十四酸铈/石墨烯纳米片超疏水复合薄膜进行了如下检测表征:

88.(1)成分分析:本实施例所制备的十四酸铈/石墨烯纳米片超疏水复合薄膜的拉曼光谱如图8所示,观察到的十四酸和石墨烯纳米片的特征峰,证明复合薄膜的成功制备。

89.(2)形貌分析:本实施例所制备的十四酸铈/石墨烯纳米片超疏水复合薄膜的扫描电子显微镜如图9所示,薄膜表面形貌粗糙,有明显的片状石墨烯纳米片以及十四酸铈小颗粒存在,此结构可以形成气膜,有效降低固液接触面积;本实施例所制备的十四酸铈/石墨烯纳米片超疏水复合薄膜的3d形貌图如图10所示,表面粗糙度为6.571μm,粗糙度有明显提升。

90.(3)浸润性测试:本实施例所制备的十四酸铈/石墨烯纳米片超疏水复合薄膜的接触角测试结果如图11,去离子水接触角达150.6

°

。

91.(4)耐磨性测试:本实施例所制备的十四酸铈/石墨烯纳米片超疏水复合薄膜的耐磨性能测试结果如图12所示。在1.25kpa压力下,试样放置于1000#sic纱纸上进行测试,较原始十四酸铈超疏水薄膜有提升。

92.实施例4

93.一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法,具体操作步骤如下:

94.步骤一:pet塑料表面前处理

95.将剪裁尺寸为4

×3×

0.2cm的pet塑料置入无水乙醇中超声清洗15min后吹干,再将试样浸入80g/l naoh溶液去脂去污处理15min后用无水乙醇洗净吹干,后浸入浓度为20g/l sncl2,20ml/l hcl的氯化亚锡/盐酸敏化液中浸泡30min后用无水乙醇洗净吹干待用。

96.步骤二:pet塑料表面雾化喷涂镀银

97.将步骤一中试样垂直悬挂,分别配置银氨溶液以及乙二醛/三乙醇胺还原剂装入雾化喷壶中,两喷壶喷嘴相距5cm,距试样水平距离10cm,均匀地朝向试样喷涂30次后,取下试样用大量去离子水冲洗并吹干。

98.步骤三:一步电沉积液的配置

99.先将4.56g十四酸加入100ml无水乙醇中,搅拌使其溶解,再加入2.17g硝酸铈搅拌溶解,后加入0.3g活性炭并且在1000w功率下超声分散30min后获得电沉积液。

100.步骤四:超疏水复合薄膜的制备

101.分别以制备的银薄膜和金属铂板作为电沉积阴阳两极,在直流电源30v、溶液转速400rpm、沉积温度为25℃的条件下,电沉积30min后取出试样用无水乙醇冲洗吹干后,即可在柔性基体银薄膜表面获得十四酸铈/活性炭超疏水复合薄膜。

102.对本实施例所制备的十四酸铈/活性炭超疏水复合薄膜进行了如下检测表征:

103.(1)成分分析:本实施例所制备的十四酸铈/活性炭超疏水复合薄膜的拉曼光谱如图13所示,观察到的十四酸和活性炭的特征峰,证明复合薄膜的成功制备。

104.(2)形貌分析:本实施例所制备的十四酸铈/活性炭超疏水复合薄膜的扫描电子显微镜如图14所示,薄膜表面形貌粗糙,有明显的大颗粒活性炭以及十四酸铈小颗粒存在,此结构可以大量捕捉空气,形成气膜;本实施例所制备的十四酸铈/活性炭超疏水复合薄膜的3d形貌图如图15所示,表面粗糙度为6.867μm,粗糙度有明显提升。

105.(3)浸润性测试:本实施例所制备的十四酸铈/活性炭超疏水复合薄膜的接触角测试结果如图16,去离子水接触角达155.9

°

。

106.(4)耐磨性测试:本实施例所制备的十四酸铈/活性炭超疏水复合薄膜的耐磨性能测试结果如图17所示。在1.25kpa压力下,试样放置于1000#sic纱纸上进行测试,较原始十四酸铈超疏水薄膜有提升。

107.对比例1

108.一种在柔性基体导电金属薄膜表面制备超疏水复合薄膜的方法,具体操作步骤如下:

109.步骤一:pet塑料表面前处理

110.将剪裁尺寸为4

×3×

0.2cm的pet塑料置入无水乙醇中超声清洗15min后吹干,再将试样浸入80g/l naoh溶液去脂去污处理15min后用无水乙醇洗净吹干,后浸入浓度为20g/l sncl2,20ml/l hcl的氯化亚锡/盐酸敏化液中浸泡30min后用无水乙醇洗净吹干待用。

111.步骤二:pet塑料表面雾化喷涂镀银

112.将步骤一中试样垂直悬挂,分别配置银氨溶液以及乙二醛/三乙醇胺还原剂装入雾化喷壶中,两喷壶喷嘴相距5cm,距试样水平距离10cm,均匀地朝向试样喷涂30次后,取下试样用大量去离子水冲洗并吹干。

113.步骤三:一步电沉积液的配置

114.先将4.56g十四酸加入100ml无水乙醇中,搅拌使其溶解,再加入2.17g硝酸铈搅拌溶解,后加入0.3g碳纳米管并且在1000w功率下超声分散30min后获得电沉积液。

115.步骤四:超疏水复合薄膜的制备

116.分别以制备的银薄膜和金属铂板作为电沉积阴阳两极,在直流电源30v、溶液转速600rpm、沉积温度为25℃的条件下,电沉积30min后取出试样用无水乙醇冲洗吹干后,即可在柔性基体银薄膜表面获得十四酸铈/碳纳米管超疏水复合薄膜。

117.对本对比例所制备的十四酸铈/碳纳米管超疏水复合薄膜进行了如下检测表征:

118.(1)成分分析:本对比例所制备的十四酸铈/碳纳米管超疏水复合薄膜的拉曼光谱如图18所示,观察到的十四酸和碳纳米管的特征峰,证明复合薄膜的成功制备。

119.(2)形貌分析:本对比例所制备的十四酸铈/碳纳米管超疏水复合薄膜的扫描电子显微镜如图19所示,薄膜表面形貌粗糙,有明显的十四酸铈颗粒复合结构和少许管状碳纳米管存在,此结构是典型的微纳结构,可以捕捉空气形成气膜;本实施例所制备的十四酸铈/碳纳米管超疏水复合薄膜的3d形貌图如图20所示,表面粗糙度仅有1.058μm,相对于实施例1所得薄膜的2.363μm,粗糙度下降明显。

120.(3)浸润性测试:本对比例所制备的十四酸铈/碳纳米管超疏水复合薄膜的接触角测试结果如图21,去离子水接触角达153.3

°

。

121.(4)导电性测试:本对比例所制备的十四酸铈/碳纳米管超疏水复合薄膜的电阻率为0。

122.(5)耐磨性测试:本对比例所制备的十四酸铈/碳纳米管超疏水复合薄膜的耐磨性能测试结果如图22所示。在1.25kpa压力下,试样放置于1000#sic纱纸上进行测试,较原始十四酸铈超疏水薄膜,其耐磨性能没有提升。

123.本对比例中碳纳米管对薄膜去离子水接触角没有影响,但碳纳米管在薄膜中含量较少,单独分布,并不会与十四酸铈颗粒形成复合结构,粗糙度下降明显,耐磨性没有提升,由于碳纳米管并没有形成导电网络,薄膜并不导电。与实施例1中复合薄膜的性能有明显差距。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1