一种铝电解多功能机组视觉测量打壳系统装置的制作方法

1.本实用新型属于铝电解技术领域,具体涉及一种铝电解多功能机组视觉测量打壳系统装置。

背景技术:

2.工业原铝的生产主要采用熔盐电解法,数百台电解槽串联,在强直流作用下实现氧化铝分解。目前的工艺技术条件,需要定期对阳极进行更换。铝电解多功能机组在更换阳极作业时需要打碎阳极覆盖料壳面,以便于残极取出,现有机组打壳系统主要依靠人工操作,整体自动化水平不高,劳动强度大,环境恶劣,因而铝电解智能打壳系统可以减少工人作业时间,减轻劳动强度,提高生产作业安全。

3.在现有技术中,公开号为cn104532298a的实用新型专利公开了了一种电解槽打壳系统和方法,系统包括气缸、气缸锤头、执行机构和控制装置,在气缸锤头上设有位置反映器,在气缸或电解槽的槽壁上设置有与所述位置反映器对应的位置感应器,如果气缸锤头上的位置反应器与气缸或电解槽的槽壁上的位置感应器产生感应,控制装置控制气缸反向,并停止打壳;如果在预定的时间周期内,气缸锤头上的位置反应器与气缸或电解槽的槽壁上的位置感应器没有产生感应,控制装置控制气缸反向,并重新进行打壳。该装置和方法能达到控制气缸行程和减少锤头在电解质中浸泡时间的作用。

4.又有,公开号为cn107904625a的实用新型专利公开了一种智能打壳系统,包括控制柜、组合阀、发讯调节装置、打壳气缸和打壳锤头;组合阀包括换向阀、压力阀、压力调节旋钮和阀体,换向阀、压力阀伸出阀体的顶部,压力调节旋钮伸出阀体的一侧;发讯调节装置安装在阀体的一侧,阀体安装在打壳气缸的后端盖上,打壳锤头与打壳气缸的活塞杆通过叉杆接头铰接;组合阀与控制柜线连接。

5.以上现有技术虽都对铝电解智能打壳系统进行了一些技术创新,但尚未考虑到如何将测量定位与打壳工作结合从而减轻劳动强度,提高生产作业安全的问题。

技术实现要素:

6.本实用新型的目的是为克服现有技术的不足,提供铝电解多功能机组视觉测量打壳系统装置。

7.本实用新型是这样实现的:

8.一种铝电解多功能机组视觉测量打壳系统方法,该方法采用一种打壳系统装置,是利用视觉传感器在不同位置进行空间定位测量,然后根据视觉传感器反馈的空间位置信息由控制装置计算打壳作业的移动路径,修正各部件的位置,并控制各机构移动,通过监测液压油缸内的压力判断启动打壳机头开始打壳或打壳结束。控制装置由上位机、服务器、plc控制器等组成,主要功能为:路径规划、数据处理、发出指令等。

9.具体的,该方法包括如下步骤:

10.s1,机组在接收到更换某一阳极的指令后,控制装置控制机组大车装置及机组小

车装置在电解槽上方运行,并定位到指定残极的上方;

11.s2,工具回转机构旋转,带动视觉升降机构和视觉传感器至残极的导杆上方;工具回转机构是将各种操作工具安装在可以旋转的回转支撑中,回转具备驱动装置,通过工具回转机构可以将指定的工具旋转到特定工位上进行操作作业;

12.s3,视觉升降机构带动视觉传感器上下移动以实现不同位置的空间定位测量;视觉升降装置是一种电机丝杠直线运动单元,可以实现迅速、精准的直线运动;

13.s4,根据视觉传感器反馈的空间位置信息由控制装置计算本次打壳作业的移动路径,修正机组大车装置、机组小车装置及工具回转机构的位置,并引导伺服液压缸带动移动架、打壳机头向下移动;

14.s5,到位后,带压力传感器液压缸伸出,当监测到油缸内压力上升时,启动打壳机头,开始打壳;

15.s6,当监测到油缸内压力突然泄压时判定此点打壳结束,收回带压力传感器液压缸;

16.s7,根据移动作业路径进行下一个点的打壳作业,直至全部打壳工作结束。

17.一种用于前述方法的铝电解多功能机组视觉测量打壳系统装置,包括机组大车装置,该机组大车装置运行在铝电解车间厂房轨道上,在该机组大车装置上设有两根主梁,在该两根主梁上设有小车轨道,在小车轨道上设有机组小车装置,机组小车装置沿该小车轨道运行;在机组小车装置上安装设有工具回转机构和控制装置;在工具回转机构上设有视觉升降机构和固定导向架,在视觉升降机构上安装有视觉传感器,视觉升降机构可以带动视觉传感器上下升降以实现不同位置的测量任务。

18.其中,机组大车装置、机组小车装置及工具回转机构均具有各自的自动精确定位系统。该系统由编码器、读码头、编码尺等组成。编码器和读码头安装在运行机构上,编码尺安装在运行机构的运动轨迹线路上,当运行机构运动时,读码头会读取编码尺上的相应位置坐标信息,从而得出运行机构当前所处得实时位置。

19.新一步的,还包括伺服液压缸和带压力传感器液压缸,伺服液压缸安装在固定导向架上,可以驱动移动架及打壳机头上下运动;带压力传感器液压缸一端安装在移动架上,可以调整打壳机头的打击位置。

20.与现有技术相比,本实用新型的铝电解多功能机组视觉测量打壳系统方法及装置靠视觉测量自动定位并完成整个打壳工作,可以提高换极效率,减少工人作业时间,减轻劳动强度,提高生产作业安全。

附图说明

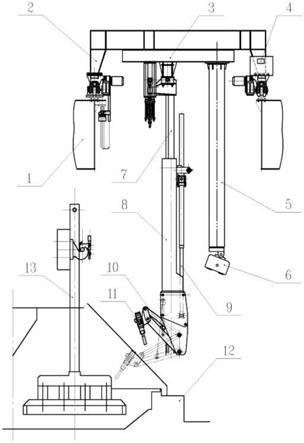

21.图1是本实用新型的结构示意图。

22.附图中的标记为:1-机组大车装置,2-机组小车装置,3-工具回转机构,4-控制装置,5-视觉升降机构,6-视觉传感器,7-固定导向架,8-移动架,9-伺服液压缸,10-带压力传感器液压缸,11-打壳机头,12-电解槽,13-残极。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述。

24.如图1所示,本实用新型是这样实施的:机组大车装置1运行在铝电解车间厂房轨道上,机组小车装置2运行在机组大车装置1的两根主梁上的轨道上,工具回转机构3安装在机组小车装置2上,机组大车装置1、机组小车装置2及工具回转机构3均具有各自的自动精确定位系统;控制装置4安装在机组小车装置2上;视觉升降机构5和固定导向架7安装在工具回转机构3上,视觉传感器6安装在视觉升降机构5上,视觉升降机构5可以带动视觉传感器6上下升降以实现不同位置的测量任务;伺服液压缸9安装在固定导向架7上,可以驱动移动架8及打壳机头11上下运动;带压力传感器液压缸10一端安装在移动架8上,可以调整打壳机头11的打击位置。整个系统由控制装置4控制。固定导向架7由型钢、导向槽等组成;移动架8由钢板、型钢等焊接而成,移动架8可以在固定导向架7的导向槽内上下滑动。

25.机组在接收到更换某一阳极的指令后,控制装置4控制机组大车装置1及机组小车装置2在电解槽12上方运行,并定位到指定残极13的上方。工具回转机构3旋转,带动视觉升降机构5和视觉传感器6至残极13的导杆上方,视觉升降机构5带动视觉传感器6上下移动以实现不同位置的空间定位测量。根据视觉传感器6反馈的空间位置信息由控制装置4计算本次打壳作业的移动路径,修正机组大车装置1、机组小车装置2及工具回转机构3的位置,并引导伺服液压缸9带动移动架8、打壳机头11向下移动,到位后,带压力传感器液压缸10伸出,当监测到油缸内压力上升时,启动打壳机头11,开始打壳。当监测到油缸内压力突然泄压时判定此点打壳结束,收回带压力传感器液压缸10。然后根据移动作业路径进行下一个点的打壳作业,直至全部打壳工作结束。

26.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1