一种电解铜箔张紧装置的制作方法

1.本实用新型涉及电解铜箔生产技术领域,具体是一种电解铜箔张紧装置。

背景技术:

2.电解铜箔生产工序简单,主要工序有三道:溶液生箔、表面处理和产品分切,其生产过程看似简单,却是集电子、机械、电化学为一体,并且是对生产环境要求特别严格的一个生产过程。

3.在电解铜箔生箔过程中,生箔机在设计安装时未考虑铜箔张紧问题,导致铜箔生箔过程中易出现抖动问题,进而造成铜箔出现撕边断带缺陷、无法提高产品米数、造成阴极辊烧伤等,同时受抖动影响,生产过程中铜箔毛面易出现条纹皱、划线等质量缺陷。因此,本领域技术人员提供了一种电解铜箔张紧装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种电解铜箔张紧装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种电解铜箔张紧装置,包括支撑架,主体架,所述主体架的一端转动安装有剥离辊,且主体架的另一端转动安装有收卷辊,所述剥离辊的一侧靠近上端位置处转动安装有入槽导辊,所述主体架的两侧靠近中段位置处固定安装有无阻尼调节气缸,所述无阻尼调节气缸的上端转动安装有调节辊,所述主体架的上端位于调节辊的一侧安装有烘箱,所述烘箱的一侧转动安装有风刀,所述主体架的顶部两端对称安装有压力传感器,两个所述压力传感器之间安装有压力辊,所述主体架的前端固定安装有支撑架,所述支撑架的上表面开设有阳极槽,所述阳极槽的内部转动安装有阴极辊。

6.作为本实用新型更进一步的方案:所述主体架的内部位于入槽导辊的下方安装有防氧化槽,所述防氧化槽内部安装有防氧化液下辊。

7.作为本实用新型更进一步的方案:所述防氧化液下辊的上方转动安装有导电辊,所述导电辊的上端安装有防氧化压辊,所述调节辊的两端均对称安装有气动伸缩杆。

8.作为本实用新型更进一步的方案:所述调节辊的一侧转动安装有出槽辊,所述出槽辊的表面设有防滑套。

9.作为本实用新型更进一步的方案:所述主体架的内部位于压力辊与收卷辊之间转动安装有张力辊,所述张力辊的下方转动安装有导辊。

10.作为本实用新型更进一步的方案:两个所述压力传感器的信号输出端安装有控制器,所述控制器与两个无阻尼调节气缸之间通过电性连接。

11.与现有技术相比,本实用新型的有益效果是:

12.1.通过压力传感器检测压力辊抖动情况并发出信号,信号传向控制器,继而判断是否调节无阻尼调节气缸,当张力偏大时无阻尼调节气缸收缩,张力偏小无阻尼调节气缸

舒张,从而带动调节辊升降,使得铜箔始终保持张力处于稳定的范围内,最终起到自动消除抖动的作用,达到生产过程中防止铜箔抖动的目的,进而解决撕边问题;

13.2.通过调节辊、张力辊降低了铜箔条纹皱的产生,提升了铜箔品质,提高了铜箔的成品率,并有助于铜箔的稳定性生产;

14.3.由于调节辊、张力辊能够起到保护作用,降低了阴极辊烧伤现象,有效的延长了阴极辊的使用周期,降低了阴极辊抛磨次数及成本;

15.4.因阴极辊烧伤现象得到改善,进而降低了人员更换阴极辊的次数,降低了人员劳动强度。

附图说明

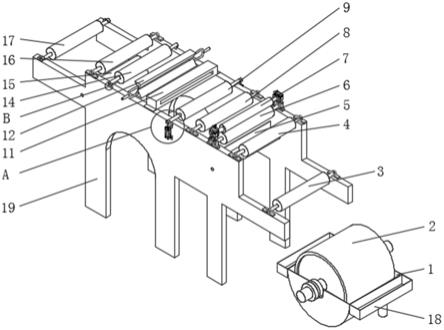

16.图1为一种电解铜箔张紧装置的结构示意图;

17.图2为一种电解铜箔张紧装置图1中a处的放大的结构示意图;

18.图3为一种电解铜箔张紧装置图1中b处的放大的结构示意图;

19.图4为一种电解铜箔张紧装置的原理图。

20.图中:1、阳极槽;2、阴极辊;3、剥离辊;4、入槽导辊;5、防氧化液下辊;6、导电辊;7、防氧化压辊;8、出槽辊;9、调节辊;10、无阻尼调节气缸;11、烘箱;12、风刀;13、压力传感器;14、压力辊;15、导辊;16、张力辊;17、收卷辊;18、支撑架;19、主体架。

具体实施方式

21.请参阅图1~4,本实用新型实施例中,一种电解铜箔张紧装置,包括支撑架18,主体架19,主体架19的一端转动安装有剥离辊3,且主体架19的另一端转动安装有收卷辊17,剥离辊3的一侧靠近上端位置处转动安装有入槽导辊4,主体架19的两侧靠近中段位置处固定安装有无阻尼调节气缸10,无阻尼调节气缸10的上端转动安装有调节辊9,主体架19的上端位于调节辊9的一侧安装有烘箱11,烘箱11的一侧转动安装有风刀12,主体架19的顶部两端对称安装有压力传感器13,两个所述压力传感器13之间安装有压力辊14,主体架19的前端固定安装有支撑架18,支撑架18的上表面开设有阳极槽1,阳极槽1的内部转动安装有阴极辊2,在使用时,阳极槽1在电解铜箔中作为正极供电,阴极辊2在电解铜箔中作为负极,从而实现电解沉积形成铜箔,将铜箔依次通过剥离辊3、入槽导辊4,从而使得铜箔从从阴极辊2上剥离并送入防氧化槽内部,从而实现铜箔的防氧化处理,将铜箔的一端通过调节辊9输入无阻尼调节气缸10内部,从而铜箔的烘干,转动风刀12有利于进一步保持铜箔表面干燥,提高铜箔的生产质量,进一步将铜箔的一端依次通过压力辊14、导辊15、张力辊16,从而降低了铜箔条纹皱的产生,提升了铜箔品质,提高了铜箔的成品率,并有助于铜箔的稳定性生产,在此过程中,通过压力传感器13检测铜箔抖动情况并发出信号,信号传向控制器,继而通过控制器判断是否调节无阻尼调节气缸10,当张力偏大时无阻尼调节气缸10收缩,张力偏小无阻尼调节气缸10舒张,从而带动调节辊9升降,使得铜箔始终保持张力处于稳定的范围内,最终起到自动消除抖动的作用,达到生产过程中防止铜箔抖动的目的,进而解决撕边问题。

22.在图1中,主体架19的内部位于入槽导辊4的下方安装有防氧化槽,防氧化槽内部安装有防氧化液下辊5,通过防氧化液下辊5的设置,使得铜箔沉入防氧化槽内部,从而有利

于铜箔的防氧化处理。

23.在图1中,防氧化液下辊5的上方转动安装有导电辊6,导电辊6在防氧化槽的电镀过程中,作为负极供电,从而实现铜箔的防氧化处理,导电辊6的上端安装有防氧化压辊7,调节辊9两端均对称安装有电动伸缩杆,通过电动伸缩杆调节调节辊9的高度。

24.在图1中,调节辊9的一侧转动安装有出槽辊8,出槽辊8的表面设有防滑套,有利于铜箔从防氧化槽内部输出。

25.在图1中,主体架19的内部位于压力辊14与收卷辊17之间转动安装有张力辊16,张力辊16的下方转动安装有导辊15,降低了铜箔条纹皱的产生,提升了铜箔品质,提高了铜箔的成品率,并有助于铜箔的稳定性生产。

26.在图4中,两个压力传感器13的信号输出端安装有控制器,控制器与两个无阻尼调节气缸10之间通过电性连接,通过压力传感器13检测压力辊14抖动情况并发出信号,信号传向控制器,继而通过控制器判断是否调节无阻尼调节气缸10,当张力偏大时无阻尼调节气缸10收缩,张力偏小无阻尼调节气缸10舒张,从而带动调节辊9升降,使得铜箔始终保持张力处于稳定的范围内,最终起到自动消除抖动的作用,达到生产过程中防止铜箔抖动的目的,进而解决撕边问题。

27.本实用新型的工作原理是:本实用新型结构简单、设计新颖,在使用时,阳极槽1在电解铜箔中作为正极供电,阴极辊2在电解铜箔中作为负极,从而实现电解沉积形成铜箔,将铜箔依次通过剥离辊3、入槽导辊4,从而使得铜箔从从阴极辊2上剥离并送入防氧化槽内部,通过防氧化液下辊5的设置,使得铜箔沉入防氧化槽内部,导电辊6在防氧化槽的电镀过程中,作为负极供电,从而实现铜箔的防氧化处理,通过防氧化压辊7挤压铜箔,从而使得铜箔表面的防氧化液被挤干,继而通过出槽辊8将铜箔导出防氧化槽,将铜箔的一端通过调节辊9输入无阻尼调节气缸10内部,从而铜箔的烘干,转动风刀12有利于进一步保持铜箔表面干燥,提高铜箔的生产质量,进一步将铜箔的一端依次通过压力辊14、导辊15、张力辊16,从而降低了铜箔条纹皱的产生,提升了铜箔品质,提高了铜箔的成品率,并有助于铜箔的稳定性生产,在此过程中,通过压力传感器13检测铜箔抖动情况并发出信号,信号传向控制器,继而通过控制器判断是否调节无阻尼调节气缸10,当张力偏大时无阻尼调节气缸10收缩,张力偏小无阻尼调节气缸10舒张,从而带动调节辊9升降,使得铜箔始终保持张力处于稳定的范围内,最终起到自动消除抖动的作用,达到生产过程中防止铜箔抖动的目的,进而解决撕边问题,另外,由于调节辊9、张力辊16能够起到保护作用,降低了阴极辊2烧伤现象,有效的延长了阴极辊2的使用周期,降低了阴极辊2抛磨次数及成本,进而降低了人员更换阴极辊2的次数,降低了人员劳动强度。

28.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1