供电整流机组的制作方法

1.本实用新型涉及供电系统技术领域,具体为供电整流机组。

背景技术:

2.2017年之前,大部分设计院对于电解铝系列的供电系统,多采用n+1备用容量,但随着部分电解铝供电系统整流变、整流柜等主要设备共性缺陷的增多,已不能满足对电解系列供电安全性的需求,尤其是夏季生产阶段,无法保证设备停运消缺检修的安全运行需要。当一台整流机组检修,另一台若出现故障,只能限电流运行。而电解铝行业由于其电解槽用电负荷均为一类负荷,一旦动力供电系统出现长时间限负荷或停电,将威胁整个电解系列的安全,甚至于引发系列停电事故,给企业及社会造成非常巨大的经济损失。

3.同时,以往供电整流系列n+1的备用容量设计,在一台机组检修,n台整流机组运行时,整流变、整流变阀侧母线及整流柜分支母线损耗受负荷变化影响较明显,出现温度和压降明显上升,损耗增加,造成整流效率下降,整流电耗增加。

技术实现要素:

4.本实用新型的目的在于提供供电整流机组,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:供电整流机组,包括厂区主干道、整流所、整流变和连接导线,所述整流所设置于厂区主干道的底部,所述整流变设置于厂区主干道的顶部,所述连接导线固定连接于整流所的顶部。

6.所述整流所由整流变间隔、新增整流变间隔、原油坑、油道和事故油池组成,所述整流变间隔设置于整流所的内部,所述新增整流变间隔固定安装于整流变间隔的左侧。

7.优选的,所述原油坑固定安装于新增整流变间隔的顶部,所述油道设置于原油坑的顶部,所述事故油池固定安装于整流变的左侧。

8.优选的,所述原油坑通过油道与事故油池连通,所述整流变间隔等间距分布于整流所的内部,所述新增整流变间隔与整流变间隔电压、容量、阻抗等参数均相同。

9.优选的,所述整流变由进线、通电导线、动力变间隔和中心配电所组成,所述进线固定连接于整流变的顶部,所述通电导线固定连接于进线的顶部,所述动力变间隔固定安装于通电导线远离进线的的一端,所述中心配电所固定安装于动力变间隔的顶部。

10.优选的,所述动力变间隔的数量为两个,两个所述动力变间隔通过通电导线与进线电性连接,所述中心配电所与动力变间隔电性连接。

11.优选的,所述整流所通过连接导线与整流变电性连接。

12.与现有技术相比,本实用新型的有益效果是:

13.1.该供电整流机组,在产电解铝在系列带电运行情况下,增加一套整流机组,机组的选用应使用原设计相同电压、容量、阻抗等相同参数的整流设备,供电整流系列增加备用容量后,实现了安全备用容量的增加,可以实现n+2的良好备用,提升了电解系列的安全运行系数。降低了单台整流机组故障对电解系列运行安全的影响,除电解系列安全系数提升

外,整流变、阀侧出线及直流分支母线均出现较大程度损耗降低,供电整流效率提高,电解系列可比交流电耗降低。

14.2.该供电整流机组,在对已完成改造的1个600ka系列的电解系列进行核算发现,该供电整流所实现供电系统备用容量由n+1技改为n+2模式供电后,虽然调压变本体、整流柜本体总损耗变化不明显,但整流变、整流变阀侧母线及整流柜分支母线损耗降低较多,节能效果明显。

附图说明

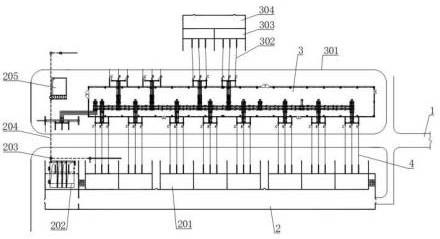

15.图1为本实用新型的整体结构示意图。

16.图中:1厂区主干道、2整流所、201整流变间隔、202新增整流变间隔、203原油坑、204油道、205事故油池、3整流变、301进线、302通电导线、303动力变间隔、304中心配电所、4连接导线。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1,本实用新型提供一种技术方案:供电整流机组,包括厂区主干道1、整流所2、整流变3和连接导线4,整流所2设置于厂区主干道1的底部,整流变3设置于厂区主干道1的顶部,连接导线4固定连接于整流所2的顶部,整流所2通过连接导线4与整流变3电性连接。

19.整流所2由整流变间隔201、新增整流变间隔202、原油坑203、油道204和事故油池205组成,整流变间隔201设置于整流所2的内部,新增整流变间隔202固定安装于整流变间隔201的左侧,原油坑203固定安装于新增整流变间隔202的顶部,油道204设置于原油坑203的顶部,事故油池205固定安装于整流变3的左侧,原油坑203通过油道204与事故油池205连通,整流变间隔201等间距分布于整流所2的内部,新增整流变间隔202与整流变间隔201电压、容量、阻抗等参数均相同。

20.整流变3由进线301、通电导线302、动力变间隔303和中心配电所304组成,进线301固定连接于整流变3的顶部,通电导线302固定连接于进线301的顶部,动力变间隔303固定安装于通电导线302远离进线301的的一端,中心配电所304固定安装于动力变间隔303的顶部,动力变间隔303的数量为两个,两个动力变间隔303通过通电导线302与进线301电性连接,中心配电所304与动力变间隔303电性连接。

21.在对已完成改造的1个600ka系列的电解系列进行核算发现,该供电整流所实现供电系统备用容量由n+1技改为n+2模式供电后,虽然调压变本体、整流柜本体总损耗变化不明显,但整流变、整流变阀侧母线及整流柜分支母线损耗降低较多,节能效果明显。

22.1. n+1台运行整流效率:

23.该整流所2018年正常运行n+1台整流机组。2018年3-4月份4#变压器大修时段平均整流效率97.61%,大修前后平均整流效率97.84%。n+1台和n台整流效率差值0.23%;2#变压

器大修时段平均整流效率97.51%,大修前后平均整流效率97.75%。n+1台和n台整流效率差值0.24%。n+1台运行和n台运行整流效率平均差值0.233%。

24.2.n+2台运行整流效率:

25.该整流所2019年增加安全备用容量后正常运行n+2台整流机组。2019年4-5月份1#变压器检修时段n+1台运行平均整流效率97.68%,检修前后n+2台运行平均整流效率97.86%。n+2台和n+1台整流效率差值0.18%;7#变压器检修时段平均整流效率97.52%,检修前后平均整流效率97.67%。n+2台和n+1台整流效率差值0.15%;n+2台运行和n+1台运行整流效率平均差值0.165%。

26.3.根据整流效率变化可做如下结论:

27.n+1运行方式,一台整流机组检修n台运行时,平均整流效率下降0.233%;

28.n+1运行方式,增加备用容量为n+2时,平均整流效率上升0.165%。

29.n+2台与n+1台总损耗及效率对比:

30.该整流所n+2台日总降最低损耗=整流变阀侧出线日降损耗(12030kwh)+整流柜分支出线日降损耗(655.2kwh)+整流变日降损耗(7056kwh)=19741.2kwh。即每天降低电耗19741.2kwh,按照0.5元/kwh电费计算,每天可节约9870.6元,每年将节约电费360.28万元。

31.在产电解铝在系列带电运行情况下,增加一套整流机组,机组的选用应使用原设计相同电压、容量、阻抗等相同参数的整流设备,供电整流系列增加备用容量后,实现了安全备用容量的增加,可以实现n+2的良好备用,提升了电解系列的安全运行系数。降低了单台整流机组故障对电解系列运行安全的影响,除电解系列安全系数提升外,整流变、阀侧出线及直流分支母线均出现较大程度损耗降低,供电整流效率提高,电解系列可比交流电耗降低,在对已完成改造的1个600ka系列的电解系列进行核算发现,该供电整流所实现供电系统备用容量由n+1技改为n+2模式供电后,虽然调压变本体、整流柜本体总损耗变化不明显,但整流变、整流变阀侧母线及整流柜分支母线损耗降低较多,节能效果明显。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1