一种用于电解铝阳极钢爪的装卸平台的制作方法

1.本实用新型涉及铝电解辅助设备领域,特别是一种用于电解铝阳极钢爪的装卸平台。

背景技术:

2.阳极钢爪是电解铝行业中重要的导电和连接部件,现有的阳极钢爪通常包括:竖直设置的阳极导杆、与阳极导杆相连的横梁和平行间隔布置在横梁下方的爪腿。

3.现有的阳极钢爪的材质均为普通铸钢材质,而阳极钢爪爪腿的下部的工作温度为400-900℃,普通铸钢材质的阳极钢爪爪腿便容易氧化剥落,在使用过程中产生损耗使得该部位变细,钢爪主要用于阳极电流的通过,如果钢爪腿部变细将使钢爪腿部的电阻增加,影响钢爪通电效率,从而影响电解槽电解铝的用电效率,且随着钢爪的使用,钢爪爪腿持续损耗变细,当钢爪爪腿的直径小于一定数值的时候便不能再次使用。

4.现有的解决方法是通过人工将损耗变细不能使用的爪腿切割下来,在人工焊接新爪腿在原来的位置,但这样会耗费大量人力,且焊接时间长。

技术实现要素:

5.本实用新型的主要目的是克服现有技术的缺点,提供一种可以自动装卸钢爪,结构简单,使用方便的用于电解铝阳极钢爪的装卸平台

6.本实用新型采用如下技术方案:

7.一种用于电解铝阳极钢爪的装卸平台,包括固定设置的移动轨道、移动架、电机、升降架、升降气缸、两夹持臂、摆动气缸和支撑架,所述移动架可移动设置在移动轨道上,电机连接并驱动移动架移动,升降架可升降设置在移动架上,升降气缸连接并驱动升降架升降,两夹持臂可在夹持位置和待机位置摆动的设置在升降架上且两夹持臂相对设置,摆动气缸连接并驱动夹持臂摆动,支撑架固定设置在升降架上,所述夹持臂的顶端设置有夹持槽,两夹持臂的夹持槽开口相对设置,当两夹持臂位于夹持位置时,两夹持槽贴合在钢爪竖直杆的两侧并将钢爪的竖直杆箍紧在两夹持槽之间,且钢爪的底边支撑在支撑架上。

8.进一步地,所述移动架底部设置有两平行间隔的轮轴,所述两轮轴的两端分别设置有移动轮,移动轮可转动设置在移动轨道上,电机连接并驱动其中一根轮轴转动,从而驱使移动架在移动轨道上移动。

9.进一步地,所述移动轮的内侧沿着圆周方向延伸形成有限位板。

10.进一步地,所述升降架与移动架之间通过联杆组相连接,所述联杆组包括第一联杆和第二联杆,所述升降架的底部设置有第一滑轮槽,移动架的顶部相对的位置设置有第二滑轮槽,第一联杆的一端通过销轴连接移动架、另一端设置有第一滑轮,所述第一滑轮可滑动设置在第一滑轮槽内,第二联杆的一端通过销轴连接升降架、另一端设置有第二滑轮,所述第二滑轮可滑动设置在第二滑轮槽内,第一联杆和第二联杆之间通过销轴呈x形布置。

11.进一步地,所述支撑架包括多个支撑板,所述支撑板平行间隔布置,所述支撑板之

间的间隔距离大于钢爪爪腿之间的距离。

12.由上述对本实用新型的描述可知,与现有技术相比,本实用新型的有益效果是:

13.第一、通过夹持臂、夹持槽和支撑架,使钢爪可以稳定地被夹持在装卸平台上,并随着装卸平台的移动而移动,避免因为移动中晃动导致钢爪的位置产生偏移而影响后续步骤。

14.第二、通过移动轮和移动轨道的配合,使移动架可移动设置,并带动装卸平台移动。

15.第三、移动轮的内侧沿着圆周方向延伸形成有限位板,防止在移动中移动轮脱离移动轨道,装卸平台故障,影响后续步骤。

16.第四、通过x形设置的联杆组,增加升降架升降的稳定性的同时又不会影响升降架的升降。

附图说明

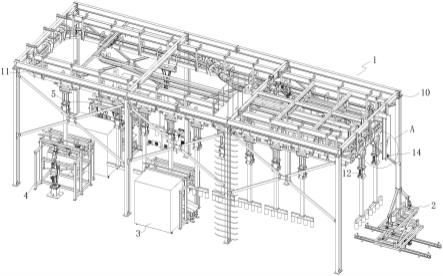

17.图1是本实用新型的具体实施方式的整体结构示意图;

18.图2是图1中a部分的局部放大图;

19.图3是本实用新型的夹持机构的结构剖视图;

20.图4是本实用新型的装卸平台的整体解雇示意图;

21.图5是本实用新型的切割装置的整体结构示意图;

22.图6是本实用新型的倒角装置的整体结构示意图;

23.图7是本实用新型实施例一的焊接装置的整体结构示意图;

24.图8是本实用新型的上料机构的部分结构示意图;

25.图9是本实用新型实施例一的翻转组件和输送机构的机构示意图;

26.图10是本实用新型的局部放大图,图中示出了实施例一的夹紧机构的结构;

27.图11是本实用新型的定位装置的部分结构示意图;

28.图12是本实用新型的内侧顶板的结构示意图;

29.图13是本实用新型的摆动顶板的结构示意图;

30.图14是本实用新型实施例二的翻转组件和输送机构的结构示意图。

31.图中:

32.1.输送装置,10.主框架,11.环形轨道,12.夹持机构,120.夹持壳,121.夹持杆,122.挤压头,13.导轮,14.拆卸机构,140.拆卸气缸,141.拆卸臂;

33.2.装卸平台,20.移动轨道,21.移动架,210.轮轴,211.移动轮,212.限位环, 213.第二滑轮槽,22.电机,23.升降架,230.第一滑轮槽,24.升降气缸,25.夹持臂,250.夹持槽,26.摆动气缸,27.支撑架,28.联杆组,280.第一联杆,2801. 第一滑轮,281.第二联杆,2811.第二滑轮;

34.3.切割装置,30.切割支架,31.切割挡板,32.旧料滑道,33.第一火焰割枪;

35.4.倒角装置,40.倒角支架,41.废料滑道,42.第二火焰割枪。

36.5.焊接装置,50.焊接支架,51.上料机构,510.上料滑道,511.推送组件,5110. 推送气缸,5111.轨道架,5112.推送滑轨,5113.推送滑块,5114.推头,5115.限位板,512.翻转组件,5120.轴座,5121.转轴,5122.翻转平台,5123.夹持部,5124. 第一直线模组,513.升

降台,5130.阻挡面,5131.直线模组,52.输送机构,520. 输送滑轨,521.输送滑块,522.输送电机,523.安装板,5231.侧板,5232.升降滑块,524.输送平台,5240.升降滑轨,5241.输送气缸,53.夹紧机构,530.夹爪, 531.靠板,532.第二直线模组,54.焊枪;

37.6.定位装置,60.支架,600.安装座,601.气缸座,602.滑轨,61.滑动挡块, 610.滑块,62.摆动顶板,620.让位面,63.压紧块,64.内侧顶板,640.竖直部, 641.水平部,642.侧边顶销,643.抬升顶销,644.连接部,65.滑动气缸,66.活动气缸,67.顶板气缸,68.压紧气缸。

具体实施方式

38.以下通过具体实施方式对本实用新型作进一步的描述。

39.实施例一:

40.参照图1,本实用新型的一种电解铝阳极钢爪爪腿的自动更换设备,包括输送装置1,装卸平台2、切割装置3、倒角装置4、焊接装置5和定位装置6,所述输送装置1用于输送需更换爪腿的钢爪,装卸平台2、切割装置3、倒角装置4和焊接装置5沿钢爪的输送方向依次布置,所述装卸平台2用于取下换好爪腿的钢爪和装上需要,所述切割装置3用于切下旧的爪腿,倒角装置4用于切削出焊接倒角,焊接装置5用于焊接新爪腿。

41.参照图1至图3,输送机构包括主框架10、环形轨道11、夹持机构12、导轮 13和拆卸机构14,装卸平台2、切割装置3、倒角装置4和焊接装置5设置在主框架10内,环形轨道11架设在主框架10上,夹持机构12通过两导轮13可沿着环形轨道11移动吊设在环形轨道11上,夹持机构12包括夹持壳120、两限位杆121、挤压头122和复位弹簧,夹持壳120中空布置,两限位杆121可摆动的设置在夹持壳120内且两限位杆121相对布置,两限位杆121通过联杆连接挤压头122,使两限位杆121可以同步摆动,复位弹簧连接挤压头122并始终对挤压头122施加一个向上的力,夹持杆121的前端有中部向内凹陷形成v形的夹持头,钢爪的导杆上开设有一个限位孔,当钢爪的导杆插入夹持壳120内,导杆顶端将两夹持杆121向两边顶开,导杆继续向上移动,当导杆移动到位后,挤压头122在复位弹簧的作用下复位,并通过联杆带动夹持杆121复位,夹持杆121的夹持头一侧插入限位孔内,另一侧贴近导杆外侧,两相对的夹持杆121将导杆夹持在夹持壳120内,拆卸机构 14设置在主框架10上且位于装卸平台2上方,包括拆卸气缸140和拆卸臂141,拆卸臂141可摆动设置,拆卸气缸140连接并驱动拆卸臂141摆动,当需要释放钢爪至装卸平台2上时,拆卸气缸140驱动拆卸臂141摆动向下摆动,拆卸臂141 挤压挤压头122,挤压头122通过联杆带动夹持杆121摆动,夹持头脱离限位孔,当导杆脱离夹持壳后,拆卸气缸140驱动拆卸臂141向上摆动,挤压头122在复位弹簧的作用下复位,带动夹持杆121复位,需更换爪腿的钢爪通过装卸平台2安装到夹持机构12上,并随着夹持机构12依次经过切割平台3切下旧爪腿、倒角装置 4切削焊接倒角、焊接装置5焊接上新爪腿后重新输送回装卸平台2。

42.参照图4,装卸平台2包括固定设置的移动轨道20、移动架21、电机22、升降架23、升降气缸24、两夹持臂25、摆动气缸26和支撑架27,移动架21可移动设置在移动轨道20上,电机22连接并驱动移动架21移动,升降架23可升降设置在移动架21上,升降气缸24连接并驱动升降架23升降,两夹持臂25可在夹持位置和待机位置摆动的设置在升降架23上且两夹持臂25相对设置,摆动气缸26连接并驱动夹持臂25摆动,支撑架27固定设置在升降架23上,所

述夹持臂25的顶端设置有夹持槽250,两夹持臂25的夹持槽250开口相对设置,当两夹持臂25位于夹持位置时,两夹持槽250贴合在钢爪导杆的两侧并将钢爪的导杆箍紧在两夹持槽250之间,且钢爪的底边支撑在支撑架27上,支撑架27包括多个支撑板,支撑板平行间隔布置,所述支撑板之间的间隔距离大于钢爪爪腿之间的距离,支撑板定端开设有与钢爪底部相适配的安置槽,安置槽内设置有缓冲垫子。

43.移动架21底部设置有两平行间隔的轮轴210,所述两轮轴210的两端分别设置有移动轮211,移动轮211可转动设置在移动轨道20上,电机22连接并驱动其中一根轮轴210转动,从而驱使移动架21在移动轨道20上移动,移动轮211的内侧沿着圆周方向延伸形成有限位环212。

44.升降架23与移动架21之间通过联杆组28相连接,所述联杆组28包括第一联杆280和第二联杆281,所述升降架23的底部设置有第一滑轮槽230,移动架21 的顶部相对的位置设置有第二滑轮槽213,第一联杆280的一端通过销轴连接移动架21、另一端设置有第一滑轮2801,所述第一滑轮2801可滑动设置在第一滑轮槽 230内,第二联杆281的一端通过销轴连接升降架23、另一端设置有第二滑轮2811,所述第二滑轮2811可滑动设置在第二滑轮槽213内,第一联杆280和第二联杆281 之间通过销轴呈x形布置。

45.参照图5,切割装置3包括切割支架30、两切割挡板31、旧料滑道32和第一火焰割枪33,所述切割挡板31和旧料滑道32设置在切割支架30上,两切割挡板 31平行间隔布置,中间形成有供钢爪移动和切割的切割通道,所述旧料滑道32位于所述切割通道下方,第一33火焰割枪设置在第一机械臂上,第一机械臂设置在切割支架30的一侧,第一机械臂的底部设置有第一加高座,旧料滑道32支腿底部设置有缓冲弹簧。

46.参照图6,倒角装置4包括倒角支架40、废料滑道41和两第二火焰割枪42,所述倒角支架40上形成有供钢爪移动和切割倒角的倒角通道,所述废料滑道41 设置在倒角支架40上且位于倒角通道下方,两第二火焰割枪42设置在第二机械臂上,第二机械臂设置在倒角支架40的两侧,第二机械臂的底部设置有第二加高座。

47.参照图7至图10,焊接装置5包括焊接支架50、上料机构51、输送机构52、两夹紧机构53和两焊枪54,所述上料机构51设置在焊接支架50前用于自动装填新爪腿,输送机构52设置在焊接支架50上且承接上料机构51的上料口用于输送装填好的新爪腿,夹紧机构53设置在输送机构52的输送轨迹上方,用于夹紧输送到位的新爪腿,所述两焊枪54布置在输送机构52两侧用于焊接新爪腿。

48.上料机构51包括一倾斜设置的上料滑道510、水平设置的推送组件511、设置在推送组件511推送终点的翻转组件512,推送组件511设置在上料滑道510最低端的一侧,上料滑道510最低端可升降设置有升降台513,所述升降台的台面倾斜设置且升降台的一侧形成有竖直的阻挡面5130,阻挡面5130和推送组件511之间设置有直线模组5131,直线模组5131连接并驱动升降台513升降,当升降台513 提升至最顶端时,升降台513台面的最低点至少与推送组件511的最高点持平,升降台513可将位于上料滑道510最低点的新爪腿输送至推送组件511并通过推送组件511推送至翻转组件512,所述翻转组件512将水平状态的新爪腿翻转成竖直状态后送至输送机构52。

49.推送组件511包括推送气缸5110、两相对设置的轨道架5111,推送滑轨5112、推送滑块5113、推头5114和限位板5115,推送滑轨5112设置在两轨道架5111 中间,推送滑块

5113可滑动地设置在推送滑轨5112上,推头5114设置在推送滑块5113上,推送气缸5110连接并驱动推送滑块5113滑动,所述轨道架5111上形成有圆弧面,两轨道架5111上的圆弧面相对布置形成一个半圆轨道,所述轨道架 5111的圆弧面上沿着轨道的延伸方向设置有多个轴承,使新爪腿在输送过程中更为顺畅,所述限位板5115设置在远离上料滑道510一侧的轨道架5111外侧。

50.翻转组件512包括轴座5120、转轴5121、翻转平台5122、两夹持部5123、第一直线模组5124和翻转电机,所述轴座5120设置在焊接支架50上,转轴5121 可转动设置在轴座5120内,翻转平台5122设置在转轴5121上且可随转轴5121 转动而转动,两夹持部5123可移动设置在翻转平台5122上且两夹持部5123相对设置,第一直线模组5124连接并驱动夹持部5123移动,所述翻转平台5122上设置有多个平行间隔布置的万向球,所述万向球设置在两夹持部5123之间。

51.输送机构52包括两输送滑轨520、两输送滑块521、输送电机522、安装板523 和输送平台524,所述两输送滑轨520平行间隔设置在焊接支架50上,所述两输送滑块521分别可滑动设置在两输送滑轨520上,安装板523设置在两输送滑块 521上,所述输送平台524可升降设置在安装板523上,输送电机522通过齿条和齿轮驱动安装板523沿输送滑轨520移动,安装板523上开设有让位口和固定设置的两侧板5231,两侧板5231平行间隔设置,让位口开设在两侧板5231之间,所述输送平台524穿过让位口设置在两侧板5231之间,所述输送平台524包括升降滑轨5240和输送气缸5241,所述两侧板5231内侧固定设置有升降滑块5232,升降滑轨5240可滑动连接升降滑块5232,输送气缸5241连接并驱动输送平台524 沿升降滑轨5240滑动。

52.两组夹紧机构53平行间隔布置,每组夹紧机构53可夹持两个爪腿,夹紧机构 53包括相对设置的夹爪530和靠板531,所述焊接支架50上固定设置有两相对的第二直线模组532,所述两第二直线模组532分别连接和驱动夹爪530和靠板531,夹爪530与靠板531配合可将新爪腿夹持在钢爪下方并使新爪腿的顶面与钢爪的焊接部位相接触。

53.参照图11至图13,多组定位装置6分别设置在切割支架30、倒角支架40和焊接支架50上方,用于夹紧限制钢爪在每个装置上的位置,定位装置6包括支架 60、相对设置的滑动挡块61和摆动顶板62,相对设置的压紧块63和内侧顶板64、滑动气缸65、活动气缸66、顶板气缸67和压紧气缸68,滑动挡块61可滑动设置在支架60上,摆动顶板62、压紧块63和内侧顶板64可摆动设置在支架60上,滑动气缸65连接并驱动滑动挡块61滑动,活动气缸66连接并驱动摆动顶板62 摆动,顶板气缸67连接并驱动内侧顶板64摆动,压紧气缸68连接并驱动压紧块 63摆动,滑动挡块61、摆动顶板62、压紧块63和内侧顶板64相互配合限制钢爪各个方向的位置。

54.内侧顶板64包括一竖直部640和垂直竖直部640的水平部641,所述竖直部 640上设置有可顶抵钢爪侧面的侧边顶销642,所述水平部641上设置有可顶抵钢爪底部的抬升顶销643,当侧边顶销642顶抵在钢爪侧面时,抬升顶销643顶抵在钢爪底部,支架60上相应的位置设置有安装座600和气缸座601,内侧顶板64的竖直部640上开设有一轴孔,内侧顶板64通过销轴连接安装座600,内侧顶板64 的竖直部640沿着与水平部641相反的方向延伸形成有连接部644,所述连接部644 通过销轴与顶板气缸67的活塞杆连接,顶板气缸67通过销轴与气缸座601连接,定位装置6包括有两组内侧顶板64和顶板气缸67,两组内侧顶板64平行

间隔布置,两组顶板气缸67平行间隔布置。

55.支架60一侧设置有滑轨602和滑动气缸65,滑动顶块61设置有滑块610,滑动顶块61通过滑块610在滑轨602上滑动,滑动气缸65连接并驱动滑动顶块61 滑动。

56.压紧块63具有一支架连接端和一气缸连接端,支架上相应的位置设置有安装座600和气缸座601,支架连接端630通过销轴连接安装座600,气缸连接端通过销轴连接压紧气缸68的活塞杆,压紧气缸68通过销轴连接气缸座601,定位装置 6包括两组所述压紧块63和压紧气缸68,两组压紧块63平行间隔布置,两组压紧气缸68平行间隔布置。

57.摆动顶板62的内侧形成有一个圆弧形的让位面620,让位面620一侧形成有气缸连接端,另一侧形成有顶抵头,远离所述让位面620的一侧形成有支架连接端,支架60上相应的位置设置有气缸座601和安装座600,支架连接端通过销轴连接安装座600,气缸连接端通过销轴连接活动气缸66的活塞杆,活动气缸66通过销轴连接气缸座601。

58.定位装置6的具体定位方法为:滑动气缸65驱动滑动挡块61滑动至爪腿的移动轨迹前,爪腿移动并被滑动挡块61阻挡定位,顶板气缸67驱动内侧顶板64摆动,使抬升顶销643顶抵钢爪的底部并将钢爪抬升,压紧气缸68驱动压紧块63 摆动,使压紧块63顶抵钢爪对钢爪进行一次预定位,使内侧顶板64的侧边顶销 642接触钢爪,压紧气缸68驱动压紧块63脱离钢爪,同时活动气缸66驱动摆动顶板62摆动,使摆动顶板62顶抵钢爪远离滑动挡块61的一侧,使钢爪被定位在摆动顶板62和滑动挡块61之间,压紧气缸68重新驱动压紧块63摆动,使压紧块 63重新顶抵钢爪,将钢爪定位在滑动挡块61、摆动顶板62、压紧块63和内侧顶板64之间,完成钢爪的定位。

59.继续参照图1至图13,本实用新型使用时,装卸平台2通过移动轮211和移动轨道20进行移动并交替输送已更换完新爪腿的钢爪和待更换新爪腿的钢爪,当装卸平台2输送待更换新爪腿的钢爪时,装卸平台2移动至夹持机构12的下方,升降气缸24驱动升降架23上升,直到钢爪的导杆卡入夹持机构12上,摆动气缸 26驱动夹持臂25摆动至待机位置,松开钢爪导杆,同时升降气缸24驱动升降架 23下降使待更换新爪腿的钢爪脱离装卸平台2。

60.夹持机构12通过两个导轮13沿着环形轨道11移动,移动至切割装置3上方,设置在切割装置3上的定位装置6对钢爪进行定位,将钢爪定位在切割装置3的上方,第一火焰割枪33对钢爪的旧爪腿进行切割,切割后的旧爪腿落入旧料滑道32 内,当钢爪上的旧爪腿全部切割完后,定位装置6脱离钢爪,使钢爪可以随着夹持机构12沿着环形轨道11继续移动。

61.当钢爪移动至倒角装置4上方的时候,设置在倒角装置4上的定位装置6对钢爪进行定位,使钢爪固定在倒角装置4上,倒角支架40两侧的第二火焰割枪42 对钢爪底部进行切割,使钢爪底部形成一个清晰平整的焊接倒角,切割废料落入废料滑道41内,当倒角切割完成后,定位装置6脱离钢爪,使钢爪可以继续移动。

62.当钢爪移动至焊接装置5上方的时候,定位装置6对钢爪进行定位,使钢爪固定在焊接装置5上,上料机构51的升降台513上升,升降台513上的新爪腿随着升降台513上升,升降台513上升至最高点时,升降台513的最低点和推送组件 511的最高点持平,因为升降台513的台面倾斜设置,因此爪腿可以沿着台面滚落至推送组件511内,推送气缸5110驱动推头5114移动,推头5114推动滑落至推送轨道内的新爪腿移动至翻转平台5122上,第一直线模组5124驱动夹持部5123 移动,两夹持部5123将新爪腿夹紧后,翻转电机驱动翻转平台5124转动,将水平状态的新爪腿翻转为竖直状态并放置在输送平台524上,第一直线模组

5124驱动夹持部5123移动,两夹持部5123松开新爪腿。

63.输送电机522驱动输送平台524移动,使新爪腿移动至对应钢爪倒角的位置,输送气缸5241驱动驱动输送平台524上升,使新爪腿的顶面与钢爪的倒角部位相接触,第二直线模组532驱动夹爪530和靠板531移动将新爪腿夹持在该位置,输送气缸5241驱动输送平台524下降继续输送下一新爪腿,焊枪54对新爪腿进行焊接,因为设置有两组平行的夹紧机构53,每组夹紧机构53可夹持两个新爪腿,当一组夹紧机构53处于夹持新爪腿状态时,输送平台524可以输送下一个新爪腿至另一组夹紧机构53上,当前一组夹紧机构53处的新爪腿焊接完成后,焊枪54可以直接对后一组的新爪腿进行焊接,此时前一组夹紧机构53可松开并夹持输送平台524输送的另一个新爪腿继续等待焊接,如此交叉输送进行焊接,可以使焊接和上料连续进行,节省焊接时间。

64.当钢爪上的新爪腿全部焊接完成后,定位装置6松开钢爪,使钢爪继续沿着环形轨道11移动,待钢爪重新回到装卸平台2上方时,装卸平台2的升降架23上升,使支撑架27支撑在钢爪的底部,同时摆动气缸26驱动夹持臂25摆动将钢爪的导杆箍紧在两相对的夹持槽250内,拆卸气缸140驱动拆卸臂141摆动,使夹持机构 12松开钢爪,装卸平台2将焊接完成的钢爪输送出去,完成整个焊接过程。

65.实施例二:

66.参照图14,与实施例一相比,区别技术特征在于:所述夹紧机构53设置在输送平台524上,夹紧机构53包括相对设置的夹爪530和靠板531,所述夹爪530 和靠板531设置在输送平台524为设置输送滑轨5240的两侧,所述输送平台524 上设置有万向球,万向球可辅助夹紧机构53对新爪腿进行夹紧定位。

67.上述仅为本实用新型的两个具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1