PCB板电镀方法与流程

pcb板电镀方法

技术领域

1.本发明涉及一种pcb生产工艺方法领域,尤其涉及一种pcb的电镀方法。

背景技术:

2.电镀,主要为利用直流(脉冲)电流,在溶液中将带正电的金属离子送到位于阴极的导体表面。即将溶液中金属成份利用电解还原的方法将其附着于被电镀物之表面上,以提供足够的导电性/厚度及防止导电电路出现执和机械缺陷。在此制程即是将铜离子还原成铜金属,使板面及孔内得到我们所需要的镀层厚度。 pcb制程电镀铜又分为一次铜及二次铜与tenting电镀。双面板以上完成钻孔后即进行镀通孔(platedthroughhole,pth)步骤,其目的使孔壁上之非导体部份之树脂及玻纤束进行金属化(metalization),以进行后来之电镀铜制程,完成足够导电及焊接之金属孔壁。

3.现有的pcb电镀装置因阳极钛篮(铜球)面积设计过大,阴极面积小(pcb 板),现阴阳面积比例为1:2.5,导致pcb板在生过程中铜离子浓度持续上升,影响镀铜深度能力,因此需要提升镀铜深度能力。常规阴阳面积比例为1:2,现有的电镀方法不能改变面积比例,因此需要通过改造阳极钛篮降低铜离子浓度的方法来提升镀铜深度能力。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种pcb的电镀方法。

5.本发明的技术方案是:

6.一种pcb板电镀方法,包括以下步骤:

7.s1,测量电镀处理的pcb的宽度;

8.s2,将所述pcb挂置于夹具上,所述pcb的长度方向侧边与所述挂机相连接;

9.s3,对所述夹具和所述pcb进行第一次酸洗处理;

10.s4,对所述pcb进行第一次镀铜;所述夹具悬挂于第一镀铜槽的阴极棒上,调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1,将酸洗处理过的所述pcb完全浸没在电镀液进行第一次镀铜,使所述pcb 表面形成第一铜层;

11.s5,将表面形成第一铜层的所述pcb和所述夹具进行第一次水洗;

12.s6,对所述pcb完全浸没在微蚀槽进行微蚀,使所述pcb的铜面粗糙度增加;

13.s7,将表面形成第一铜层的所述pcb和所述夹具进行第二次水洗;

14.s8,对所述夹具和所述pcb进行第二次酸洗处理;

15.s9,对所述pcb第二次镀铜:所述夹具悬挂于第二镀铜槽的阴极棒上,调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1: 1,将酸洗处理过的所述pcb完全浸没在电镀液进行第二次镀铜,使所述pcb 表面形成第二铜层;

16.s10,将所述pcb进行第三次水洗。

17.优选的,所述第一镀铜槽内的电解液包括:cuso460-80g/l、h2so

4 12.6-14.6%、hcl40-60ppm,所述第一次镀铜的温度为22-32℃。

18.优选的,所述第二镀铜槽内的电解液包括:cuso460-80g/l、h2so

4 12.6-14.6%、hcl40-60ppm、光亮剂1-3ml/l以及抑制剂20-40ml/l,所述第一次镀铜的温度为20-24℃。

19.优选的,所述钛篮内的铜球与所述镀铜槽的阳极棒相连接。

20.优选的,所述升降机构包括设置于所述设置于所述钛篮底部的pvc管,所述pvc管内套有一pvc材质的实心顶块,所述顶块与所述pvc管滑动连接, pvc管的底部设置有一底座,所述底座与所述pvc管固定连接,所述pvc管内设置有一升降气缸,所述升降气缸的自由端与固定端分别与所述顶块和所述底座相连接。

21.优选的,所述第一次电镀与所述第二次电镀时镀铜电流密度为17-30asf。

22.优选的,所述微蚀槽内的微蚀液包括na2s2o840-80g/l以及h2so43-5%,所述微蚀的温度维持在30-34℃,所述微蚀的时间为1-2分钟。

23.优选的,所述一次酸洗与所述二次酸洗的酸洗液包括h2so43-10%,温度维持在22-28℃,时间为0.5-1分钟。

24.优选的,所述夹具的材料具有导电性的材质。

25.本发明的有益技术效果是:

26.一、本发明方法通过pcb电镀铜时调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1,减少钛篮内阳极(铜球)面积,不仅使得电镀铜时避免出现尖端效应而导致铜面均匀性差的问题,而且还会使得镀铜槽内的铜离子随着电镀的进行不会升高,防止随电镀进行镀铜槽内的铜离子浓度变高影响镀铜效果,提升了电镀时的镀铜深度能力。

27.二、本发明方法通过第一次电镀与第二次电镀的两次镀铜,防止单次电镀铜出现蚀刻不良,背光不平整的状况,影响pcb的质量,第一次电镀可以在pcb 表面形成薄的第一铜层,通过微蚀使铜面粗糙,再由第二次镀铜在pcb表面镀出均匀的铜层,提升了镀铜效果。

28.三、本发明方法通过对pcb电镀过程中的水洗和酸洗步骤,提高了pcb板面的清洁度,同时去除了板面杂质,为后续的电镀铜步骤提供了良好的镀铜环境,进一步提升了铜与pcb的结合力,提升了电镀效果。

29.四、本发明方法通过电镀调节钛篮内底部的升降机构提升阳极钛篮内铜球的高度,使得镀铜槽内的铜球面积得到减少,从而减少铜球的损耗,避免了不必要的浪费减少生产成本。

附图说明

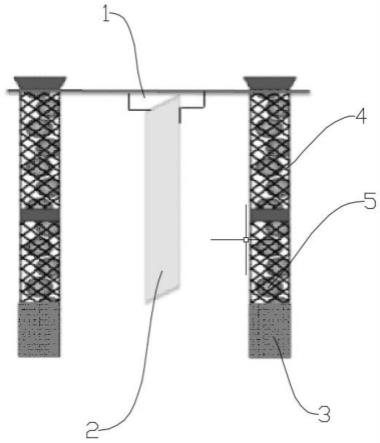

30.图1是本实施例1中的电镀阴极与阳极尺寸相同状态示意图;

31.图2是本对比例1中的电镀阴极与阳极尺寸不同状态示意图;

32.图3是本实施例1中的电镀阴极与阳极尺寸相同状态铜离子移动的示意图;

33.图4是本对比例1中的电镀阴极与阳极尺寸不同状态铜离子移动的示意图;

34.图5是本发明的升降机构的结构示意图;

35.图中:

36.1-夹具,2-pcb,3-升降机构,301-pvc管,302-顶块,303-升降气缸,304

‑ꢀ

底座,4-钛篮,5-铜球。

具体实施方式

37.为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

38.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

40.实施例1

41.本具体实施例详细公开了一种pcb板电镀方法,包括以下步骤:

42.s1,测量电镀处理的pcb的宽度;通过电镀前测量pcb的宽度,可以为后续电镀步骤中的阳极高度确定数值,本实施例中的pcb板宽大约为710mm。

43.s2,将所述pcb挂置于夹具上,所述pcb的长度方向侧边与所述挂机相连接;所述夹具的材料具有导电性的材质;夹具设置有夹持机构能够将pcb长侧边夹住,并输送至后续电镀工艺。

44.s3,对所述夹具和所述pcb进行第一次酸洗处理;第一次酸洗酸洗液包括 h2so43-10%,温度维持在22-28℃,时间为0.5-1分钟;第一次酸洗可以去除pcb板面的的氧化物,夹具与pcb连接在酸洗槽内进行振动并配酸洗槽内的酸洗也循环搅拌提升pcb的酸洗效果,能够在第一次镀铜前将pcb板面上的氧化物去除干净,并使pcb板适应镀铜槽内的强酸环境,提升镀铜效率。

45.s4,对所述pcb进行第一次镀铜:所述夹具悬挂于第一镀铜槽的阴极棒上,调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为 1:1,将酸洗处理过的所述pcb完全浸没在电镀液进行第一次镀铜,使所述pcb 表面形成第一铜层;所述第一镀铜槽内的电解液包括:cuso460-80g/l、h2so

4 12.6-14.6%、hcl40-60ppm,所述第一次镀铜的温度为22-32℃,电流密度为7-30asf。

46.在本实施例中,pcb板的纵横比为8:1,第一次镀铜可以保护刚刚沉积化学铜,通过电镀将铜层加厚到一定的程度,让各孔的铜厚可以达到0.2-0.5mil,第一次镀铜通将安装有pcb的夹具放置于第一镀铜槽内,并与第一镀铜槽的阴极棒相连接,使得pcb板的顶部与第一镀铜槽内的液面相持平,夹具夹持住pcb 与阴极棒相连接设置于两个钛篮之间,通过调整钛篮底部的升降机构可以将钛篮内的铜球抬起,使得钛篮内的铜球在镀铜槽内的高度与pcb板的宽度保持相同,提升电镀铜层的均匀性。

47.需要说明的是,电镀时电流分布受阴、阳极几何形状所影响,当阴极的pcb 尺寸小于阳极时会出现尖端效应,即电流会集中在板子中凸出部分或板子的边缘部分,造成板子两端镀层厚中间薄均匀性不佳。并且阳极尺寸大时,随着电镀的进行,镀铜槽内的铜离子浓度不断升高,使得电镀的极限电流升高,极化电阻降低,因此板面的均匀性以及孔内的tp值

将会降低。本发明方法可以对钛篮底部的升降机构进行调整钛篮内铜球的高度,使得pcb板宽度与阳极的铜球高度为1:1,不仅避免了出现尖端效应而导致铜面均匀性差的问题,还防止随电镀进行镀铜槽内的铜离子浓度变高影响镀铜效果。

48.s5,将表面形成第一铜层的所述pcb和所述夹具进行第一次水洗:第一次水洗在38-42℃的温度下进行,清洗5-6分钟,清洗液包括清洁剂40-60ml/l以及硫酸40-60ml/l,水洗可以去除板子上的油污、残胶等杂质使板面清洁。

49.s6,对所述pcb完全浸没在微蚀槽进行微蚀,使所述pcb的铜面粗糙度增加;所述微蚀槽内的微蚀液包括na2s2o840-80g/l以及h2so43-5%,所述微蚀的温度维持在30-34℃,所述微蚀的时间为1-2分钟。微蚀能将pcb表面的附着在铜面上的清洁剂去除同时粗化铜面提高pcb板的铜层与二次镀铜的铜层的结合力。

50.s7,将表面形成第一铜层的所述pcb和所述夹具进行第二次水洗;第二次水洗在38-42℃的温度下进行,清洗5-6分钟,清洗液包括清洁剂40-60ml/l以及硫酸40-60ml/l,水洗可以去除板子上的微蚀液残余。

51.s8,对所述夹具和所述pcb进行第二次酸洗处理;第二次酸洗酸洗液包括h2so43-10%,温度维持在22-28℃,时间为0.5-1分钟;第二次酸洗可以去除 pcb板面的的氧化物,夹具与pcb连接在酸洗槽内进行振动并配酸洗槽内的酸洗也循环搅拌提升pcb的酸洗效果,能够在第二次镀铜前将pcb板面上的氧化物去除干净,并使pcb板适应镀铜槽内的强酸环境,进一步提升第二次镀铜的效率。

52.s9,对所述pcb第二次镀铜:所述夹具悬挂于所述镀铜槽的阴极棒上,所述初始镀件完全浸没在所述电镀液中进行第二次镀铜,使所述第一铜层表面形成第二铜层;所述第二镀铜槽内的电解液包括:cuso460-80g/l、h2so

4 12.6-14.6%、hcl40-60ppm、光亮剂1-3ml/l以及抑制剂20-40ml/l,所述第一次镀铜的温度为20-24℃,电流密度为7-30asf。

53.在本实施例中,第二次镀铜可以保护刚刚沉积化学铜,通过电镀将铜层加厚到一定的程度,让各孔的铜厚可以达到0.8-2mil,第二次镀铜通将安装有pcb 的夹具放置于第二镀铜槽内,并与第二镀铜槽的阴极棒相连接,夹具夹持住pcb 与阴极棒相连接设置于两个钛篮之间,通过调整钛篮底部的升降机构可以将钛篮内的铜球抬起,使得钛篮内的铜球在镀铜槽内的高度与pcb板的宽度保持相同,提升电镀铜层的均匀性。

54.s10,将所述pcb进行第三次水洗。第三次水洗在38-42℃的温度下进行,清洗5-6分钟,清洗液包括清洁剂40-60ml/l以及硫酸40-60ml/l,水洗可以去除板子上的残余溶液使板面清洁,提升产品的质量。

55.所述钛篮内的铜球与所述镀铜槽的阳极棒相连接;所述夹具的材料具有导电性的材质。所述升降机构包括设置于所述设置于所述钛篮底部的pvc管,所述pvc管内套有一pvc材质的实心顶块,所述顶块与所述pvc管滑动连接, pvc管的底部设置有一底座,所述底座与所述pvc管固定连接,所述pvc管内设置有一升降气缸,所述升降气缸的自由端与固定端分别与所述顶块和所述底座相连接。升降机构的升降气缸可以通过通入的气压大小调整升降的高度,通过顶块顶起钛篮内的铜球,从而改变钛篮内的铜球高度使得根据pcb的宽度尺寸调整铜球的高度与其一致,使得电镀槽内的铜离子浓度有所降低,提升电镀铜的效果。

56.实施例2

57.本实施例提供的一种pcb板电镀方法,与实施例1的区别在于:

58.本实施中的pcb的纵横比为6.4:1。

59.实施例3

60.本实施例提供的一种pcb板电镀方法,与实施例1的区别在于:

61.本实施中的pcb的纵横比为5.3:1。

62.实施例4

63.本实施例提供的一种pcb板电镀方法,与实施例1的区别在于:

64.本实施中的pcb的纵横比为4:1。

65.实施例5

66.本实施例提供的一种pcb板电镀方法,与实施例1的区别在于:

67.本实施中的pcb的纵横比为3.2:1。

68.对比例1

69.本对比例提供的一种pcb板电镀方法,与实施例1的区别在于:

70.步骤s4第一次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤;步骤s9第二次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤。

71.对比例2

72.本对比例提供的一种pcb板电镀方法,与实施例2的区别在于:

73.步骤s4第一次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤;步骤s9第二次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤。

74.对比例3

75.本对比例提供的一种pcb板电镀方法,与实施例3的区别在于:

76.步骤s4第一次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤;步骤s9第二次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤。

77.对比例4

78.本对比例提供的一种pcb板电镀方法,与实施例4的区别在于:

79.步骤s4第一次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤;步骤s9第二次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤。

80.对比例5

81.本对比例提供的一种pcb板电镀方法,与实施例5的区别在于:

82.步骤s4第一次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤;步骤s9第二次镀铜省略调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1的步骤。

83.将实施例1和对比例1进行铜离子浓度进行对比,得到表1。

[0084][0085]

表1

[0086]

由表1可见通过实施例1中的步骤s4和步骤s9的调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1,可以改变阳极钛篮内铜球的高度实现降低电镀槽内铜离子的浓度,从而提升镀铜能力。

[0087]

将实施例1~5和对比例1~5进行镀铜深度能力进行对比,得到表2。其中,镀铜深度能力由tp值表示,tp值的计算公式为:

[0088]

tp值=孔铜厚最小值/表铜厚平均值

[0089][0090]

表2

[0091]

由表2可见实施例1~5中的tp值在不同pcb纵横比下均高于同纵横比下的对比例1~5的tp值,因此实施例1`~5中的步骤s4和步骤s9的调节钛篮内底部的升降机构使得所述钛篮内铜球高度与所述pcb宽度的比值为1:1,可以改变阳极钛篮内铜球的高度实现降低电镀槽内铜离子的浓度,从而提升镀铜能力。

[0092]

本发明方法通过pcb电镀铜时调节钛篮内底部的升降机构使得所述钛篮内铜球高

度与所述pcb宽度的比值为1:1,减少钛篮内阳极(铜球)面积,不仅使得电镀铜时避免出现尖端效应而导致铜面均匀性差的问题,而且还会使得镀铜槽内的铜离子随着电镀的进行不会升高,防止随电镀进行镀铜槽内的铜离子浓度变高影响镀铜效果,提升了电镀时的镀铜深度能力。并且本发明方法通过第一次电镀与第二次电镀的两次镀铜,防止单次电镀铜出现蚀刻不良,背光不平整的状况,影响pcb的质量,第一次电镀可以在pcb表面形成薄的第一铜层,通过微蚀使铜面粗糙,再由第二次镀铜在pcb表面镀出均匀的铜层,提升了镀铜效果。本发明方法还通过对pcb电镀过程中的水洗和酸洗步骤,提高了pcb 板面的清洁度,同时去除了板面杂质,为后续的电镀铜步骤提供了良好的镀铜环境,进一步提升了铜与pcb的结合力,提升了电镀效果。同时,本发明方法通过电镀调节钛篮内底部的升降机构提升阳极钛篮内铜球的高度,使得镀铜槽内的铜球面积得到减少,从而减少铜球的损耗,避免了不必要的浪费减少生产成本。

[0093]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1