一种碳选择性的铁电修饰铜基电极和制备方法

1.本发明涉及高选择性的电催化材料,尤其涉及一种碳选择性的铁电修饰铜基电极和制备方法。

背景技术:

2.电催化二氧化碳还原反应能够利用可再生的电能将二氧化碳转化为具有附加值的化学燃料和产品,是比较有潜力的能源存储与转化方式。电催化反应通常发生在电极与电解质溶液的界面处,涉及二氧化碳在催化剂表面的吸附,电子转移/质子迁移导致碳氧键的断裂和碳氢键的形成,以及形成最终产物在催化剂表面脱附。二氧化碳还原反应是一个多步的反应过程,涉及多个电子的转移过程,使得还原产物的种类多种多样。但目前电催化还原二氧化碳仍面临电子转移效率不高的问题,究其原因,一是电极电子转移势能高,基板到电催化表面之间电子转移势能高,电极电子在电还原反应中的反应效率不高;其次是反应体系中非碳粒子的竞争反应,尤其是氢离子电离能低,对碳还原具有很大的竞争优势,降低了二氧化碳的电还原效率。

3.详细来说,电子的转移是二氧化碳电催化还原反应的关键,但目前界面处电子转移速度依然存在问题,需要提高电子的转移速率促进产物的形成,但电势的提升又加剧非碳离子的还原,反而降低整个反应体系的效率。而且现有技术中,水溶液体系是电催化反应优选的低成本高效能绿色催化体系,难以更换反应体系。

4.因此,解决电极电子转移效率、降低非碳离子干扰还原反应,是确保电催化还原二氧化碳工艺的关键。

技术实现要素:

5.本发明所要解决的技术问题是提供一种碳选择性的铁电修饰铜基电极,解决现在的电还原二氧化碳效率过低、非碳离子干扰还原的问题。

6.技术方案

7.一种制备碳选择性的铁电修饰铜基电极的方法,步骤包括:

8.i、将铜基板表面抛光后,进行纳米化处理;

9.ii、在纳米化的铜基板表面生长氧化锌种子层;

10.iii、在附有氧化锌种子层的铜基板表面生长钒掺杂氧化锌纳米片阵列。

11.进一步,步骤i中所述纳米化处理步骤包括:将抛光后的铜箔置于饱和的硫酸铜溶液中进行表面铜离子交换后,干燥后在铜基板表面获得氧化亚铜纳米颗粒。

12.进一步,所述表面铜离子交换的时间为1~4h;干燥的温度为70~100℃,干燥的时间为2~3h。

13.进一步,步骤ii所述氧化锌种子层的制备方法选自电沉积法、匀胶法和磁控溅射法。

14.进一步,电沉积法制备种子层时,反应溶液为六水硝酸锌溶液,溶液浓度为0.1~

1mol/l,沉积电位为-1~-2v,沉积时间为10~60min;匀胶法制备种子层时,溶液为醋酸锌的醇溶液,溶液浓度为0.3~0.5mol/l,匀胶速率为800~1500rpm,匀胶次数为10~20次;磁控溅射法制备种子层时,靶材为氧化锌,磁控溅射的沉积速率为1~2nm/min。

15.进一步,步骤iii所述生长钒掺杂氧化锌纳米片阵列的步骤包括:将步骤ii制备的含有氧化锌种子层的基板置于六水硝酸锌、六亚甲基四胺和五氧化二钒溶液中,水热反应生长钒掺杂氧化锌纳米片阵列。

16.进一步,所述水热温度为80~110℃,水热时间为2~5h。

17.进一步,铜基板表面抛光的抛光方法为电化学抛光,抛光速率为0.1a/cm2~1a/cm2,抛光时间为1~15min,抛光液的浓度为酸:醇为1:1~3:1。

18.进一步,所述抛光溶液选自磷酸和乙二醇的混合溶液,或正磷酸与乙醇、正丙醇的混合溶液之一。

19.一种碳选择性的铁电修饰铜基电极,包括铜基板,铜基板表层设置纳米铜层,纳米铜层表面设置氧化锌层。

20.进一步,所述氧化锌层包括氧化锌种子层,氧化锌种子层表面生长钒掺杂氧化锌纳米片阵列。

21.一种电还原二氧化碳的方法,将上述碳选择性的铁电修饰铜基电极,作为还原电极,用于对溶液体系二氧化碳分子的电还原。

22.有益效果

23.采用本发明的碳选择性的铁电修饰铜基电极电催化还原二氧化碳过程中,具有以下优点:

24.1、本发明提供的碳选择性的铁电修饰铜基电极实现了铁电材料与铜基催化剂的复合,能够利用铁电材料中的电场加速铁电材料和铜基催化材料界面处电子的传输,从而提升催化剂在二氧化碳还原反应中的催化活性;

25.2、本发明所制备碳选择性的铁电修饰铜基电极具有较高的电催化选择性,能够高效的还原体系中二氧化碳分子,所制备产物中氢含量占比较低,电还原二氧化碳的效率显著提升;

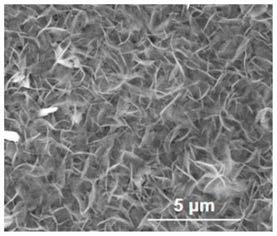

26.3、本发明提供的碳选择性的铁电修饰铜基电极的制备工艺简单,成本低,无污染,并且能够大规模的生产,有利于工业化生产。

附图说明

27.图1为本发明实施例的碳选择性的铁电修饰铜基电极的横切面视图;

28.图2为本发明碳选择性的铁电修饰铜基电极的制备流程图;

29.图3为本发明所制备碳选择性的铁电修饰铜基电极的扫描电子显微镜图;

30.图4为本发明碳选择性的铁电修饰铜基电极对二氧化碳电还原性能的法拉第效率。

具体实施方式

31.下面结合具体实施例和附图1~4,进一步阐述本发明

32.实施例1

33.图一是碳选择性的铁电修饰铜基电极的结构示意图,包括电极材料

‑‑‑‑

纳米化的铜基催化剂1,以及以铜基催化剂为衬底生长的铁电材料2。

34.图二是根据本发明碳选择性的铁电修饰铜基电极的制备流程图,包括以下步骤:

35.(1)电化学抛光铜箔:将25μm厚的商业铜箔进行电化学抛光,在本实施例中,抛光液为体积比为3:1的磷酸和乙二醇的混合溶液,抛光速率为0.3a/cm2,抛光时间为10min。将抛光后的铜箔用去离子水冲洗,去除表面的溶液。

36.(2)氧化亚铜纳米颗粒的制备:将所述抛光后的铜箔置于饱和的硫酸铜溶液中,放置2h,然后用去离子水冲洗干净,置于80℃的真空干燥箱中干燥2h。

37.(3)氧化锌种子层的制备:可以采用匀胶法、电化学沉积法和磁控溅射法制备种子层。

38.在本实例中,采用匀胶法制备所述氧化锌种子层。具体的,将醋酸锌的乙醇溶液置于90℃的水浴锅中加热溶解,然后以1000rpm的速率匀胶60s,然后置于150℃的热台下烘烤10min,重复匀胶和烘烤等过程10次。

39.(4)钒掺杂的氧化锌纳米片制备:以具有氧化锌种子层的氧化亚铜纳米颗粒包裹的铜箔为生长衬底,用25mm的六水硝酸锌和六亚甲基四胺和5mm的五氧化二钒为水热溶剂,在90℃的烘箱中反应1小时,得到如图3所示的反掺杂的氧化锌纳米片阵列,其厚度为1μm。

40.实施例2

41.一种碳选择性的铁电修饰铜基电极的制备方法,包括以下步骤:

42.(1)电化学抛光铜箔:将25μm厚的商业铜箔进行电化学抛光,在本实施例中,抛光液为500ml去离子水、250ml乙醇、250ml正磷酸和50ml异丙醇的混合溶液。抛光速率为1a/cm2,抛光时间为1min。将抛光后的铜箔用去离子水冲洗,去除表面的溶液。

43.(2)氧化亚铜纳米颗粒的制备:采用与实施例1相同的方法制备氧化亚铜纳米颗粒。

44.(3)氧化锌种子层的制备:在本实例中,采用电化学沉积法制备所述氧化锌种子层。具体的,采用三电极体系,工作电极为氧化亚铜纳米颗粒包覆的铜箔,对电极为铂片电极,参比电极为银/氯化银电极。电解液为0.05mol/l的六水硝酸锌溶液。沉积电位为-1.2v,沉积时间为10min。

45.(4)钒掺杂的氧化锌纳米片制备:以具有氧化锌种子层的氧化亚铜纳米颗粒包裹的铜箔为生长衬底,用25mm的六水硝酸锌和六亚甲基四胺和1mm的五氧化二钒为水热溶剂,在100℃的烘箱中反应3h。

46.实施例3

47.一种碳选择性的铁电修饰铜基电极的制备方法,包括以下步骤:

48.(1)电化学抛光铜箔:采用与实施例1或2相同的方法电化学抛光铜箔。

49.(2)氧化亚铜纳米颗粒的制备:采用与实施例1或2相同的方法制备氧化亚铜纳米颗粒。

50.(3)氧化锌种子层的制备:在本实例中,采用磁控溅射法制备所述氧化锌种子层。具体的,以氧化锌为靶材,以1nm/min的溅射速度沉积氧化锌,溅射时间为30min,溅射气流量为25sccm。

51.(4)钒掺杂的氧化锌纳米片制备:以具有氧化锌种子层的氧化亚铜纳米颗粒包裹

的铜箔为生长衬底,用25mm的六水硝酸锌和六亚甲基四胺和10mm的五氧化二钒为水热溶剂,在90℃的烘箱中反应3h。

52.实施例4

53.一种碳选择性的铁电修饰铜基电极的制备方法,包括以下步骤:

54.(1)电化学抛光铜箔:采用与实施例1或2或3相同的方法电化学抛光铜箔。

55.(2)氧化亚铜纳米颗粒的制备:采用与实施例1或2或3相同的方法制备氧化亚铜纳米颗粒。

56.(3)氧化锌种子层的制备:在本实例中,采用磁控溅射法制备所述氧化锌种子层。具体的,以金属锌为靶材,溅射电流为20ma,建设时间为20min。

57.(4)钒掺杂的氧化锌纳米片制备:采用与实施例1或2或3相同的方法制备钒掺杂的氧化锌纳米片。

58.实施例5

59.基于上述实施例制备的碳选择性的铁电修饰铜基电极,进行二氧化碳电催化还原实验:在密封的h型电解池中采用三电极体系进行电化学测试,以上述电极为工作电极(阴极),以铂片为对电极(阳极),以ag/agcl为参比电极;同时,该电解池由阳离子交换膜将阴极与阳极分隔开;电解质溶液为0.1m khco3溶液;循环伏安曲线的扫面速率为10~100mv/s;气相产物通过气相色谱进行分析,液相产物经过液相色谱进行分析。测试所得的电化学曲线如图四所示。

60.实施例6

61.对比电极采用不具有铁电性的氧化锌纳米片修饰铜基电极,具体的制备方法如下:

62.(1)电化学抛光铜箔:采用与实施例1或2或3或4相同的方法电化学抛光铜箔。

63.(2)氧化亚铜纳米颗粒的制备:采用与实施例1或2或3或4相同的方法制备氧化亚铜纳米颗粒。

64.(3)氧化锌种子层的制备:在本实例中,采用磁控溅射法制备所述氧化锌种子层。具体的,以金属铝为靶材,以6nm/min的溅射速度沉积铝,溅射时间为5min,溅射气流量为25sccm。

65.(4)氧化锌纳米片的制备:以具有氧化锌种子层的氧化亚铜纳米颗粒包裹的铜箔为生长衬底,用25mm的六水硝酸锌和六亚甲基四胺为水热溶剂,在90℃的烘箱中反应3h。

66.讨论:基于上述实施例5电催化结果可知,本发明提供的碳选择性的铁电修饰铜基电极实现了铁电材料与铜基催化剂的复合,能够利用铁电材料中的电场加速铁电材料和铜基催化材料界面处电子的传输,从而提升催化剂在二氧化碳还原反应中的催化活性;本发明所制备碳选择性的铁电修饰铜基电极具有较高的电催化选择性,能够高效的还原体系中二氧化碳分子,所制备产物中氢含量占比较低,电还原二氧化碳的效率显著提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1