一种长寿命钛合金超滑表面及其制备方法

1.本发明属于超滑表面材料领域。

背景技术:

2.钛金属质轻、高强、耐蚀,特别对盐水或海水和海洋大气环境的侵蚀有免疫能力,是优质轻型结构材料,被称为“海洋金属”,是重要的战略金属材料。钛金属在海洋工程中具有广泛的用途,特别适于做轻型海工装备,是海洋工程领域的新型关键材料之一,因此,充分利用海洋材料——钛及钛合金,将有助于国家海洋战略的发展。而钛合金长期在海底服役会造成表面被微生物所侵附和受到电化学腐蚀,因此钛合金的防污防腐表面构建需提上日程。

3.而超滑表面是一种可以同时具有防污和防腐功能的表面,但是目前大量报道表明,虽然超滑表面具有不同于超疏水表面的许多优异性能,在各方面具有广泛用途,然而材料的稳定性、可靠性是决定其能否工业应用的重要因素。超滑表面材料在实际服役时,其表面的低表面能化学物质会因高温、辐射光等发生劣化降解;或在长期浸泡、水流冲刷、液滴流淌过程中逐渐流失;基底精细微纳结构或受到外力冲击而破损、磨损,导致润滑液流失,性能失效。

技术实现要素:

4.为了解决上述问题,本发明提出了一种长寿命钛合金超滑表面及其制备方法,可提高超滑表面服役时间,防止润滑油快速流失。

5.本发明中所长寿命钛合金超滑表面的结构为,在钛合金表面上生长tio2纳米管,以纳米管内部作为润滑油的储存仓库;tio2纳米管上方连接中空的冠状病毒型sio2,内部其中空结构可以作为润滑油的第二储存仓库。所述中空的冠状病毒型sio2的中心为一个中空的sio2圆球,表面上带有若干sio2纳米管,sio2纳米管与中空的sio2圆球相通。

6.其中,tio2纳米管的长度为500-700微米、直径为200-350纳米,中空的冠状病毒型sio2的尺寸为200~350nm。sio2纳米管长度为80~100nm,直径为10~20nm。

7.所述长寿命钛合金超滑表面的制备方法,具体步骤如下:

8.步骤一、在钛合金表面制备tio2纳米管

9.1.使用240目的砂纸打磨钛合金表面,之后使用600目的砂纸二次打磨,最后抛光处理。

10.2.使用无水乙醇、丙酮溶液超声清洗表面5-15分钟。

11.3.用去离子水冲洗表面,并在60-80℃的烘箱中干燥24小时;

12.4.在400℃的空气中煅烧2小时。

13.5.采用阳极氧化法以煅烧后的钛合金为阳极、以铂电极或者碳电极为阴极,两电极之间的距离为5cm,0.35-0.45wt%nh4f、2.5-3.0vol%去离子水的乙二醇溶液为电解液采用恒压直流电流供电,电压为60-80v,反应48-72h,在钛合金表面制备出tio2纳米管。

14.步骤二、制备冠状病毒型sio215.1.将6.52-7.89wt%正硅酸乙酯溶解于95vol%环乙烷和5vol%戊醇的混合溶液中。

16.2.将3.1wt%溴化十六烷基吡啶和1.9wt%尿素溶于95wt%去离子水中。

17.3.将上述两种溶液混合,在室温下,1400rpm转速下搅拌30-120min,

18.4.将所得的溶液置于用四氟乙烯密封的微波反应器中,在120℃下反应4-16小时,反应完成后,将混合物冷却到室温,离心分离,风干24小时,550℃干燥6h,得到冠状病毒型sio2。

19.步骤三、将冠状病毒型sio2镀膜到tio2纳米管上

20.将1wt%十七氟癸基三乙氧基硅烷和94wt%无水乙醇进行混合,之后将加入5wt%上述冠状病毒型sio2,搅拌30min之后得到混合溶液,使用提拉法将冠状病毒型sio2镀膜到tio2纳米管上。

21.步骤四、注入润滑油

22.采用真空注入的方式,将带有冠状病毒型sio2的钛合金置于真空箱中,将带有氢基的硅氧烷置于有冠状病毒型sio2的钛片上方,之后抽真空,使得带有氢基的硅氧烷依靠重力进入到钛纳米管空腔内和冠状病毒型sio2的空腔和管束内。

23.本发明的有益效果:

24.在水流剪切冲击下,润滑油会少许流失而中间腔中的润滑油可通过管束向外界释放,以减少水流剪切冲击造成的润滑油的损失,此外冠状病毒型sio2中的管束可通过毛细力的作用锁住润滑油,再次防止其被水流剪切冲刷掉。

25.此外本发明所采用的润滑油为含有硅原子连接氢基结构的硅油,该硅油可通过氢基与sio2和tio2表面上的羟基进行缩合反应,使得在硅油能够通过化学吸附方式吸附到sio2和tio2的壁面上,防止润滑油流失。

26.经过实验证明,本发明在经过了120天的长时间浸泡后仍保持了原有的性能,稳定性极强。

附图说明

27.图1和图2是实施例1制备的tio2纳米管的sem照片

28.图3和图4是实施例2制备的tio2纳米管的sem照片

29.图5a是实施例3制备的冠状病毒型sio2的sem照片

30.图5b是实施例3制备的冠状病毒型sio2的tem照片

31.图6a是实施例4制备的冠状病毒型sio2的sem照片

32.图6b是实施例4制备的冠状病毒型sio2的tem照片

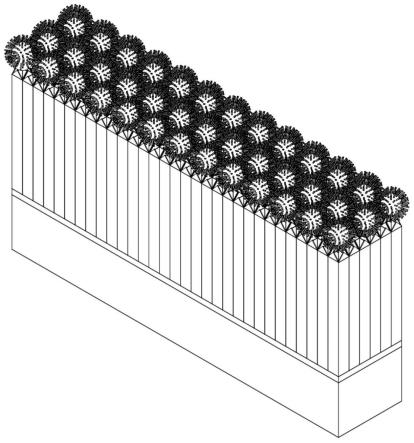

33.图7和图8长寿命钛合金超滑表面结构示意图(未加润滑油)

34.图9和图10长寿命钛合金超滑表面结构示意图(加润滑油)

35.图11为实施例5浸泡时间-接触角变化图

36.图12为对比例浸泡时间-接触角变化图。

具体实施方式

37.下面以具体实施例的形式对本发明技术方案做进一步解释和说明。

38.实施例1:

39.1.准备钛片,使用240目的砂纸打磨,之后使用600目的砂纸二次打磨,最后抛光处理。

40.2.使用无水乙醇、丙酮溶液超声清洗表面5-15分钟。

41.3.用去离子水冲洗表面,并在60-80℃的烘箱中干燥24小时

42.4.在400℃的空气中煅烧钛片2小时。

43.5.将钛片置于阳极氧化反应装置中,该装置的电解液为0.35wt%nh4f、2.5vol%去离子水的乙二醇溶液,采用恒压直流电流供电,阳极为钛片,阴极为铂电极,两电极之间的距离为5cm,反应时间为48h,电压为60v。如图1和图2所示,生成的tio2纳米管直径为120纳米,长度为400微米。

44.实施例2:

45.1.准备钛片,使用240目的砂纸打磨,之后使用600目的砂纸二次打磨,最后抛光处理。

46.2.使用无水乙醇、丙酮溶液超声清洗表面5-15分钟。

47.3.用去离子水冲洗表面,并在60-80℃的烘箱中干燥24小时

48.4.在400℃的空气中煅烧钛片2小时。

49.5.将钛片置于阳极氧化反应装置中,该装置的电解液为0.45wt%nh4f、3.0vol%去离子水的乙二醇溶液,采用恒压直流电流供电,阳极为钛片,阴极为铂电极,两电极之间的距离为5cm,反应时间为72h,电压为80v。

50.如图3和图4所示,生成的tio2纳米管直径为220纳米,长度为720微米。

51.实施例3:

52.1.将6.52wt%正硅酸乙酯溶解于95vol%环乙烷和5vol%戊醇溶液中。

53.2.将3.1wt%溴化十六烷基吡啶和1.9wt%尿素溶于95wt%去离子水中。

54.3.将上述两种溶液混合,在室温下,1400rpm转速下搅拌30min,

55.4.将所得的溶液置于用四氟乙烯密封的微波反应器中,在120摄氏度下,反应4小时,反应完成后,将混合物冷却到室温,离心分离形成sio2,风干24小时,550摄氏度干燥6h,得到冠状病毒型sio2,

56.如图5a所示,冠状病毒型sio2的直径为250nm,如图5b所示,其内部为中空结构。

57.实施例4:

58.1.将7.89wt%正硅酸乙酯溶解于95vol%环乙烷和5vol%戊醇溶液中。

59.2.将3.1wt%溴化十六烷基吡啶和1.9wt%尿素溶于95wt%去离子水中。

60.3.将上述两种溶液混合,在室温下,1400rpm转速下搅拌120min。

61.4.将所得的溶液置于用四氟乙烯密封的微波反应器中,在120

°

下,反应16小时,反应完成后,将混合物冷却到室温,离心分离形成sio2,风干24小时,550摄氏度干燥6h,得到冠状病毒型sio2,

62.如图6a所示,冠状病毒型sio2的直径为350nm,如图6b所示,其内部为中空结构。

63.实施例5:

64.1.按照实施例2方法在钛片表面生长tio2纳米管;

65.2.按照实施例4方法制备冠状病毒型sio2;

66.3.将1wt%十七氟癸基三乙氧基硅烷和94wt%无水乙醇进行混合,之后将加入5wt%上述冠状病毒型sio2,搅拌30min,之后使用提拉法将冠状病毒型sio2镀膜到tio2纳米管上。由于切割之后容易损伤sio2,破坏结构,所以只绘制示意图,所得结构如图7和图8所示。

67.4.采用真空注入的方式,将带有冠状病毒型sio2的钛片置于真空箱中,将带有氢基的硅氧烷置于有冠状病毒型sio2的钛片上方,之后抽真空,使得带含硅原子中含有氢基的硅油依靠重力进入到钛纳米管空腔内和冠状病毒型sio2的空腔和管束内。所得结构如图9和图10所示。

68.将该涂层浸泡于3.5wt%氯化钠溶液中,接触角随浸泡时间变化如图11和表1所示,通过表1可以发现,该涂层具有极强的稳定性。

69.表1

70.浸泡时间0d10d20d40d80d120d接触角112

°

111

°

112

°

112

°

110

°

111

°

71.对比例:

72.1.按照实施例3方法制备得到冠状病毒型sio2;

73.2.将1wt%十七氟癸基三乙氧基硅烷和94wt%无水乙醇进行混合,之后将加入5wt%上述冠状病毒型sio2,之后使用提拉法将冠状病毒型sio2镀膜到经过打磨抛光处理的钛片上。

74.3.采用真空注入的方式,将带有冠状病毒型sio2的钛片置于真空箱中,将带有氢基的硅氧烷置于有病毒型sio2的钛片上方,之后抽真空,使得带含硅原子中含有氢基的硅油依靠重力进入到钛纳米管空腔内。

75.同样将该涂层浸泡于3.5wt%氯化钠溶液中,接触角随浸泡时间变化如图12和表2所示,通过表2可以发现,该涂层接触角变大,80天之后润滑油流失尽。

76.表2

77.浸泡时间0d10d20d40d80d120d接触角98

°

102

°

104

°

109

°

115

°

115

°

78.。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1