一种镀铬添加剂及其制备方法和应用与流程

1.本发明属于添加剂领域,尤其涉及一种镀铬添加剂及其制备方法和应用。

背景技术:

2.用硫酸做镀铬催化剂并实现工业化的标准镀铬工艺一直沿用至今,但该镀铬工艺电流效率低,阴极电流效率最高仅为13%左右,即在镀铬过程中有87%左右的电能被浪费。为克服这一弊端,于四十年代末期曾研制出第二代催化剂-氟化物,并出现“复合镀铬”液,这种镀铬液的电流效率最高可达25%,而且对镀层的光亮度和硬度都有提高;但这种镀铬液会造成低电流处镀件和阳极铅板腐蚀,而且镀铬液对杂质比较敏感。

3.近几年,国内推广的稀土添加剂虽然也有较高的电流效率,但因其含氟,对阳极铅板和电镀制件的非镀部位会造成腐蚀,所以仍不适宜镀硬铬。

4.随着市场经济的不断发展,企业竞争不断激烈化,生产成本及生产质量显得越来越重要。

5.现有技术中的电镀液在电镀过程中电流效率低、电能源损耗浪费从而使得企业生产成本居高不下,同时现有技术中的电镀液的通用性较差,在版辊后,样品表面光感刺激视觉,且触感较差。因此亟待研制出一种在不影响电流效率且对镀件无腐蚀的前提下,提升镀件光感及触感的电镀液。

技术实现要素:

6.为解决现有技术中的问题,本发明提出一种镀铬添加剂,通过在现有的电镀液中加入包含本发明的镀铬添加剂,利用镀铬添加剂中的硼酸使电镀液分散性降低,同时粗化镀层,在镀层上形成气泡状凸起。利用这些细小的凸起结构,对照射到电镀制件表面的光进行漫反射,使得电镀制件表面光感更加柔和,同时众多凸起结构还可以使电镀制件的触感更加舒适。

7.具体地,本发明通过下述方法实现:

8.一方面,本发明提出一种镀铬添加剂,每升镀铬添加剂包括以下组分:0.01-0.5g稀土金属氧化物、1-5g硼酸和0.1-0.5g卤化钾。

9.进一步地,每升镀铬添加剂包括以下组分:0.02-0.4g稀土金属氧化物、2-4g硼酸和0.2-0.4g卤化钾。

10.具体地,每升镀铬添加剂中包含稀土金属氧化物0.02-0.3g、0.05-0.3g、0.1-0.3g、0.15-0.3g、0.2-0.3g或0.25-0.3g;优选地,每升镀铬添加剂中包含稀土金属氧化物约0.01g、约0.015g、约0.02g、约0.025g、约0.03g、约0.035g、约0.04g、约0.045g、约0.05g、约0.1g、约0.15g、约0.2g、约0.25g、约0.3g、约0.35g、约0.4g、约0.45g或约0.5g。

11.具体地,每升镀铬添加剂中包含硼酸2-3.5g或2-3g;优选地,每升镀铬添加剂中包含硼酸约1g、约1.5g、约2g、约2.5g、约3g、约3.5g、约4g、约4.5g或约5g。

12.具体地,每升镀铬添加剂中包含卤化钾0.2-0.35g或0.2-0.3g;优选地,每升镀铬

添加剂中包含卤化钾约0.1g、约0.15g、约0.2g、约0.25g、约0.3g、约0.35g、约0.4g、约0.45g或约0.5g。

13.进一步地,所述稀土金属氧化物为氧化铈。加入稀土金属氧化物,可以使电镀时,阴极极化作用增强,提高电镀液分散能力和深镀能力,同时稀土金属氧化物还可以降低电解液的操作温度并使电镀可以在较低电流下生产。

14.其次,稀土金属氧化物不会对电镀制件产生腐蚀作用,而现有技术中采用的氯化物中的氯离子容易腐蚀电镀制件。

15.具体地,硼酸作为缓冲剂和粗化剂,加入电镀液后可以提高电流效率,使电镀液分散性降低,并且硼酸能够粗化电镀层,在电镀制件表面形成凸起结构。

16.进一步地,所述卤化钾选自溴化钾或碘化钾。

17.优选地,所述卤化钾选自碘化钾。氯化钾中的氯离子会腐蚀电镀制件,因此本发明中不采用氯化钾。

18.卤化钾的作用与硼酸相似,其加入电镀液后,可以提高电流效率,并使电镀层产生凸起结构。同时卤化钾与硼酸之间具有协同作用,并用后能够进一步提高电流效率,并粗化镀层。

19.一方面,本发明提供一种电镀液,所述电镀液包含上述的镀铬添加剂。

20.进一步地,每升电镀液还包含200-300g铬酐、0.1-0.5ml硫酸和溶剂。

21.具体地,每升电镀液包含铬酐200-250g或250-300g;优选地,每升电镀液包含铬酐约200g、约230g、约250g、约280g或约300g。

22.具体地,每升电镀液包含硫酸0.1-0.2ml、0.2-0.3ml或0.3-0.5ml;优选地,每升电镀液包含硫酸约0.1ml、约0.15ml、约0.2ml、约0.25ml、约0.3ml、约0.35ml、约0.4ml、约0.45ml或约0.5ml。

23.进一步地,所述硫酸为分析纯,纯度为95%;所述溶剂为去离子水。

24.另一方面,本发明提供上述电镀液的制备方法,包括以下步骤:

25.将铬酐、硫酸、镀铬添加剂与溶剂混合得到镀铬添加剂。

26.进一步地,所述铬酐在混合前先用乙醇还原。

27.在铬酐中铬均以正六价形式存在,而在电镀过程中需要正三价的铬。因此,需要对正六价铬进行部分还原。由于乙醇具有还原性,可以在氧化反应中被氧化为乙醛,因此乙醇可以在氧化反应中作为还原剂,且乙醇的加入,不会影响电镀制件的质量。因此,本发明中以乙醇还原铬酐。

28.具体地,还原用的乙醇用量为0.3-1ml/l。

29.再一方面,本发明提供上述镀铬添加剂在版辊中的应用。

30.根据本发明的技术方案,具有以下有益效果:使用具有本发明镀铬添加剂的电镀液,由于镀铬添加剂中硼酸和碘化钾的存在,可以提高电流效率,使电镀液分散性降低,同时,硼酸和碘化钾能够粗化电镀层,使制备的电镀制件的电镀铬层形成众多细小的凸起结构,凸起结构能够对光形成漫反射作用,从而使得电镀制件表面光感更加柔和,同时众多凸起结构能够使制件的触感更加舒适。

31.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显。

附图说明

32.下面结合附图和实施例对本发明做进一步的说明,其中:

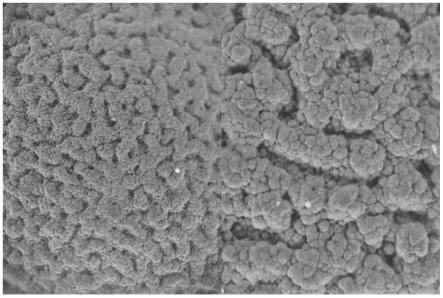

33.图1为本发明实施例2的电镀制件微观形貌图,其中,左侧为电镀制件的微观形貌,右侧为微观形貌的放大视图。

34.图2为本发明对比例1的电镀制件微观形貌图,其中,左侧为电镀制件的微观形貌,右侧为微观形貌的放大视图。

35.图3为本发明对比例2的电镀制件微观形貌图,其中,左侧为电镀制件的微观形貌,右侧为微观形貌的放大视图。

具体实施方式

36.下面详细描述本发明的实施例,下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

37.其中,所述材料如无特殊说明,均可以在商业途径获得,所述方法如无特殊说明,均为常规方法。

38.实施例1

39.称取200g铬酐,加入0.3ml酒精,静置1h。将0.2ml硫酸、0.05g氧化铈、2g硼酸、0.2g碘化钾及还原后的铬酐加入1l的去离子水中,混合均匀。使用此电镀液进行电镀,电镀条件:电流密度40-50a/dm2,镀层厚度2-3丝,上液方式:电镀液从下槽抽到上槽。电镀后观察电镀件外观。

40.实施例2

41.称取250g铬酐,加入0.5ml酒精,静置1h。将0.2ml硫酸、0.2g氧化铈、3g硼酸、0.3g碘化钾及还原后的铬酐加入1l的去离子水中,混合均匀。使用此电镀液进行电镀,电镀条件:电流密度40-50a/dm2,镀层厚度2-3丝,上液方式:电镀液从下槽抽到上槽。电镀后观察电镀件外观。

42.实施例3

43.称取300g铬酐,加入1ml酒精,静置1h。将0.5ml硫酸、0.5g氧化铈、5g硼酸、0.3g碘化钾及还原后的铬酐加入1l的去离子水中,混合均匀。使用此电镀液进行电镀,电镀条件:电流密度40-50a/dm2,镀层厚度2-3丝,上液方式:电镀液从下槽抽到上槽。电镀后观察电镀件外观。

44.对比例1

45.称取250g铬酐,加入0.5ml酒精,静置1h。将0.05ml硫酸、0.01g氧化铈、0.05g硼酸、0.0.5g碘化钾及还原后的铬酐加入1l的去离子水中,混合均匀。使用此电镀液进行电镀,电镀条件:电流密度40-50a/dm2,镀层厚度2-3丝,上液方式:电镀液从下槽抽到上槽。电镀后观察电镀件外观。

46.对比例2

47.称取250g铬酐,加入0.5ml酒精,静置1h。将0.6ml硫酸、0.6g氧化铈、7g硼酸、0.7g碘化钾及还原后的铬酐加入1l的去离子水中,混合均匀。使用此电镀液进行电镀,电镀条件:电流密度40-50a/dm2,镀层厚度2-3丝,上液方式:电镀液从下槽抽到上槽。电镀后观察电镀件外观。

48.结果分析:从图1中可以看出,实施例2的电镀液配比下,电镀制件的电镀层有条状凸起,且凸起处还分布有更加细小的微凸。电镀制件整体色彩柔和,触感平滑。

49.从图2中可以看出,对比例1的电镀液配比下,电镀制件整体光感较暗,且表面并没有发现有凸起结构,表明在此电镀液配比下,镀铬添加不足以在电镀制件的电镀层形成凸起。

50.从图3中可以看出,对比例2的电镀液配比下,电镀制件的电镀层有条状凸起,但凸起结构的外边缘出现白边,放大后可以看出凸起结构中还出现灰色的斑点。触觉上,此电镀制件表面相对粗糙,且能感受到起伏感。表明,此电镀液的配比,各组分相对过量。

51.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1