一种金属双极板上的Ti3SiC2陶瓷涂层的制备方法和金属双极板

一种金属双极板上的ti3sic2陶瓷涂层的制备方法和金属双极板

技术领域

1.本发明涉及燃料电池材料技术领域,具体涉及一种金属双极板上的ti3sic2陶瓷涂层的制备方法和金属双极板。

背景技术:

2.双极板是质子交换膜燃料电池的重要组成部分,在整个质子交换膜燃料电池的成本中占据30%以上,双极板主要有三种类型:石墨双极板、复合双极板和金属双极板,其中,金属双极板具有强度高、成本低、易于机械加工、导电和导热性能好等优点,受到了广泛关注。但是,金属双极板会接触到水蒸气,加之交换膜燃料电池内部为酸性环境且温度较高,导致金属双极板容易发生腐蚀,析出金属离子,“毒害”膜电极。ti3sic2既具有陶瓷高强度、高模量的优点,也具有金属优异的导电、导热和耐腐蚀性能,同时由于其独特的六角层状结构具有自润滑性,可考虑在金属双极板制备ti3sic2涂层从而提高其耐蚀性和使用寿命。

3.目前对于ti3sic2涂层的沉积使用较多的是化学气相沉积(cvd)方法,该方法是让反应气体在高温热场的作用下发生裂解,在基底表面发生复杂化学反应沉积涂层,现有的ti3sic2涂层cvd合成体系主要有两条合成路线,一条是ticl4+sicl4+ch4+h2,一种是ch3sicl3+ticl4+h2+ar,这两条路线最终生成的ti3sic2涂层不可避免地含有较高的tic杂质相,且需要较高的反应温度和较长的反应时间。专利(cn11091705a)通过反应性化学气相沉积(rcvd)一定程度上避免了杂质相的引入,但需要两次沉积,较为繁琐,且基底需要在1000℃以上的环境中进行涂层的沉积,对于基底的耐高温性能具有较高的要求。

技术实现要素:

4.本发明提供一种金属双极板上的ti3sic2陶瓷涂层的制备方法和金属双极板,能够解的问题ti3sic2涂层杂质多及反应条件苛刻的问题,实现提高金属双极板的耐蚀性和使用寿命。为解决上述技术问题,本发明提供一种金属双极板上的ti3sic2陶瓷涂层的制备方法,包括以下步骤:

5.清洗金属双极板;

6.配置ti3sic2粉料悬浮液;

7.将所述ti3sic2粉料悬浮液通过电泳沉积在所述金属双极板阴极表面。

8.较佳的,将所述ti3sic2粉料悬浮液通过电泳沉积在所述金属双极板阴极表面后还包括以下步骤:取出沉积ti3sic2陶瓷涂层的阴极电极板,在70~100℃条件下烘干。

9.较佳的,清洗金属双极板的具体步骤为:

10.将金属双极板依次放入乙醇、丙酮中中进行超声清洗;

11.去离子水冲洗干净所述金属双极板;

12.70~100℃条件下烘干。

13.较佳的,配置ti3sic2粉料悬浮液的具体步骤为:

14.对ti3sic2粉料进行球磨处理;

15.处理后的ti3sic2粉料加入溶剂;

16.添加分散剂;

17.搅拌均匀后进行超声处理;

18.磁力搅拌器搅拌均匀形成ti3sic2粉料悬浮液。

19.较佳的,球磨处理后的ti3sic2粉料的粒径范围为0.5~1.8μm。

20.较佳的,所述溶剂为去离子水、乙醇或甲醇,所述分散剂为聚乙烯亚胺、聚丙烯酸钠或聚乙烯吡咯烷酮,所述溶剂的体积比例范围为1%~2.5%,所述分散剂的质量与所述ti3sic2粉末的质量比例范围为2%~15%dwb%。

21.较佳的,将所述ti3sic2粉料悬浮液通过电泳沉积在所述金属双极板阴极表的具体步骤为:

22.将清洗后的金属双极板放入所述ti3sic2粉料悬浮液中;

23.用电极夹夹住所述金属双极板作为阴阳两极;

24.启动直流电源进行电泳沉积。

25.较佳的,所述阴阳电极之间距离范围为1~2.5cm,所述直流电源的电压范围为3~30v,电泳沉积时间为1~5min。

26.本发明采用电泳沉积方式在金属双极板上沉积ti3sic2陶瓷涂层,可在室温下进行,避免了高温对于基底的损伤,也避免了杂质相tic的引入,该制备方法简单、成本低、耗时短、适用于各种形状和厚度的金属双极板。

27.本发明还提供一种金属双极板,采用上述制备方法制备具有ti3sic陶瓷涂层的金属双极板。

28.本发明制备的金属双极板表面负载高耐蚀性ti3sic2陶瓷涂层,不易发生腐蚀和析出金属离子,将其应用于质子交换膜燃料电池,可大大提高电池寿命。

附图说明

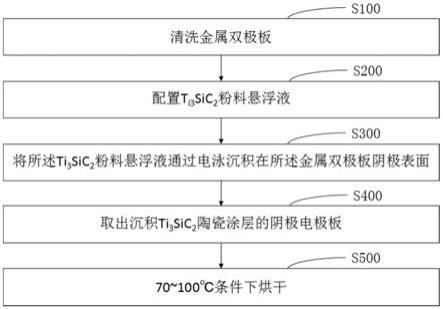

29.图1为金属双极板上的ti3sic2陶瓷涂层的制备方法流程图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.本实施例提供一种金属双极板上的ti3sic2陶瓷涂层的制备方法,请参阅附图1,包括以下步骤:

33.s100、清洗金属双极板,将金属金属双极板放入100ml乙醇中,超声清洗30min,取出用去离子水冲洗,接着放入100ml的丙酮中,超声清洗30min,取出用去离子水冲洗,之后放入烘箱70℃烘干备用,两次超声洗净金属双极板表面油污和灰尘;

34.s200、配置ti3sic2粉料悬浮液,用球磨机对ti3sic2进行球磨处理,球磨机转速设

为400rpm/min,球磨时间为20h,球磨后ti3sic2粒径为0.5μm,将0.5μm的ti3sic2粉料加入去离子水,去离子水的比例为1vol%,再加入分散剂聚乙烯亚胺,聚乙烯亚胺的加入比例为2%dwb%,用玻璃棒搅拌1min,防止较大颗粒的絮凝,之后用超声处理5min使ti3sic2粉料更好的分散在去离子水,再采用磁力搅拌器进行搅拌30min,转速设为100rpm/min,形成ti3sic2粉料悬浮液;

35.s300、通过将所述ti3sic2粉料悬浮液电泳沉积在所述金属双极板阴极表面,用电极夹夹住洗净的金属双极板作为阴阳两极,两电极之间距离为1cm,直流电源的电压设置为3v,启动电源,沉积时间为1min;

36.s400、取出沉积ti3sic2涂层的阴极电极板,水平放置;

37.s500、放入烘箱70℃条件下烘干,烘干金属双极板表面的水分。

38.本实施例中,ti3sic2粉料悬浮体系中的带电颗粒在电场作用下,向带有相反电荷的电极定向移动并沉积涂层,在金属双极板阴极电极板上沉积ti3sic2陶瓷涂层。

39.本实施例中,沉积有ti3sic2陶瓷涂层的金属双极板的腐蚀电位为90.3mv,腐蚀电流2.6x10-4

μa.cm-2

,没有涂层的金属双极板的腐蚀电位为-340mv,腐蚀电流1.75μa.cm-2

,说明ti3sic2涂层的存在大幅提高了双极板的耐腐蚀性能,保护了基底,延长了使用寿命。

40.实施例2

41.本实施例提供一种金属双极板上的ti3sic2陶瓷涂层的制备方法,请参阅附图1,包括以下步骤:

42.s100、清洗金属双极板,将金属双极板放入100ml乙醇中,超声清洗30min,取出用去离子水冲洗,接着放入100ml的丙酮中,超声清洗30min,取出用去离子水冲洗,之后放入烘箱70℃条件下烘干备用,两次超声洗净金属双极板表面油污和灰尘;

43.s200、配置ti3sic2粉料悬浮液,用球磨机对ti3sic2进行球磨处理,球磨机转速设为400rpm/min,球磨时间为20h,球磨后ti3sic2粒径为0.5μm,将0.5μm的ti3sic2粉料加入去离子水中,去离子水的比例为1vol%,再加入分散剂聚丙烯酸钠,聚丙烯酸钠的加入比例为2%dwb%,用玻璃棒搅拌1min,防止较大颗粒的絮凝,之后用超声处理5min使ti3sic2粉料更好的分散在去离子水中,再采用磁力搅拌器进行搅拌30min,转速设为100rpm/min,形成ti3sic2粉料悬浮液;

44.s300液通过电泳、将ti3sic2粉料悬浮沉积在所述金属双极板阴极表面,用电极夹夹住洗净的金属双极板作为阴阳两极,两电极之间距离为1cm,直流电源的电压设置为3v,启动电源,沉积时间为1min;

45.s400、取出沉积ti3sic2涂层的阴极电极板;

46.s500、放入烘箱70℃条件下烘干,烘干金属双极板表面的水分。

47.本实施例中,沉积有ti3sic2陶瓷涂层的金属双极板的腐蚀电位为87.6mv,腐蚀电流2.56x10-4

μa.cm-2

,没有涂层的金属双极板的腐蚀电位为-340mv,腐蚀电流1.75μa.cm-2

,说明ti3sic2涂层的存在大幅提高了双极板的耐腐蚀性能,保护了基底,延长了使用寿命。

48.实施列3

49.本实施例提供一种金属双极板上的ti3sic2陶瓷涂层的制备方法,请参阅附图1,包括以下步骤:

50.s100、清洗金属双极板,将所述金属金属双极板放入100ml乙醇中,超声清洗

30min,取出用去离子水冲洗,接着放入100ml的丙酮中,超声清洗30min,取出用去离子水冲洗,之后放入烘箱70℃条件下烘干备用,两次超声洗净金属双极板表面油污和灰尘;

51.s200、配置ti3sic2粉料悬浮液,用球磨机对ti3sic2进行球磨处理,球磨机转速设为400rpm/min,球磨时间为20h,球磨后ti3sic2粒径为0.5μm,将0.5μm的ti3sic2粉料加入甲醇,甲醇的比例为1vol%,再加入分散剂聚乙烯吡咯烷酮,聚乙烯亚胺的加入比例为2%dwb%,用玻璃棒搅拌1min,防止较大颗粒的絮凝,之后用超声处理5min,使ti3sic2粉料更好的分散在甲醇中,再采用磁力搅拌器进行搅拌30min,转速设为100rpm/min形成ti3sic2粉料悬浮液;

52.s300、通过电泳将所述ti3sic2粉料悬浮液沉积在所述金属双极板阴极表面,用电极夹夹住洗净的金属双极板作为阴阳两极,两电极之间距离1cm,直流电源的电压设置为3v,启动电源,沉积时间1min;

53.s400、取出沉积ti3sic2涂层的阴极电极板,水平放置;

54.s500、放入烘箱70℃烘干,烘干金属双极板表面的水分。

55.本实施例中,沉积有ti3sic2涂层的金属双极板的腐蚀电位为106.5mv,腐蚀电流2.75x10-4

μa.cm-2

,没有涂层的金属双极板的腐蚀电位为-340mvmv,腐蚀电流1.75μa.cm-2

,说明ti3sic2涂层的存在大幅提高了双极板的耐腐蚀性能,保护了基底,延长了使用寿命。

56.实施例4

57.本实施例提供一种金属双极板上的ti3sic2陶瓷涂层的制备方法,请参阅附图1,包括以下步骤:

58.s100、清洗金属双极板,将所述金属金属双极板放入100ml乙醇中,超声清洗30min,取出用去离子水冲洗,接着放入100ml的丙酮中,超声清洗30min,取出用去离子水冲洗,之后放入烘箱100℃条件下烘干备用,两次超声洗净金属双极板表面油污和灰尘;

59.s200、配置ti3sic2粉料悬浮液,用球磨机对ti3sic2进行球磨处理,球磨机转速设为400rpm/min,球磨时间为20h,球磨后ti3sic2粒径为1.8μm,将0.5μm的ti3sic2粉料加入甲醇,甲醇的比例为2.5vol%,再加入分散剂聚乙烯吡咯烷酮,聚乙烯亚胺的加入比例为15%dwb%,用玻璃棒搅拌2min,防止较大颗粒的絮凝,之后用超声处理20min,使ti3sic2粉料更好的分散在甲醇中,再采用磁力搅拌器进行搅拌45min,转速设为200rpm/min形成ti3sic2粉料悬浮液;

60.s300、通过电泳将所述ti3sic2粉料悬浮液沉积在所述金属双极板阴极表面,用电极夹夹住洗净的金属双极板作为阴阳两极,两电极之间距离2.5cm,直流电源的电压设置为30v,启动电源,沉积时间5min;

61.s400、取出沉积ti3sic2涂层的阴极电极板,水平放置;

62.s500、放入烘箱100℃烘干,烘干金属双极板表面的水分。

63.本实施例中,沉积有ti3sic2涂层的金属双极板的腐蚀电位为113.2mv,腐蚀电流2.68x10-4

μa.cm-2

,没有涂层的金属双极板的腐蚀电位为-340mvmv,腐蚀电流1.75μa.cm-2

,说明ti3sic2涂层的存在大幅提高了双极板的耐腐蚀性能,保护了基底,延长了使用寿命。

64.实施例5

65.本实施例中提供了一种金属双极板,所述金属双极板采用实施例1-3任一项所述的制备方法制备而成,可用于制备质子交换膜燃料电池,金属双极板表面负载高耐蚀性

ti3sic2陶瓷涂层,不易发生腐蚀和析出金属离子,不会“毒害”膜电极,大大提高质子交换膜燃料电池的耐蚀性和使用寿命。

66.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1