一种具有超疏水MAO-LDH复合膜层的镁合金及其制备方法

一种具有超疏水mao-ldh复合膜层的镁合金及其制备方法

技术领域

1.本发明涉及耐腐蚀镁合金技术领域。具体地说是一种具有超疏水mao-ldh复合膜层的镁合金及其制备方法。

背景技术:

2.镁及镁合金作为21世纪的绿色工程材料,具有密度小(1.8g/cm3左右)、弹性模量大、强度高、消震性好、散热好、承受冲击载荷能力比铝合金大,以及耐有机物和碱性的腐蚀性能好,导电导热性和阻尼性好等特点,是航空航天、汽车、计算机等领域不可或缺的重要基础材料。但是,镁合金具有很高的化学和电化学活性以及极低的标准电极电位,所以其腐蚀问题一直是阻碍镁合金发展的首要和核心问题。目前,在传统阳极氧化技术上发展起来了一种表面处理方法-微弧氧化(micro-arc oxidation,mao),通过微区瞬间高温烧结作用,在镁等金属表面原位形成以基体氧化物为主的陶瓷膜,可以有效提高镁合金的耐蚀性。采用微弧氧化法在镁合金表面形成的陶瓷膜层致密性好,与镁合金基材结合紧密,使得镁合金具有较好的耐腐蚀性。但这种方法制备的膜层表面通常会因电流击穿而存在微小孔洞,并导致膜层表面存在少量微观裂纹。这种微小孔洞或微观裂纹为腐蚀离子提供了大量的腐蚀通道,从而导致镁合金膜层的耐腐蚀性能严重降低。

3.目前,专利号“202110870154.6”公开了一种镁合金表面mao-ldh生物复合膜层及制备方法和应用;该发明通过在mao层表面沉积ldh层以覆盖和封堵mao层表面因电流击穿而产生的微小孔洞和微观裂纹,从而提高其耐腐蚀性能;但这种mao-ldh生物复合膜层的ldh层在mao层上的沉积高度较低,且其表面湿润角仅为80~85

°

,且腐蚀电流密度较高,达到1.0

×

10-6

~1.2

×

10-6a·

cm-2

,因而这种具有mao-ldh生物复合膜层的镁合金的耐蚀性不够优良,在航空航天、汽车、计算机等领域使用时达不到理想的应用效果。

技术实现要素:

4.为此,本发明所要解决的技术问题在于提供一种具有超疏水mao-ldh复合膜层的镁合金及其制备方法,以解决现有技术中镁合金表面的mao-ldh复合膜层的润湿角低于90

°

、腐蚀电流密度过大以及复合膜层与镁合金基体结合力弱等问题。

5.为解决上述技术问题,本发明提供如下技术方案:

6.一种具有超疏水mao-ldh复合膜层的镁合金,由镁合金基体、微弧氧化膜mao层和超疏水改性ldh-sa层组成;所述微弧氧化膜mao层位于所述镁合金基体表面,所述超疏水改性ldh-sa层沉积在所述微弧氧化膜mao层上;所述微弧氧化膜mao层的厚度为5~10μm,所述超疏水改性ldh-sa层的厚度为5~20μm。

7.上述具有超疏水mao-ldh复合膜层的镁合金,所述镁合金基体为az31镁合金;所述超疏水改性ldh-sa层是层状双金属氢氧化物ldh层经硬脂酸sa改性后得到的;所述层状双金属氢氧化物ldh层的化学结构式为[mg

2+1-x ce

3+x

(oh)2][no

3-]

x

·

mh2o,0.17<x<0.33;所述层状双金属氢氧化物ldh层呈六方“花瓣形”层状结构,所述层状双金属氢氧化物ldh由六

方片状单元组成,并位于微弧氧化膜mao层上,从而形成六方“花瓣形”层状结构。

[0008]

一种具有超疏水mao-ldh复合膜层的镁合金的制备方法,包括如下步骤:

[0009]

步骤(1):将镁合金基体依次进行水磨、清洗和烘干处理,处理结束后备用;

[0010]

步骤(2):将步骤(1)中处理好的镁合金基体置于电解液中,以镁合金基体为阳极,不锈钢槽为阴极,进行微弧氧化,使得镁合金基体表面上形成微弧氧化膜mao层,得到具mao层镁合金基体,所述微弧氧化膜mao层的厚度为5~10μm;

[0011]

步骤(3):将所述具mao层镁合金基体置于ldh反应液中进行水热反应,使得生成的层状双金属氢氧化物ldh沉积在所述微弧氧化膜mao层上而形成层状双金属氢氧化物ldh层,得到mao-ldh层镁合金基体;

[0012]

步骤(4):将所述mao-ldh层镁合金基体置于盛有超疏水改性溶液的容器中,然后将所述容器置于水浴条件下进行水浴反应,使得层状双金属氢氧化物ldh层改性生成超疏水改性ldh-sa层,所述超疏水改性ldh-sa层的厚度为5~20μm;水浴反应结束后进行清洗和自然干燥,即制备得到具有超疏水mao-ldh复合膜层的镁合金。

[0013]

上述具有超疏水mao-ldh复合膜层的镁合金的制备方法,步骤(1)中,所述镁合金基体由az31镁合金制成;水磨时,依次使用240#、600#、1000#和1500#的砂纸进行水磨;水磨结束后依次使用酒精和去离子水对所述镁合金基体进行超声清洗;

[0014]

步骤(2)中,所述具mao层镁合金基体的表面粗糙度为2.2~3.2μm;步骤(3)中,所述mao-ldh层镁合金基体的表面粗糙度为8.8~11.2μm。通过控制微弧氧化膜mao层、mao-ldh层的表面粗糙度,使得膜层与镁合金基体之间以及膜层与膜层之间在沉积结合时既能保证在本发明的膜层厚度下具有较强的结合强度,又不会出现因粗糙度太大而导致的膜层崩落现象,影响镁合金膜层的成型。

[0015]

上述具有超疏水mao-ldh复合膜层的镁合金的制备方法,步骤(2)中,所述电解液由去离子水、三聚磷酸钠、氢氧化钠和乙二胺四乙酸二钠组成;所述电解液中三聚磷酸钠、氢氧化钠和乙二胺四乙酸二钠的质量之比为6~10:1:1;所述电解液中,氢氧化钠的浓度为1.5~2.5g/l。该电解液配方简单、成本低廉;且由于不同电解液体系生成的微弧氧化涂层的微观形貌有很大不同,比如若电解液中存在含铝酸盐,则生成的微弧氧化涂层会显示出火山状形态,表面上分布着结节颗粒和陨石坑;若电解液中含硅酸盐,则生成的微弧氧化涂层呈现出由微孔和氧化物颗粒网络形成的高度多孔的支架表面;而若电解液中含磷酸盐,则形成的微弧氧化涂层呈现烧结坑结构,具有不均匀分布的微孔和连接到孔隙的微裂纹;因此,专利号“202110870154.6”中使用的生物电解液中同时含磷、硅和铝,因而其生成的微弧氧化涂层表面上会同时出现上述三种微观形貌,从而导致其涂层表面形貌不一,更容易形成供腐蚀离子进入镁合金组织内部的腐蚀通道,不利于提高涂层的耐腐蚀性。而采用本发明中的电解液生成的微弧氧化涂层表面形貌为微孔及微裂纹,形貌形式单一,更有利于后续ldh层的附着以及有利于ldh层对微孔及微裂纹封堵。

[0016]

上述具有超疏水mao-ldh复合膜层的镁合金的制备方法,步骤(2)中,微弧氧化时采用恒压模式:电压为220~240v,频率为200~400hz,占空比为25~35%,电解液的温度为15~30℃,微弧氧化的时间为12~18min。微弧氧化时的工艺参数关系着生成的微弧氧化膜的厚度和粗糙度,而微弧氧化膜的厚度和粗糙度直接影响着镁合金基体上形成的复合膜层的耐腐蚀性;经研究发现,在上述微弧氧化条件下,可在镁合金基体上生成厚度为5~10μm,

表面粗糙度为2.2~3.2μm的微弧氧化膜,更有利于沉积ldh层而生成耐腐蚀性好的复合膜层。

[0017]

上述具有超疏水mao-ldh复合膜层的镁合金的制备方法,步骤(3)中,所述ldh反应液的配制方法为:将硝酸铈加入到去离子水中充分溶解后,用2mol/l的氢氧化钠溶液调节其ph至10~12;ldh反应液的ph对mao-ldh层的性能也有影响,若ldh反应液的ph低于10时,制备的mao-ldh层表面层状双金属氢氧化物ldh数量较少且分布稀疏,多数膜层表面的微孔不能得到有效覆盖与封堵;若ldh反应液的ph高于12时,ce(no3)3溶液会形成太多胶体,ce(no3)3胶体并不能为层状双金属氢氧化物ldh的生长提供自由离子,因而影响层状双金属氢氧化物ldh的生成。所述ldh反应液中,硝酸铈的浓度为0.05mol/l~0.15mol/l。若硝酸铈浓度低于0.05mol/l,则无法提供足够的ce

3+

离子,不仅导致生成的层状双金属氢氧化物ldh膜层较薄,而且层状双金属氢氧化物ldh难以生长为六方“花瓣形”层状结构,而是生成“长条形”薄片;若硝酸铈浓度高于0.15mol/l,又会导致生成的层状双金属氢氧化物ldh过厚,从而导致其结合力变差。

[0018]

上述具有超疏水mao-ldh复合膜层的镁合金的制备方法,步骤(3)中,水热反应的温度为120~140℃,水热反应的时间为10~12h。水热反应的温度、反应时间以及ldh反应液的ph共同决定了层状双金属氢氧化物ldh的形貌结构:若水热反应温度低于120℃,则层状双金属氢氧化物ldh大多集中在微弧氧化mao层上的微孔处,微弧氧化mao层的其它地方分布稀疏,导致层状双金属氢氧化物ldh层分布不均匀,但若水热反应温度高于140℃,则会容易导致生成的层状双金属氢氧化物ldh厚度大,结合力不强,比如当水热反应温度达到180℃时,生成的单层ldh的厚度达到1μm,比较容易脱落、碎裂,不利于膜层耐腐蚀性的提高。水热反应时间过短会使得层状双金属氢氧化物ldh分布稀疏,不能有效封堵微弧氧化mao层上微孔和微裂纹;水热反应时间过长则会使得层状双金属氢氧化物ldh结构和分布均发生变化,呈针状分布,导致微孔裸露,不能有效阻挡腐蚀性物质的内渗,导致其耐腐蚀性大幅下降。本发明通过控制ldh反应液中硝酸铈的浓度在0.05~0.15mol/l、并调节其ph至10~12,在120~140℃条件下,经过10~12h保温后,形成了综合形貌呈六方“花瓣形”密集生长层状结构的层状双金属氢氧化物ldh。

[0019]

上述具有超疏水mao-ldh复合膜层的镁合金的制备方法,步骤(4)中,所述超疏水改性溶液的配制方法为:将硬脂酸sa加入到无水乙醇中,充分搅拌至完全溶解,溶解时可采用超声、加热等手段辅助溶解;超疏水改性溶液优选无水乙醇作为溶剂,在水溶液中制备的超疏水涂层接触角为139

°

,而在无水乙醇作为溶剂的改性溶液中其接触角超过了150

°

,这是由于在硬脂酸sa和层状双金属氢氧化物ldh上的羟基反应时,水作为羟基羧基脱水的产物,水含量越多,根据化学反应平衡方程式,会愈发抑制酯基的生成;如果选择无水乙醇和水的混合溶液作为溶剂,在一定条件下,乙醇会和硬脂酸sa直接反应,而难以与层状双金属氢氧化物ldh充分反应;所述超疏水改性溶液中,硬脂酸sa的浓度为0.05~0.15mol/l;水浴反应的温度为60~70℃,水浴反应的时间为4~8h。在超疏水改性时,水浴温度过低,会导致反应产物较少,超疏水改性的效果不理想;而水浴温度过高,可能导致溶剂蒸发多,而硬脂酸在乙醇中的溶解度较低,溶剂蒸发过多时导致溶液中硬脂酸含量的减少,从而影响超疏水改性的效果。另外,超疏水改性时水浴反应时间越短,生成的疏水层越薄,疏水寿命有所减少,而反应时间越长,化学反应平衡方程式可能会偏向羟基羧基一侧,导致酯基生成量减

小,影响超疏水效果。硬脂酸的浓度对超疏水改性时水浴反应也存在影响,硬脂酸浓度过低时,导致超疏水改性的水浴反应不完全,若硬脂酸的浓度过高,首先可能无法完全溶解,然后还会可能直接与溶剂发生酯化反应。本发明通过选取无水乙醇作为反应溶剂,在0.05~0.15mol/l的硬脂酸乙醇溶液中,60~70℃水浴条件下,反应4~8h可以得到较理想的具有超疏水mao-ldh复合膜层的镁合金。

[0020]

上述具有超疏水mao-ldh复合膜层的镁合金的制备方法,所述层状双金属氢氧化物ldh层的化学结构式为[mg

2+1-x

ce

3+x

(oh)2][no

3-]

x

·

mh2o,0.17<x<0.33;所述层状双金属氢氧化物ldh层呈六方“花瓣形”层状结构。

[0021]

本发明制备得到的具有超疏水mao-ldh复合膜层的镁合金可应用于航空航天、汽车、医疗器械、3c数码等领域。

[0022]

本发明的技术方案取得了如下有益的技术效果:

[0023]

本发明通过在镁合金表面制备微弧氧化mao层,并在微弧氧化mao层上沉积层状双金属氢氧化物ldh层以覆盖和封堵微弧氧化mao层上因电流击穿而产生的微孔和微裂纹,且层状双金属氢氧化物ldh层还具有捕获腐蚀离子的作用,同时也能储存一定的缓蚀性物质,从而达到提高镁合金耐腐蚀性的目的。另外,本发明采用超疏水性物质改性层状双金属氢氧化物ldh,可以改变其疏水性,使其表面润湿角达到139.3~155.7

°

,使得镁合金具有较强的自清洁能力而不易与腐蚀性液体接触而增加耐腐蚀性。

[0024]

本发明制备的具有超疏水mao-ldh复合膜层的镁合金其表面粗糙度可达18.52~23.56μm,阻抗值可达2.93

×

109~3.99

×

109ω

·

cm2,腐蚀电流密度在3.8

×

10-9

~8.0

×

10-9a·

cm-2

,在实现超疏水效果的同时能够降低镁合金的腐蚀速率,可用于航空航天、汽车、医疗器械、3c数码等领域。与具有未超疏水处理的mao-ldh复合膜层的镁合金相比,本发明制备的具有超疏水mao-ldh复合膜层的镁合金不仅赋予了复合涂层超疏水性,而且在厚度没有显著增加的条件下,增加了复合膜层的粗糙度,增大了复合膜层结合力,增加了az31镁合金的耐腐蚀寿命。

附图说明

[0025]

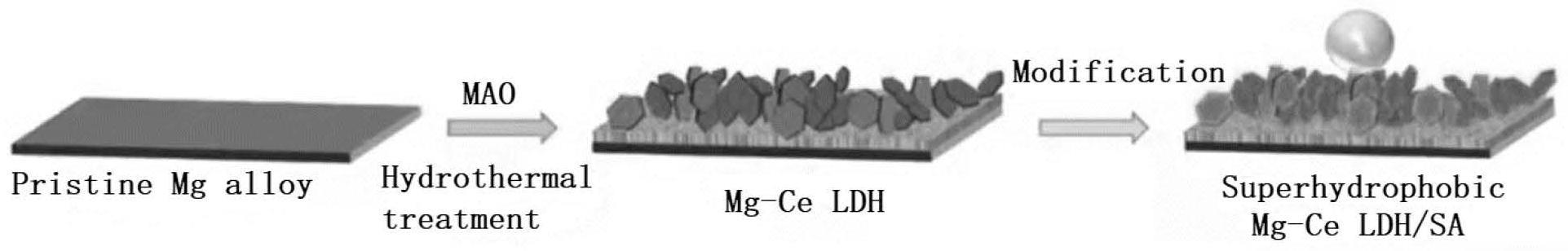

图1本发明制备具有超疏水mao-ldh复合膜层的镁合金的过程示意图;

[0026]

图2a本发明实施例1中制备的具mao层镁合金基体微观表面形貌图;

[0027]

图2b本发明实施例1中制备的mao-ldh层镁合金基体微观表面形貌图;

[0028]

图3a本发明实施例1中制备的具有超疏水mao-ldh复合膜层的镁合金的实拍图;

[0029]

图3b本发明实施例1中制备的具有超疏水mao-ldh复合膜层的镁合金的eds能谱图(electron image);

[0030]

图3c本发明实施例1中制备的具有超疏水mao-ldh复合膜层的镁合金的eds能谱图(o ka1);

[0031]

图3d本发明实施例1中制备的具有超疏水mao-ldh复合膜层的镁合金的eds能谱图(mg ka1_2);

[0032]

图3e本发明实施例1中制备的具有超疏水mao-ldh复合膜层的镁合金的eds能谱图(ce ka1_2);

[0033]

图4本发明实施例1中镁合金基体az31(mg)、具mao层镁合金基体(mao)、mao-ldh层

镁合金基体(mao/ldh)以及具有超疏水mao-ldh复合膜层的镁合金(mao/ldh-sa)的极化曲线图;

[0034]

图5本发明实施例1中制备的具mao层镁合金基体(mao)、mao-ldh层镁合金基体(mao/ldh)以及具有超疏水mao-ldh复合膜层的镁合金(mao/ldh-sa)的ft-ir分析示意图;

[0035]

图6本发明实施例1中镁合金基体az31(mg)、具mao层镁合金基体(mao)、mao-ldh层镁合金基体(mao/ldh)以及具有超疏水mao-ldh复合膜层的镁合金(mao/ldh-sa)的nyquist图;

[0036]

图7本发明实施例1中镁合金基体az31(az31mg)、具mao层镁合金基体(mao)、mao-ldh层镁合金基体(mao/ldh)以及具有超疏水mao-ldh复合膜层的镁合金(mao/ldh-sa)的bode图;

[0037]

图8a本发明实施例1中镁合金基体az31(mg)的水滴角;

[0038]

图8b本发明实施例1中具mao层镁合金基体(mao)的水滴角;

[0039]

图8c本发明实施例1中mao-ldh层镁合金基体(mao/ldh)的水滴角;

[0040]

图8d本发明实施例1中具有超疏水mao-ldh复合膜层的镁合金(mao/ldh-sa)的水滴角;

[0041]

图9a本发明实施例1中采用硬脂酸水溶液进行超疏水改性得到的具有超疏水mao-ldh复合膜层的镁合金的水滴角;

[0042]

图9b本发明实施例2中采用硬脂酸乙醇溶液进行超疏水改性得到的具有超疏水mao-ldh复合膜层的镁合金的水滴角;

[0043]

图10a本发明实施例1中具mao层镁合金基体(mao)、mao-ldh层镁合金基体(ldh/mao)以及具有超疏水mao-ldh复合膜层的镁合金(sa-ldh/mao)的厚度对比图;

[0044]

图10b本发明实施例1中具mao层镁合金基体(mao)、mao-ldh层镁合金基体(ldh/mao)以及具有超疏水mao-ldh复合膜层的镁合金(sa-ldh/mao)的粗糙度对比图;

[0045]

图10c本发明实施例1中具mao层镁合金基体(mao)、mao-ldh层镁合金基体(ldh/mao)以及具有超疏水mao-ldh复合膜层的镁合金(sa-ldh/mao)的结合力对比图;

[0046]

图10d本发明实施例1中具mao层镁合金基体(mao)、mao-ldh层镁合金基体(ldh/mao)以及具有超疏水mao-ldh复合膜层的镁合金(sa-ldh/mao)的磨损量对比图。

具体实施方式

[0047]

实施例1

[0048]

本实施例中,具有超疏水mao-ldh复合膜层的镁合金的制备方法包括如下步骤:

[0049]

步骤(1):将镁合金基体依次进行水磨、清洗和烘干处理,处理结束后备用;具体操作为:采用线切割机将az31镁合金加工成30mm

×

20mm

×

4mm试样,试样表面依次使用240#、600#、1000#和1500#砂纸水磨,再使用酒精和去离子水对az31镁合金试样进行超声清洗,然后烘干备用。

[0050]

步骤(2):将步骤(1)中处理好的az31镁合金试样置于电解液中,以az3镁合金试样为阳极,不锈钢槽为阴极,进行微弧氧化,使得az31镁合金试样的表面上形成微弧氧化膜mao层,得到具mao层镁合金基体;所述电解液由去离子水、三聚磷酸钠、氢氧化钠和乙二胺四乙酸二钠组成;所述电解液中,三聚磷酸钠的浓度为16g/l,氢氧化钠的浓度为2g/l,乙二

胺四乙酸二钠的浓度为2g/l;微弧氧化时采用恒压模式:电压为230v,频率为300hz,占空比为30%,电解液的温度为25℃,微弧氧化的时间为15min;本步骤得到的具mao层镁合金基体表面粗糙度为2.89μm,划痕附着力为5.79n;从图2a中可以看出,微弧氧化膜mao层表面存在比较明显的微孔和微裂纹,如果不进一步处理,腐蚀介质很容易通过这些微孔和微裂纹渗透到镁合金基体上造成腐蚀。

[0051]

步骤(3):将所述具mao层镁合金基体置于ldh反应液中进行水热反应,使得生成的层状双金属氢氧化物ldh沉积在所述微弧氧化膜mao层上而形成层状双金属氢氧化物ldh层,得到mao-ldh层镁合金基体;所述ldh反应液的配制方法为:将0.01mol的硝酸铈加入到100ml去离子水中充分溶解后,用2mol/l的氢氧化钠溶液调节其ph至11;本步骤中,水热反应的温度为130℃,水热反应的时间为11h;本步骤制备得到的mao-ldh层镁合金基体的表面粗糙度为9.57μm,划痕附着力为11.81n;从图2b中可以看出,微弧氧化膜mao层上的微孔和微裂纹由于层状双金属氢氧化物ldh的沉积而被有效的覆盖和封堵,有利于阻挡腐蚀介质与镁合金基体的接触,从而提高镁合金的耐腐蚀性;从图3a至图3e中可以看出,mao-ldh层镁合金基体表面有着明显的ce元素富集,说明生成的层状双金属氢氧化物ldh层为镁铈双金属氢氧化物层。

[0052]

步骤(4):将所述mao-ldh层镁合金基体置于盛有超疏水改性溶液的容器中,超疏水改性溶液为0.1mol/l的硬脂酸sa水溶液,然后将所述容器置于65℃的水浴条件下水浴反应8h,使得层状双金属氢氧化物ldh层改性生成超疏水改性ldh-sa层;水浴反应结束后进行清洗和自然干燥,即制备得到具有超疏水mao-ldh复合膜层的镁合金。超疏水改性后得到的超疏水改性ldh-sa层的厚度与步骤(3)中制备的层状双金属氢氧化物ldh的厚度相比基本没有变化。从图4中可以看出,mao-ldh层镁合金基体的腐蚀性能明显好于具mao层镁合金基体,且大大好于az31mg合金基体;这是由于层状双金属氢氧化物ldh在nacl溶液中腐蚀时,cl-会替代no

3-,形成更稳定的ldh层间物,从而大大增强了耐蚀性。从图5的红外图谱中能够明显看到-oh的吸收峰和酯基c=o的吸收峰,表明在超疏水改性后,镁合金表面形成了疏水酯基;从图6中可以看出,mao-ldh层镁合金基体的mao-ldh复合涂层存在明显的扩散系数,而微弧氧化mao层没有,相较之下,mao-ldh层镁合金基体的阻抗半径更大,故而耐腐蚀性更强;从图7中可以看出,在低频状态下,mao-ldh层镁合金基体的阻抗明显大于具mao层镁合金基体,具mao层镁合金基体相角图可得到其存在一个钝化区,但随着频率的增加在86hz之后mao-ldh层镁合金基体相角大于具mao层镁合金基体,这进一步证实了mao-ldh层镁合金基体的耐腐蚀性。从图8中可以看出,mao-ldh层镁合金基体的水滴角相较具mao层镁合金基体并没有明显的增加,但超疏水改性后得到的具有超疏水mao-ldh复合膜层的镁合金其水滴角显著增加,且接触角超过90

°

,进一步增强了镁合金的耐腐蚀性。

[0053]

本实施例制备的具有超疏水mao-ldh复合膜层的镁合金由镁合金基体、微弧氧化膜mao层和超疏水改性ldh-sa层组成;所述微弧氧化膜mao层位于所述镁合金基体表面,所述超疏水改性ldh-sa层沉积在所述微弧氧化膜mao层上;所述微弧氧化膜mao层的厚度为7.47μm,所述超疏水改性ldh-sa层的厚度为19.52μm;所述层状双金属氢氧化物ldh层的化学结构式为[mg

2+0.8

ce

3+0.2

(oh)2][no

3-]

0.2

;所述层状双金属氢氧化物ldh层呈六方“花瓣形”层状结构。

[0054]

本实施例制备的具有超疏水mao-ldh复合膜层的镁合金外观均匀致密,镁合金表

面的超疏水mao-ldh复合膜层的表面粗糙度为21.84μm,表面润湿角为139.3

°

,阻抗值为2.93

×

109ω

·

cm2,腐蚀电流密度为5.58

×

10-9a·

cm-2

,划痕附着力为20.47n,磨损量为3.9mg。相对于超疏水改性前的mao-ldh层镁合金基体而言,超疏水改性后其表面粗糙度显著增加,这是因为硬脂酸sa作为长链芳香烃,在参与酸碱酯化反应后有着复杂的结构,从而使得超疏水mao-ldh复合膜层的表面粗糙度大幅增加。本实施例以及其它实施例和对比例中,对制品的磨损量的测量方法均采用gb/t 12444-2006金属材料磨损试验方法。

[0055]

实施例2

[0056]

本实施例中,具有超疏水mao-ldh复合膜层的镁合金的制备方法与实施例1的区别仅在于:步骤(4)中,超疏水改性溶液为0.1mol/l的硬脂酸乙醇溶液,即:用无水乙醇做溶剂将硬脂酸溶解在无水乙醇中,配制成0.1mol/l的硬脂酸乙醇溶液;其它步骤和工艺参数与实施例均相同。

[0057]

本实施例制备得到的具有超疏水mao-ldh复合膜层的镁合金与实施例1中结构相同,其微弧氧化膜mao层的厚度为7.76μm,步骤(1)制备得到的具mao层镁合金基体的表面粗糙度为2.93μm,划痕附着力为5.73n;所述超疏水改性ldh-sa层的厚度为19.49μm,步骤(2)制备得到的mao-ldh层镁合金基体的表面粗糙度为9.62μm,划痕附着力为11.85n;镁合金表面的超疏水mao-ldh复合膜层的厚度为27.25μm,表面粗糙度为22.03μm,表面润湿角为155.7

°

,阻抗值为3.99

×

109ω

·

cm2,腐蚀电流密度为5.46

×

10-9a·

cm-2

,划痕附着力为21.69n,磨损量为3.8mg。

[0058]

图1为实施例1和实施例2制备具有超疏水mao-ldh复合膜层的镁合金的流程图:先将镁合金进行微弧氧化处理,得到具mao层镁合金基体,镁合金基体表面上的mao层具备了一定的粗糙度和微孔,为后续ldh层的生长提供基底层,有利于提高镁合金复合膜层的层间以及膜层与基体间的结合力;然后在ldh反应液中进行水热反应,生成了呈六方“花瓣形”结构的ldh层,最后通过超疏水改性溶液的改性处理,得到润湿角较大的具有超疏水mao-ldh复合膜层的镁合金。

[0059]

对比图9a和图9b可以发现,实施例1和实施例2对mao-ldh复合膜层超疏水改性处理后,其接触角均超过了90

°

,且用硬脂酸乙醇溶液改性比硬脂酸水溶液改性能够获得更好的超疏水性能,有利于进一步增强了镁合金的耐腐蚀性。

[0060]

对比例1

[0061]

本对比例制备具有mao-ldh复合膜层的镁合金,其制备方法与实施例1的区别在于:采用实施例1中步骤(1)至步骤(3)的方法制备得到的mao-ldh层镁合金基体即为具有mao-ldh复合膜层的镁合金,不再进行步骤(4)的超疏水改性;另外,在步骤(3)中,所述ldh反应液的ph调至10,水热反应的温度为120℃,水热反应的时间为10h;本对比例制备得到的微弧氧化膜mao层的厚度为7.3μm,层状双金属氢氧化物ldh单层厚度为0.85μm,在微弧氧化膜mao层上沉积的高度为6.2μm,制备得到的具有mao-ldh复合膜层的镁合金的表面粗糙度为5.84μm,表面润湿角为15.36

°

,阻抗值为2.69

×

106ω

·

cm2,腐蚀电流密度为1.51

×

10-7a·

cm2,划痕附着力为12.28n,相较于步骤(2)中制备得到的具mao层镁合金基体(划痕附着力5.58n)的结合力有极大提升;另外,本对比例制备得到的具有mao-ldh复合膜层的镁合金的磨损量为4.2mg,而步骤(2)制备得到的具mao层镁合金基体的磨损量为5.3mg。

[0062]

对比例2

[0063]

本对比例中,具有mao-ldh复合膜层的镁合金的制备方法与对比例1的区别仅在于:步骤(3)中,所述ldh反应液的ph调至11;水热反应的温度为130℃,水热反应的时间为11h。

[0064]

在本对比例中,制备得到的mao-ldh层镁合金基体即为具有mao-ldh复合膜层的镁合金,该镁合金上mao-ldh复合膜层的厚度为26.4μm(微弧氧化膜mao层的厚度为7.68μm,层状双金属氢氧化物ldh在微弧氧化膜mao层上沉积的高度为18.82μm),其表面粗糙度为10.48μm,表面润湿角为23.65

°

,膜层的阻抗值为8.73

×

108ω

·

cm2,腐蚀电流密度为5.66

×

10-9a·

cm-2

,划痕附着力有14.03n,磨损量为3.8mg。

[0065]

对比例3

[0066]

本实施例中,具有超疏水mao-ldh复合膜层的镁合金的制备方法与实施例1的区别仅在于:步骤(3)中,所述ldh反应液的ph调至12;水热反应的温度为140℃,水热反应的时间为12h。

[0067]

在本对比例中,制备得到的mao-ldh层镁合金基体即为具有mao-ldh复合膜层的镁合金,该镁合金上mao-ldh复合膜层的厚度为32.18μm(微弧氧化膜mao层的厚度为8.77μm,层状双金属氢氧化物ldh在微弧氧化膜mao层上沉积的高度为23.41μm),其表面粗糙度为9.72μm,表面润湿角为6.72

°

,膜层的阻抗值为1.92

×

106ω

·

cm2,腐蚀电流密度为1.12

×

10-5a·

cm-2

,划痕附着力有21.17n,磨损量为7.4mg。

[0068]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1