一种用于硝酸盐还原制氨的反钙钛矿相氮化物三维自支撑电极材料及其制备方法与应用

1.本发明属于电催化材料技术领域,具体涉及一种用于硝酸盐还原制氨的反钙钛矿相氮化物三维自支撑电极材料及其制备方法与应用。

背景技术:

2.氨(nh3)具有较高的氢含量、高能量密度、易于储存/运输以及无碳排放等特点,被认为有望作为一种新型能源,具有长期大规模储能的前景,氨也是农业、工业和医药业不可缺少的基础化学品,是众多行业实现持续生产的关键,具有较高应用价值。目前,氨的合成主要通过哈伯工艺(haber-bosch process)生产,高温和高压(大于450℃,150-350atm)以及大规模、集中的基础设施是哈伯工艺的必备条件,哈伯工艺属于能量密集型工艺,将消耗全球每年能源供应的2%。此外,哈伯工艺利用由化石燃料衍生的氢气,每年将产生4亿吨co2排量占全球年度碳排放量的1.2%。与氢气和碳氢衍生物(例如甲醇)类似,氨也同样可以通过使用可再生能源来进行转化和生产。目前,人们致力于探索一些可再生能源产生的电力对实现氨合成的路线,包括:(1)电化学氮气(n2)还原为氨(nh3);(2)等离子体驱动的氮气(n2)和氢气(h2)合成为氨(nh3);(3)电催化实现氮氧化物(no

x

,如液相中亚硝酸根离子no

2-、硝酸根离子no

3-)转化为氨(nh3)。同时,相较于压缩氢气、氢液化和封存等高成本工艺技术,利用可持续能源供应实现电催化合成氨颇具吸引力。硝酸根离子相较于比氮气理论上更具有反应活性,因为n=o键的解离能(204kj

·

mol-1

)相较于n≡n(941kj

·

mol-1

)低得多,且硝酸盐还原反应(no

x

rr)生成氨(nh3)不受氮气(n2)在水环境中溶解度低的限制,在热力学上更有利。因此硝酸盐还原制氨反应对于氮还原反应而言是一种颇具魅力的替代路线。

3.电催化剂是电化学还原反应的关键,开发可实现硝酸盐降解及产物选择性调控的高性能高稳定性催化剂是亟待解决的难题。过渡金属化合物,包含过渡金属氧化物,氮化物,硫化物等等,由于它们来源广泛,价格低廉,具有良好的电催化能力,有望替代目前商用贵金属催化剂,未来具有很大的应用价值。

4.其中,以钙钛矿材料为例,其具有可调谐的金属元素、化学组成,稳定可靠的结构框架,催化活性可调,应用范围广。然而,在电催化领域,钙钛矿材料往往存在颗粒过大、难以纳米化、难以电极一体化、电导率较差等问题,导致催化性能及应用前景受限。

5.另一方面,亟需进一步开发适用于硝酸盐还原制氨反应的高效电催化剂,合理有效地调控钙钛矿相材料组成,合理开发一体化电极,应用于硝酸盐还原制氨反应,实现高效功能化的电极材料制备及应用,推进领域发展。

6.《一种反钙钛矿型氮化物inni3n析氢电催化材料及其制备方法与应用》以及《利用催化剂高效合成反钙钛矿材料的方法和应用》两项发明专利涉及反钙钛矿材料的制备及应用。然而前者的不足在于其所采用水热法工艺复杂,需要额外投加表面活性剂成分或三嵌段共聚物,所得反钙钛矿为粉体材料,未制得自支撑电极材料,限制其应用范围。后者的不

足在于其采用球磨法和焙烧进行制备,所得到的粉体材料颗粒通常较大,颗粒不具备纳米结构,形貌及比表面积较差,限制其催化应用。

7.专利《一种用于硝酸盐还原为氨的cu-c-n金属有机框架电催化剂的制备方法》为了克服现有硝酸盐转化为氨相关催化剂催化效率低的问题,提供一种用于硝酸盐还原为氨的cu-c-n金属有机框架电催化剂的制备方法,制备的cu-c-n金属有机框架结构纳米材料电催化剂由于核/壳结构纳米粒子组成的一维结构性高、微孔丰富以及比表面积较大,使得其在电化学工作站中产生更高的电催化活性。不足之处在于:该制备工艺所得的催化剂材料为粉体,实际中难以直接作为电极进行应用,通过粘结剂进行负载的话,负载量较低,难以发挥最大效率。

技术实现要素:

8.为了克服现有技术存在的不足,本发明的目的是提供一种用于硝酸盐还原制氨的反钙钛矿相氮化物三维自支撑电极材料及其制备方法与应用。

9.本发明的首要目的在于提出一种反钙钛矿相氮化物三维自支撑电极材料及其制备方法。

10.本发明的另一目的在于提供基于上述反钙钛矿相氮化物三维自支撑电极材料在电催化硝酸盐还原制氨方面的应用。

11.本发明的目的至少通过如下技术方案之一实现。

12.一种反钙钛矿相氮化物三维自支撑电极材料的制备方法,包含以下步骤:

13.(1)将硝酸铜、硝酸钴、尿素按一定比例加入水中,充分混合溶解,得到混合溶液;

14.(2)将步骤(1)所得的混合溶液转移至反应釜中,并在溶液中加入导电三维基底,进行水热反应,得到负载铜钴氢氧化物前驱体的电极材料;

15.(3)将步骤(2)所得的负载铜钴氢氧化物前驱体的电极材料置于中性超纯水中充分浸洗后烘干,置于管式炉中,在一定流速的氨气氛围下进行焙烧,使氢氧化物前驱体被氮化处理,得到所述反钙钛矿相氮化物三维自支撑电极材料。

16.进一步地,步骤(1)中的硝酸铜、硝酸钴、尿素及水,按照质量数计,

17.硝酸铜47~94mg;

18.硝酸钴291~363mg;

19.尿素300~400mg;

20.水30~45ml。

21.优选地,步骤(1)中的硝酸铜、硝酸钴、尿素及水,按照质量数计,

[0022][0023]

进一步地,步骤(2)所述导电三维基底包括但不限于碳纸、碳布、泡沫镍、泡沫铜、铁网、钛网中的一种及以上。

[0024]

优选地,步骤(2)所述导电三维基底为亲水碳布,商用碳布可在700℃下加热5min

以获得良好的亲水性。

[0025]

进一步地,步骤(2)所述水热反应的温度为120-180℃,水热反应的时间为300-600min。

[0026]

优选地,步骤(2)所述水热反应的温度为120℃,水热反应的时间为360min。

[0027]

进一步地,步骤(3)所述焙烧的温度为260-550℃,焙烧的时间为120-300min。

[0028]

优选地,步骤(3)所述焙烧温度为550℃,焙烧时间为240min。

[0029]

进一步地,步骤(3)所述氨气的纯度≥95%,氨气的流速为50-100ml/min。

[0030]

优选地,步骤(3)所述氨气的流速为100ml/min。

[0031]

本发明提供一种由上述的制备方法制得的反钙钛矿相氮化物三维自支撑电极材料,即三维层状结构cunco3负载的自支撑电极材料。

[0032]

本发明提供上述反钙钛矿相氮化物三维自支撑电极材料在电催化硝酸盐还原反应中的应用。

[0033]

将反钙钛矿相氮化物三维自支撑电极材料作为工作电极,以含硝酸根的溶液作为电解液,进行电催化硝酸盐还原反应合成氨。

[0034]

进一步地,采用的电催化体系为三电极体系。

[0035]

进一步地,在一个具体例子中,以反钙钛矿相氮化物三维自支撑电极材料作为工作电极,以ag/agcl电极作为参比电极,以铂网作为对电极,进行电催化测试。

[0036]

进一步地,电解液包括nano3或kno3,以及包括koh、naoh、na2so4、k2so4、pbs缓冲液的一种及以上。

[0037]

进一步地,在一个具体例子中,电解液为0.5m的na2so4和1000mg/l的nano3混合溶液。

[0038]

本发明所制备的反钙钛矿相氮化物三维自支撑电极材料,制备方法简单,制备工艺节能,制备成本低,制备方法普适性强,实现了反钙钛矿相材料的纳米化和电极一体化,所制得催化电极结构稳定,成分容易调节,适用性广。通过本发明优选条件所制备的反钙钛矿相氮化物三维自支撑电极材料,具有优异的电催化硝酸盐还原制氨的性能,具有高电流密度及高法拉第效率。

[0039]

与现有技术相比,本发明具有如下优点和有益效果:

[0040]

(1)本发明针对电催化领域传统钙钛矿材料往往存在颗粒过大、难以纳米化、难以电极一体化、电导率较差等问题,成功制备了cunco3反钙钛矿相氮化物材料,较传统钙钛矿氧化物材料具有更高的电导性,其中cunco3反钙钛矿相氮化物具有铜钴双金属活性位点,展示出了更优催化活性和表面吸附特性,具有良好的导电性和活性面积。

[0041]

(2)本发明提供的制备方法简单,所使用的原料及导电基底均已实现规模化生产,来源广泛,成本较低。

[0042]

(3)本发明通过水热和氮化的处理方式,在导电基底上原位生长纳米片状结构的cunco3反钙钛矿相氮化物材料,实现了反钙钛矿相材料的纳米化和电极一体化。cunco3反钙钛矿相氮化物材料在导电基底上分散均匀,结构稳定,具有良好的机械强度。

[0043]

(4)本发明提供的反钙钛矿相氮化物三维自支撑电极材料,对硝酸盐电催化还原反应具有较高的电化学还原活性,可以获得较高的电流密度及较高的法拉第效率,并具有良好的稳定性。

附图说明

[0044]

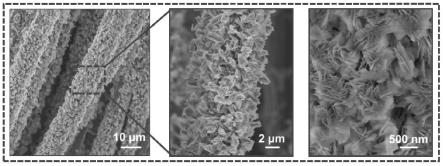

图1为实施例1中步骤(3)所得的cunco3反钙钛矿相氮化物材料的扫描电子显微镜(sem)图;

[0045]

图2为实施例1中步骤(2)所得的铜钴氢氧化物前驱体以及步骤(3)所得的cunco3反钙钛矿相氮化物材料的x射线衍射(xrd)图;

[0046]

图3为实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物、cu3n立方相氮化物和co4n立方相氮化物材料的x射线衍射(xrd)图;

[0047]

图4为实施例1步骤(2)所得的负载铜钴双金属氢氧化物前驱体的碳布电极和步骤(3)所得的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料的电催化硝酸盐还原反应的扫描线性伏安曲线;

[0048]

图5为实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物、cu3n立方相氮化物和co4n立方相氮化物自支撑碳布电极材料进行电催化硝酸盐还原反应以及析氢反应的扫描线性伏安曲线;

[0049]

图6为实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物、cu3n立方相氮化物和co4n立方相氮化物自支撑碳布电极材料进行电催化硝酸盐还原反应后的含氮物种比例结果图;

[0050]

图7为实施例1所得的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料用于电催化硝酸盐还原反应后的x射线衍射(xrd)图。

具体实施方式

[0051]

以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

[0052]

实施例1

[0053]

一种cunco3反钙钛矿相氮化物三维自支撑电极材料的制备方法,包括如下步骤:

[0054]

步骤(1),配置铜钴金属盐与尿素混合溶液,首先将70.3mg硝酸铜、327.4mg硝酸钴和364mg尿素加入40ml水中,充分混合溶解,得到混合溶液;

[0055]

步骤(2),水热反应法制备铜钴双金属氢氧化物前驱体负载的碳布电极,将上述步骤(1)所得的混合溶液转移至50ml反应釜中,并在溶液中加入3

×

2cm尺寸亲水碳布,在120℃下水热反应360min,得到负载铜钴双金属氢氧化物前驱体的碳布电极;

[0056]

步骤(3),氨气焙烧氮化铜钴双金属氢氧化物前驱体,将步骤(2)所得的负载铜钴氢氧化物前驱体的电极材料,于中性超纯水中充分浸洗后,于60℃真空烘箱烘干,置于管式炉中,通入氨气,排出所有管子内所有空气,在100ml/min的氨气流速下于550℃焙烧240min,得到所述cunco3反钙钛矿相氮化物三维自支撑碳布电极材料。

[0057]

对比例1

[0058]

一种cu3n立方相氮化物三维自支撑电极材料的制备方法,包括如下步骤:

[0059]

步骤(1),配置铜金属盐与尿素混合溶液,首先将281mg硝酸铜、和364mg尿素加入40ml水中,充分混合溶解,得到混合溶液;

[0060]

步骤(2),水热反应法制备铜基氢氧化物前驱体负载的碳布电极,将上述步骤(1)

所得的混合溶液转移至50ml聚四氟乙烯反应釜中,并在溶液中加入3

×

2cm尺寸亲水碳布,在120℃下水热反应360min,得到负载铜氢氧化物前驱体的碳布电极;

[0061]

步骤(3),氨气焙烧氮化铜氢氧化物前驱体,将步骤(2)所得的负载铜氢氧化物前驱体的电极材料,于中性超纯水中充分浸洗后,于60℃真空烘箱烘干,置于管式炉中,通入氨气,排出所有管子内所有空气,在100ml/min的氨气流速下于280℃焙烧180min,得到所述cu3n立方相氮化物三维自支撑碳布电极材料。

[0062]

对比例2

[0063]

一种co4n立方相氮化物三维自支撑电极材料的制备方法,包括如下步骤:

[0064]

步骤(1),配置钴金属盐与尿素混合溶液,首先将436mg硝酸钴、和364mg尿素加入40ml水中,充分混合溶解,得到混合溶液;

[0065]

步骤(2),水热反应法制备钴基氢氧化物前驱体负载的碳布电极,将上述步骤(1)所得的混合溶液转移至50ml反应釜中,并在溶液中加入3

×

2cm尺寸亲水碳布,在120℃下水热反应360min,得到负载钴氢氧化物前驱体的碳布电极;

[0066]

步骤(3),氨气焙烧氮化钴氢氧化物前驱体,将步骤(2)所得的负载钴氢氧化物前驱体的电极材料,于中性超纯水中充分浸洗后,于60℃真空烘箱烘干,置于管式炉中,通入氨气,排出所有管子内所有空气,在100ml/min的氨气流速下于460℃焙烧180min,得到所述co4n立方相氮化物三维自支撑碳布电极材料。

[0067]

实施例2

[0068]

一种cunco3反钙钛矿相氮化物三维自支撑电极材料的制备方法,包括如下步骤:

[0069]

步骤(1),配置铜钴金属盐与尿素混合溶液,首先将140.6mg硝酸铜、654.8mg硝酸钴和728mg尿素按加入80ml水中,充分混合溶解,得到混合溶液;

[0070]

步骤(2),水热反应法制备铜钴双金属氢氧化物前驱体负载的碳布电极,将上述步骤(1)所得的混合溶液转移至100ml反应釜中,并在溶液中加入两片3

×

2cm尺寸亲水碳布,在120℃下水热反应360min,得到负载铜钴双金属氢氧化物前驱体的碳布电极;

[0071]

步骤(3),氨气焙烧氮化铜钴双金属氢氧化物前驱体,将步骤(2)所得的负载铜钴氢氧化物前驱体的电极材料,于中性超纯水中充分浸洗后,于60℃真空烘箱烘干,置于管式炉中,通入氨气,排出所有管子内所有空气,在100ml/min的氨气流速下进行于550℃焙烧300min,得到所述cunco3反钙钛矿相氮化物三维自支撑碳布电极材料。

[0072]

实施例3

[0073]

一种cunco3反钙钛矿相氮化物三维自支撑电极材料的制备方法,包括如下步骤:

[0074]

步骤(1),配置铜钴金属盐与尿素混合溶液,首先将70.3mg硝酸铜、327.4mg硝酸钴和364mg尿素按加入40ml水中,充分混合溶解,得到混合溶液;

[0075]

步骤(2),水热反应法制备铜钴双金属氢氧化物前驱体负载的碳布电极,将上述步骤(1)所得的混合溶液转移至50ml聚四氟乙烯反应釜中,并在溶液中加入3

×

2cm尺寸钛网,在120℃下水热反应360min,得到负载铜钴双金属氢氧化物前驱体的碳布电极;

[0076]

步骤(3),氨气焙烧氮化铜钴双金属氢氧化物前驱体,将步骤(2)所得的负载铜钴氢氧化物前驱体的电极材料,于中性超纯水中充分浸洗后,于60℃真空烘箱烘干,置于管式炉中,通入氨气,排出所有管子内所有空气,在100ml/min的氨气流速下进行于550℃焙烧240min,得到cunco3反钙钛矿相氮化物三维自支撑钛网电极材料。

[0077]

实施例4

[0078]

一种cunco3反钙钛矿相氮化物三维自支撑电极材料的制备方法,包括如下步骤:

[0079]

步骤(1),配置铜钴金属盐与尿素混合溶液,首先将140.6mg硝酸铜、654.8mg硝酸钴和728mg尿素按加入80ml水中,充分混合溶解,得到混合溶液;

[0080]

步骤(2),水热反应法制备铜钴双金属氢氧化物前驱体负载的碳布电极,将上述步骤(1)所得的混合溶液转移至100ml反应釜中,并在溶液中加入两片3

×

2cm尺寸亲水碳布,在120℃下水热反应360min,得到负载铜钴双金属氢氧化物前驱体的碳布电极;

[0081]

步骤(3),氨气焙烧氮化铜钴双金属氢氧化物前驱体,将步骤(2)所得的负载铜钴氢氧化物前驱体的电极材料,于中性超纯水中充分浸洗后,于60℃真空烘箱烘干,置于管式炉中,通入氨气,排出所有管子内所有空气,在100ml/min的氨气流速下进行于450℃焙烧180min,得到cunco3反钙钛矿相氮化物(包含部分cu、co单质相)的三维自支撑碳布电极材料。

[0082]

实施例5

[0083]

一种cunco3反钙钛矿相氮化物三维自支撑电极材料的制备方法,包括如下步骤:

[0084]

步骤(1),配置铜钴金属盐与尿素混合溶液,首先将140.6mg硝酸铜、654.8mg硝酸钴和728mg尿素按加入80ml水中,充分混合溶解,得到混合溶液;

[0085]

步骤(2),水热反应法制备铜钴双金属氢氧化物前驱体负载的碳布电极,将上述步骤(1)所得的混合溶液转移至100ml反应釜中,并在溶液中加入两片3

×

2cm尺寸亲水碳布,在180℃下水热反应600min,得到负载铜钴双金属氢氧化物前驱体的碳布电极;

[0086]

步骤(3),氨气焙烧氮化铜钴双金属氢氧化物前驱体,将步骤(2)所得的负载铜钴氢氧化物前驱体的电极材料,于中性超纯水中充分浸洗后,于60℃真空烘箱烘干,置于管式炉中,通入氨气,排出所有管子内所有空气,在100ml/min的氨气流速下进行于450℃焙烧180min,得到cunco3反钙钛矿相氮化物的三维自支撑碳布电极材料。

[0087]

效果验证

[0088]

实施例1步骤(3)所得的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料的sem图如图1所示,所得样品在碳纤维表面呈现三维纳米片层结构,均匀负载,其厚度小于50nm,尺寸为200

±

100nm。

[0089]

实施例1步骤(2)所得的铜钴双金属氢氧化物前驱体和步骤(3)所得cunco3反钙钛矿相氮化物材料的x射线衍射(xrd)图如图2所示,前驱体呈无定形相,没有出现尖锐的衍射峰;焙烧氮化后得到的cunco3反钙钛矿相氮化物材料为单一相立方反钙钛矿结构,没有其他杂质。

[0090]

实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物、cu3n立方相氮化物和co4n立方相氮化物材料的x射线衍射(xrd)图如图3所示,分别对应于卡片pdf#53-0435cubic;、pdf#47-1088cubic和pdf#41-0943cubic,均为单一的纯相,并具有立方结构,表明材料的成功制备。

[0091]

将实施例1中步骤(2)所得的负载铜钴双金属氢氧化物前驱体的碳布电极和步骤(3)所得的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料用于电催化硝酸盐还原反应测试。测试条件为:实验采用上海辰华的chi660e电化学工作站,以标准三电极体系作为测试体系,以实施例1中步骤(2)所得的负载铜钴双金属氢氧化物前驱体的碳布电极和步骤

(3)所得的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料分别作为工作电极,铂网为对电极,饱和ag/agcl为参比电极,以0.5m na2so4与1000mg/l nano3混合溶液作为电解液,在室温下测试其扫描线性伏安曲线,扫速为5mv/s。实施例1步骤(2)所得的负载铜钴双金属氢氧化物前驱体的碳布电极和步骤(3)所得的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料的线性伏安曲线如图4所示,可以看出,实施例1步骤(3)所提供的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料对硝酸盐还原反应的响应电流明显大于步骤(2)未经氮化处理的铜钴双金属氢氧化物前驱体的碳布电极材料,证明氮化形成cunco3反钙钛矿相氮化物材料较无定形氢氧化物前驱体样品具有更好的导电性和电催化硝酸盐还原活性。

[0092]

将实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物材料、cu3n立方相氮化物和co4n立方相氮化物材料用于电催化硝酸盐还原反应中。测试条件为:实验采用上海辰华的chi660e电化学工作站,以标准三电极体系作为测试体系,以实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物、cu3n立方相氮化物和co4n立方相氮化物自支撑碳布电极材料分别作为工作电极,铂网为对电极,饱和ag/agcl为参比电极,以0.5m na2so4与1000mg/l nano3混合溶液作为电解液,在室温下测试其扫描线性伏安曲线,扫速为5mv/s。实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物、cu3n立方相氮化物和co4n立方相氮化物自支撑碳布电极材料的扫描线性伏安曲线如图5中的实线所示,本发明实施例1所提供的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料对硝酸盐还原反应的响应电流(90

±

5ma/cm2,于-1.2v vs.ag/agcl电位下)要高于对比例1和对比例2所得的cu3n立方相氮化物的响应电流(43

±

2ma/cm2,于-1.2v vs.ag/agcl电位下)和co4n立方相氮化物自支撑碳布电极材料的响应电流(38

±

2ma/cm2,于-1.2v vs.ag/agcl电位下),cunco3反钙钛矿相氮化物材料较cu3n立方相氮化物材料和co4n立方相氮化物材料具有更好的导电性和电催化硝酸盐还原活性,表明对氮化物中铜和钴比例的调控可以有效提高材料的电催化性能。

[0093]

以实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物、cu3n立方相氮化物和co4n立方相氮化物自支撑碳布电极材料分别作为工作电极,铂网为对电极,饱和ag/agcl为参比电极,以0.5m na2so4作为电解液,进行her析氢反应的测试对照,其扫描线性伏安曲线如图5中的虚线所示。her析氢反应作为硝酸盐还原的竞争性反应,her析氢反应的性能会对电催化硝酸盐还原活性产生影响,其中co4n立方相氮化物材料具有最高的her电流响应,在-1.4v vs.ag/agcl的电位下达到30

±

3ma/cm2,表明co4n具有最高的her性能,可能对其硝酸盐还原的性能产生不利影响。

[0094]

将实施例1、对比例1和对比例2所得的cunco3反钙钛矿相氮化物、cu3n立方相氮化物和co4n立方相氮化物自支撑碳布电极材料用于电催化硝酸盐还原反应中,通过检测溶液反应后所得到氨物种的浓度,计算得到不同材料在-1.2v vs.ag/agcl电位下对硝酸盐还原为氨的法拉第效率,如图6所示。相比于其他两种材料,本发明实施例1所提供的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料具有最高的硝酸盐还原为氨的法拉第效率(95.6%)。

[0095]

将实施例1所得的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料用于电催化硝酸盐还原反应后的x射线衍射结果如图7所示。本发明实施例1所提供的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料在硝酸盐还原反应后,其物相未发生改变,保持了晶体结构的稳定性。

[0096]

结合图1~图7可知,cunco3反钙钛矿相氮化物三维自支撑碳布电极材料可以有效应用于电催化硝酸盐还原反应。本发明实施例所得的cunco3反钙钛矿相氮化物三维自支撑碳布电极材料,实现了反钙钛矿相材料的纳米化和电极一体化,具有良好的导电性和稳定性。合理调控铜和钴的比例,得到cunco3反钙钛矿相氮化物三维自支撑碳布电极材料,表现出优异的硝酸盐还原催化性能,其在-1.2v vs.ag/agcl电位下可达到90ma/cm2的电流密度,电催化硝酸盐还原制氨的法拉第效率高达95.6%,且催化稳定性良好,反应后物相未发生改变。

[0097]

以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1