一种可降低边缘效应并提升毛细性能的电沉积装置和方法

1.本发明涉及电沉积装置和方法领域,尤其涉及的是一种可降低边缘效应并提升毛细性能的电沉积装置和方法。

背景技术:

2.如今,多孔表面结构已经被广泛的应用于催化、分子筛、燃料电池、吸附和分离等不同领域,比起普通的金属表面,多孔表面结构因其表面具有更大的比表面积、更多的活性成核位点,而具有更优异的传热系数,因此也被广泛应用于强化沸腾传热领域。(shanghua, li, richard, et al. adv. funct.mater.,18, pp.2215-2220,(2008))。沸腾传热利用气液两相相变传热,因其较高的散热效率,有望解决大功率电子器件的散热问题。通过电沉积方法得到的蜂窝状/树林状微纳双尺度多孔结构表面(wang,y.-q. et al.,int. j. heat mass transf.,119,pp. 333-342,(2018))具有成核位点多、壁面过热度低、传热系数高的沸腾特点,展现出了良好的强化沸腾换热性能。

3.然而,在电沉积过程中,由于阴极表面电场线分布不均,边缘处的电场线集中,导致阴极表面边缘处的电流密度要大于中心处,从而阴极表面边缘处的沉积速率更快,使得边缘处沉积层的厚度要大于中心处,整个沉积层的厚度由此变得不均匀,且随着沉积速率的改变,导致多孔结构表面的孔径、壁厚以及晶枝形态产生不同程度的影响,即产生边缘效应。

4.而且,多孔表面结构的毛细性能对其沸腾传热性能也有着巨大的影响;在沸腾传热过程中,多孔表面结构因为具有较高的毛细力,可以加强液体的回流,防止热源部分局部干涸,延缓临界热流密度的发生,从而强化传热;多孔表面结构的孔洞为液体提供了自由流动的通道,若降低电沉积产生的边缘效应,将会改善多孔表面结构的形态分布,增大其孔隙率,从而液体的流动通道变宽且数量增多,液体的毛细流动速率增大,使得多孔表面结构的毛细性能得到提升。

5.目前,改善电沉积边缘效应的方法,有在电解液中添加高度有效的添加剂、使用辅助电极等,但是,加入添加剂会引入杂质、产生副产物,且后续提纯处理过程复杂;而使用辅助电极,则需要特殊的电极布置,不容易在现有的电解槽设计中实现;此外,使用辅助电极还会通过过量的电流,不利于电解槽的控制,造成材料的浪费(lee j m , et al. journal of micro/nanolithography, mems, and moems, 3,pp. 146-151,(2003))。

技术实现要素:

6.本发明的目的在于提出一种降低电沉积多孔表面结构边缘效应并提升毛细性能的电沉积装置和方法,以解决多孔表面结构在电沉积过程中厚度、表面形貌不均匀的技术问题,提升多孔表面结构的沉积效率,保证其可重复性和良率;此外,该电沉积装置和方法在降低电沉积多孔表面结构边缘效应的同时也提升了其毛细性能,从而可为进一步强化沸腾传热奠定基础,以及可为实现大功率电子器件的高效散热提供解决方案。

7.本发明的技术方案如下:一种可降低边缘效应并提升毛细性能的电沉积装置,包括电解槽和阴极,阴极位于电解槽的底部;在阴极的正上方间隔设置有一块绝缘板,绝缘板上设置有一通孔,通孔的几何中心与绝缘板的几何中心相重合,且通孔的几何中心正对阴极表面需要电沉积区域的中心。

8.所述的可降低边缘效应并提升毛细性能的电沉积装置,其中:所述绝缘板上设置有适配非导电螺栓穿过的螺栓孔,非导电螺栓的螺杆头支撑在电解槽的内底面之上,且非导电螺栓上套装有至少一个非导电垫片,非导电垫片位于绝缘板与非导电螺栓的螺杆头之间,用于将绝缘板定位在阴极的正上方,并通过增减非导电垫片的数量来调整绝缘板与阴极之间的高度差。

9.所述的可降低边缘效应并提升毛细性能的电沉积装置,其中:所述绝缘板、非导电螺栓和非导电垫片均采用塑料材料制作。

10.所述的可降低边缘效应并提升毛细性能的电沉积装置,其中:所述绝缘板与阴极之间的高度差控制在0.1~20cm之间;所用非导电垫片的厚度设置在0.1~5mm之间,且每个非导电螺栓上所套非导电垫片的数量在1~30个之间。

11.所述的可降低边缘效应并提升毛细性能的电沉积装置,其中:所述绝缘板的形状和大小与电解槽内腔横截面的形状和大小相适配,且螺栓孔位于绝缘板的角或边上。

12.所述的可降低边缘效应并提升毛细性能的电沉积装置,其中:所述通孔的形状与阴极表面需要电沉积区域的形状相适配,且通孔的尺寸比阴极表面需要电沉积区域的尺寸在单边上小0.1~10mm。

13.所述的可降低边缘效应并提升毛细性能的电沉积装置,其中:所述通孔的形状为矩形或圆形。

14.一种可降低边缘效应并提升毛细性能的电沉积方法,应用在上述中任一项所述的可降低边缘效应并提升毛细性能的电沉积装置上,该电沉积方法包括以下步骤:a、用无水乙醇对金属基底的阴极进行超声清洗;b、用乙醇和丙酮溶液擦除阴极表面的油污和氧化物;c、干燥后将阴极放入电解槽中,并将绝缘板放置在阴极的正上方;d、倒入酸性金属盐混合溶液,在预设的电流密度/电压的作用下持续预定时间,使阴极表面电沉积多孔表面结构;e、用去离子水多次清洗多孔表面结构;f、将电沉积有多孔表面结构的阴极放入有还原气体的气氛炉中进行烧结,以强化多孔表面结构的机械性能并去除氧化层。

15.所述的可降低边缘效应并提升毛细性能的电沉积方法,其中:所述步骤d中指定的电流密度/电压采用恒定或递增的电流密度/电压。

16.所述的可降低边缘效应并提升毛细性能的电沉积方法,其中:所述步骤d中的预定时间控制在30-3600秒之间,使阴极表面电沉积多孔表面结构的厚度在100-3000 μm之间。

17.与现有技术中的电沉积装置和方法相比,本发明所提供的一种降低电沉积多孔表面结构边缘效应并提升毛细性能的电沉积装置和方法,具有如下有益效果:1. 通过使用塑料螺栓和塑料垫片将一个中心有通孔的塑料绝缘板固定在阴极的正上方,减小了阴极边缘的电场线密度,改善了电沉积多孔表面结构的边缘效应,提升了多

孔表面结构的电沉积效率,保证了多孔表面结构的可重复性和良率;2. 简单易行、切实有效,并不会引入杂质、产生副产物,且不需要特殊的电极布置,更容易在现有的电解槽设计中实现;同时,还有利于电解槽的控制,并减少材料的浪费;3. 在降低电沉积多孔表面结构边缘效应的同时提升了其毛细性能,满足了实际应用的性能要求和形貌要求,为进一步强化沸腾传热奠定了基础,也为实现大功率电子器件的高效散热提供了较好的解决方案。

附图说明

18.在此描述的附图仅用于解释目的,而非意图以任何方式来限制本发明公开的范围;图中各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并非是具体限定本发明各部件的形状和比例尺寸;本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

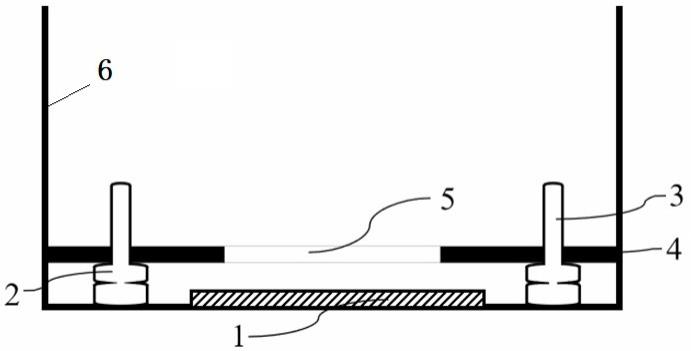

19.图1是本发明电沉积装置实施例的纵向剖视结构示意图;图2是本发明电沉积装置实施例所用绝缘板的平面结构示意图;图3是不同多孔表面结构厚度下的厚度标准差曲线图;图4是改进前后吸液曲线对比图;图5是改进前后多孔铜表面的宏观形貌金相图;图6是改进前后多孔铜表面的微观形貌金相图;图中各标号汇总:阴极1、非导电垫片2、非导电螺栓3、绝缘板4、通孔5、电解槽6。

具体实施方式

20.以下将结合附图,对本发明的具体实施方式和实施例加以详细说明,所描述的具体实施例仅用以解释本发明,并非用于限定本发明的具体实施方式。

21.如图1所示,图1是本发明电沉积装置实施例的纵向剖视结构示意图,本发明提供的一种可降低边缘效应并提升毛细性能的电沉积装置,包括电解槽6和阴极1,阴极1位于电解槽6的底部;在阴极1的正上方间隔设置有一块绝缘板4,绝缘板4上设置有一通孔5,通孔5的几何中心与绝缘板4的几何中心相重合,且通孔5的几何中心正对阴极1表面需要电沉积区域的中心。

22.由于阴极1正上方的绝缘板4阻挡了阴极1边缘处的电场线集中,使得阴极1表面边缘处的电流密度与其中心处的电流密度大致相同,从而降低了阴极1边缘处的沉积速率,使得边缘处沉积层的厚度与其中心处的厚度大致相同,进而使得整个沉积层的厚度由此变得更加均匀,且随着沉积速率的改变,改善了电沉积多孔表面结构的边缘效应,提升了多孔表面结构的电沉积效率,保证了多孔表面结构的可重复性和良率;整个装置结构简单,切实有效,既没有引入杂质和产生副产物,也不需要特殊的电极布置,更容易在现有的电解槽设计中实现,还有利于对电解槽的控制,并减少材料的浪费,同时提升了其毛细性能,满足了实际应用的性能要求和形貌要求,为进一步强化沸腾传热奠定了基础,也为实现大功率电子器件的高效散热提供了较好的解决方案。

23.具体的,绝缘板4上设置有适配非导电螺栓3穿过的螺栓孔,非导电螺栓3的螺杆头支撑在电解槽6的内底面之上,且非导电螺栓3上套装有至少一个非导电垫片2,非导电垫片

2位于绝缘板4与非导电螺栓3的螺杆头之间,用于将绝缘板4定位和固定在阴极1的正上方,并通过增加或减少非导电垫片2的数量来调整绝缘板4与阴极1之间的高度差。

24.优选地,绝缘板4、非导电螺栓3和非导电垫片2均采用塑料材料制作,成本低廉且加工容易,绝缘板4上的通孔5可通过切割方式加工而成。

25.具体的,所用非导电垫片2的厚度设置在0.1~5mm之间,例如,可将非导电垫片2的厚度做成0.1mm、0.2mm、0.5mm、1mm、2mm、5mm的标准厚度;且每个非导电螺栓3上所套非导电垫片2的数量控制在1~30个之间,以将绝缘板4与阴极1之间的高度差控制在0.1~20cm之间。

26.优选地,绝缘板4的形状和大小与电解槽6内腔横截面的形状和大小相适配,且螺栓孔位于绝缘板4的角或边上;例如,电解槽6内腔横截面的形状呈长方形,则绝缘板4的形状也呈长方形,甚至绝缘板4的四个侧面可以紧贴电解槽6的侧壁;且在绝缘板4的四个角上分别设置一个圆形的螺栓孔。

27.由此,先将非导电垫片2穿过套在非导电螺栓3的螺杆上,再将四个带有非导电垫片2的非导电螺栓3分别穿过绝缘板4四个角处或四个边上的圆形螺栓孔,然后将其放入电解槽6中,整个装置从下往上的堆叠顺序为非导电螺栓3、非导电垫片2、绝缘板4。

28.优选地,通孔5的形状与阴极1表面需要电沉积区域的形状相适配,且通孔5的尺寸比阴极1表面需要电沉积区域的尺寸在单边上小0.1~10mm。

29.具体的,若阴极1表面需要电沉积区域的形状为矩形,则通孔5的形状为矩形,例如图2绝缘板4上的方形通孔5,图2是本发明电沉积装置实施例所用绝缘板的平面结构示意图,虚线表示按照箭头方向减小通孔5孔径后的通孔轮廓;若阴极1表面需要电沉积区域的形状为圆形,则通孔5的形状为圆形;若阴极1表面需要电沉积区域的形状为其他不规则形状,则通孔5的形状也对应为其他不规则形状。

30.基于上述可降低边缘效应并提升毛细性能的电沉积装置,本发明还提出了一种可降低边缘效应并提升毛细性能的电沉积方法,包括以下步骤:a、用无水乙醇对金属基底的阴极1进行超声清洗;b、用乙醇和丙酮溶液擦除阴极1表面的油污和氧化物;c、干燥后将阴极1放入电解槽6中,并将中心有通孔的绝缘板4通过非导电垫片2和非导电螺栓3放置在阴极1的正上方;d、倒入酸性金属盐混合溶液的电解液,在预设的电流密度/电压的作用下持续预定时间,在阴极1表面完成多孔表面结构的电化学沉积过程;e、用去离子水多次清洗阴极1表面的多孔表面结构;f、将电沉积有多孔表面结构的阴极1放入有还原气体的气氛炉中进行烧结,以强化多孔表面结构的机械性能并去除氧化层。

31.优选的,步骤d中指定的电流密度/电压采用恒定的电流密度/电压,或者采用递增的电流密度/电压,以进一步减小多孔表面结构的厚度标准差。

32.具体的,步骤d中的预定时间控制在30-3600秒之间,使阴极1表面电沉积多孔表面结构的厚度在100-3000 μm之间。

33.具体的,步骤d中所用沉积金属包括铜、镍等沉积表面产生氢的金属;在阴极1表面电沉积得到的多孔表面结构包括但不限于蜂窝状多孔结构、树林状结构等,该多孔表面结构具有自然形成的孔洞或者沟槽结构,且具有明显的微米或微/纳复合尺度结构。

34.本发明的电沉积方法所采用的绝缘板4可以在电沉积过程中屏蔽阴极1边缘过于密集的电场线,使得电场线在阴极1表面的分布变得更加均匀,降低了边缘效应;且绝缘板4与阴极1之间的距离通过垫片及螺栓控制,塑料的绝缘板中心的通孔可通过切割制成;而降低多孔表面结构边缘效应又会使得阴极1多孔表面结构的微观形貌趋向一致,升高了孔隙率,从而增多了液体的流动通道的数量且使其变宽,增大了液体的毛细流动速率,使得阴极1多孔表面结构的毛细性能得到大大提升。该方法能够保证电沉积多孔表面结构的可重复性和良率,较好地满足实际应用的性能要求和形貌要求。

35.以下通过具体实施例说明本发明,但本发明不仅限于该实施例,该实施案例仅以铜金属表面电沉积蜂窝状多孔表面结构为实施案例,但基底金属不局限于铜,电沉积多孔表面结构不局限于蜂窝状结构,也可以为其他具有微米、微/纳多尺度且具有天然的孔、沟槽的多孔表面结构。

36.1、铜基底的预处理:用无水乙醇超声清洗3 min,再用乙醇和丙酮溶液擦除表面的油污和氧化物以清洁,然后干燥;2、沉积装置的安装:使用塑料螺栓和塑料垫片将塑料绝缘板固定在阴极的正上方,使用两个厚度2mm的塑料垫片将塑料绝缘板与阴极之间的距离控制为4 mm,塑料绝缘板中心通孔5的孔径比阴极需沉积区域的直径小1 mm;3、多孔铜电沉积:电解液采用0.75 m/l硫酸和0.2 m/l硫酸铜的混合溶液,在恒定的电流密度下沉积540 s完成多孔铜的电化学沉积过程;4、沉积后处理:用去离子水多次清洗获得的多孔铜样品,并在有还原气体的气氛炉中烧结,以强化多孔铜的机械性能并去除氧化层。

37.处理完成后,通过测量多孔铜样品中心处和边缘处多个位点的厚度,并通过标准差公式计算得到厚度标准差,以厚度标准差作为多孔表面结构边缘效应的表征参数,厚度标准差越小,说明多孔表面结构的厚度越均匀,边缘效应越小;结合图3所示,图3是不同多孔表面结构厚度下的厚度标准差曲线图,多孔铜的厚度为700μm,得到多孔铜样品的厚度标准差(即改进后)与现有方法(即改进前)下的相比减小了60%,表明本发明多孔铜的边缘效应与现有方法的相比厚度标准差降低了60%;结合图4所示,图4是改进前后吸液曲线对比图,采用去离子水为工质进行吸液实验测试以表征毛细性能,横坐标代表时间,单位是秒,纵坐标代表吸液距离,单位是毫米,从图4可以明显看出,本发明获得的多孔铜毛细性能优于相同条件下现有技术的,得到多孔铜样品的多孔铜毛细性能(即改进后)与现有技术(即改进前)下的相比提升了30%。

38.结合图5和6所示,将改进前后所得到的多孔铜样品分别放到金相显微镜下观察,图5是改进前后多孔铜表面的宏观形貌金相图,(a)是改进前的多孔铜表面,(b)是改进后的多孔铜表面;图6是改进前后多孔铜表面的微观形貌金相图,(c)是改进前的多孔铜表面,(d)是改进后的多孔铜表面;本发明得到多孔铜样品的平均孔径(即改进后)与现有技术(即改进前)的相比增大了30%,孔隙率也提高了10%,图4也表明本发明得到多孔铜样品的吸液能力提升了30%;显然,孔洞为去离子水提供了自由流动的通道,宏观形貌金相图下,改进后(b)的多孔铜表面的均匀程度大大增加,形貌规则,且微观形貌金相图下,改进后(d)的孔径变大,孔隙率明显升高,去离子水流动通道变宽且数目增多,减小了去离子水流动的摩擦阻力,增大了毛细流动速率,提升了多孔铜的毛细性能。

39.经多次实验比对,本发明获得的多孔表面结构的厚度标准差与现有技术下的相比可以减小20%-60%,即边缘效应与现有技术下的相比厚度标准差可以降低20%-60%,边缘效应的降低导致多孔表面结构的平均孔径与现有技术下的相比增大了10%-70%,孔隙率提高了5%-20%;而平均孔径的增大和孔隙率的提高,也会使得液体的流动通道变宽且数目增多,减小液体流动的摩擦阻力,从而增大毛细流动速率,提升毛细性能;与现有技术相比,本发明获得的多孔表面结构的毛细性能可以提升10%-60%。

40.本发明这种降低电沉积多孔表面结构边缘效应并提升毛细性能的电沉积装置和方法,是将一个中心有通孔的塑料绝缘板放在阴极表面电流密度过高部分的上方,当放置这样一个塑料绝缘板时,阴极边缘的部分电场线被绝缘板阻挡,从而减小了阴极边缘的电场线密度,降低了边缘效应,进而所得到的多孔表面结构的微观形貌均匀性提高,平均孔径增大,孔隙率升高,使得其毛细性能也得到了提升。

41.本发明的创新之处在于使用绝缘板有效降低了几百微米甚至几个毫米厚度的多孔表面结构的边缘效应,并通过增加或者减少塑料垫片的数量可方便地改变和调节绝缘板与阴极之间的距离,而绝缘板与阴极之间的距离对多孔表面结构边缘效应有重要的影响,且本发明所涉及装置的拆除和安装都简单易行。

42.本说明书中未作详细描述的内容均属于本领域普通技术人员公知的现有技术,例如,电沉积、电流密度等。

43.应当理解的是,以上所述仅为本发明的较佳实施例而已,并不足以限制本发明的技术方案,对本领域普通技术人员来说,在本发明的精神和原则之内,可以根据上述说明加以增减、替换、变换或改进,而所有这些增减、替换、变换或改进后的技术方案,都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1