一种复合极框和电解槽的制作方法

1.本发明涉及电解水制氢的技术领域,尤其涉及一种复合极框和电解槽。

背景技术:

2.为减小二氧化碳的排放,实现碳达峰、碳中和的目标,氢能在能源、交通、化工、冶金等领域起到重要作用。利用氢能可以实现大规模、高效可再生能源的消纳,在时空上实现进行能量的再分配;氢燃料电池汽车的应用,可降低交通领域的碳排放;用绿氢作化工原料、代替焦炭用于冶金等可加快工业脱碳的过程。氢气的制取,现在主要通过石油、天然气、煤炭等化石燃料来生产,在生产过程中会有大量二氧化碳等排放,对生态环境有着巨大的破坏;太阳能、风能、核能等可生能源发电和电解水制氢,在生产过程中二氧化碳排放低,具有绿色高效等显著性优点,未来将会大力发展。电解水制氢技术是可再生能源制氢的核心技术,其技术上的改进具有重要意义。

3.电解水制氢的关键设备为电解槽,电解槽一般由端压板、集电板、多小电解小室和紧固件等组成,电解小室一般包括双极板、阳极极框、阳极密封垫、阳极扩散层、阳极、隔膜、阴极、阴极扩散层、阴极密封垫和阴极极框等部件。极框是电解槽的核心组成部件,对制氢的效率有着重大影响。

4.但是,目前通用的极框主要采用金属材料制成,其本身存在着容易被腐蚀,制造加工工艺复杂,生产过程中容易严重变形影响密封性等问题,还有金属本身密度大,极框重量较重,在实际工作时不易安装的缺点。

技术实现要素:

5.本发明的主要目的在于提供一种电解槽,旨在解决电解极框加工难度大的技术问题。

6.为实现上述目的,本发明提供一种复合极框,其特征在于,所述复合极框包括金属基体和绝缘层,所述绝缘层包覆于所述金属基体上;

7.所述复合极框上设有电解孔、第一进料孔、第二进料孔、第一出料孔和第二出料孔,所述电解孔位于所述复合极框的中心位置且贯穿所述复合极框,所述第一进料孔、所述第二进料孔、所述第一出料孔和所述第二出料孔环绕所述电解孔设置;

8.所述绝缘层的一面上设有第一抗压槽和流道,所述第一抗压槽设置于所述第一进料孔与所述第二出料孔之间,和/或所述第一抗压槽设置于所述第二进料孔与所述第一出料孔之间,所述流道设置于所述电解孔和所述第一进料孔之间,和/或所述流道设置于所述电解孔和所述第一出料孔之间,所述流道上设有凸台,所述凸台顶面与所述绝缘层的表面平齐。

9.可选的,所述第一进料孔与所述第一出料孔呈中心对称分布,所述第二进料孔与所述第二出料孔呈中心对称分布。

10.可选的,所述绝缘层的一面上还设有第二抗压槽,所述第二抗压槽设置于所述第

一出料孔和所述第二出料孔之间,和/或所述第二抗压槽设置于所述第一进料孔和所述第二进料孔之间。

11.可选的,所述金属基体上设有通孔,所述绝缘层在所述通孔内形成加强筋。

12.可选的,所述通孔位于所述第一抗压槽所对应的范围内。

13.可选的,定义所述复合极框设有所述第一抗压槽的一面为正面,另一面则为反面,在所述复合极框的反面上设有环绕所述电解孔的膜槽,所述膜槽与所述电解孔连接。

14.可选的,所述复合极框正面的绝缘层边缘设有密封水线。

15.可选的,所述凸台在所述流道内直线阵列排布。

16.本发明还提供一种电解槽,所述电解槽包括至少一个电解室,所述电解室包括阳极、阴极、阳极扩散层、阴极扩散层、隔膜、两个双极板和两个所述复合极框,两个所述复合极框的反面相互贴合,两个所述双极板紧贴于所述复合极框的正面上,所述隔膜的边缘部分压紧于两个所述复合极框的所述膜槽内,所述阳极和所述阴极分别紧贴于所述隔膜中间部分的两侧面上,所述阳极扩散层位于所述电解孔内且紧贴于所述阳极上,所述阴极扩散层位于所述电解孔内且紧贴于所述阴极上。

17.可选的,所述隔膜包括质子交换膜、多孔膜和阴离子交换膜。

18.本发明提供的技术方案中,电解槽的采用的复合极框为本发明所述的电解槽极,复合极框采用金属基体加绝缘层的方式,简化了机加工的复杂性,提高了生产制造效率;延长了极框的使用寿命。复合极框上的第一抗压槽和凸台的设计提升了复合极框的抗压能力,提升了使用寿命。使用本复合极框的电解槽与现有技术相比,减少了阴极密封垫和阳极密封垫等部件,因此减少了密封面,降低了密封的难度,增加电解槽的耐压能力。并且在总体上简化了电解槽设计、减小组装的工序和降低组装难度。可以提升电解槽工作时的容错率,方便后续的维修。

附图说明

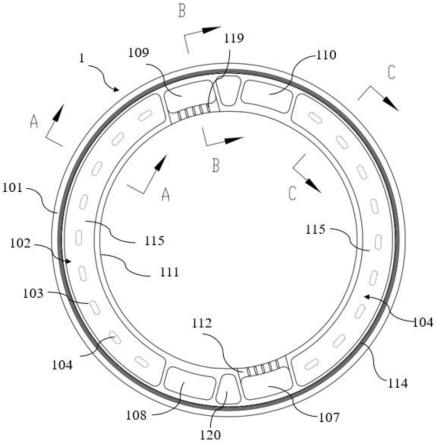

19.图1是本发明的一实施例的电解复合极框的正面结构示意图。

20.图2是本发明的一实施例的电解复合极框的反面结构示意图。

21.图3是图1的a-a剖面结构的示意图;

22.图4是图1的b-b剖面结构的示意图;

23.图5是图1的c-c剖面结构的示意图;

24.图6是本发明一实施例的电解槽的结构示意图;

25.图7是本发明一实施例的电解室的爆炸结构示意图;

26.图8是本发明一实施例的电解室的局部剖面结构示意图。

27.图中:1、复合极框;2、双极板;3、阳极扩散层;4、阳极;5、隔膜;6、阴极;7、阴极扩散层;8、电解槽;9、电解室;101、金属基体;102、绝缘层;103、通孔;104、极框正面;105、极框反面;106、加强筋;107、第一进料孔;108、第二进料孔;109、第一出料孔;110、第二出料孔;111、电解孔;112、流道;114、密封水线;115、第一抗压槽;116、膜槽;117、阳极室;118、阴极室;119、凸台;120、第二抗压槽。

具体实施方式

28.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性,或者隐含指明所指示的技术特征的数量。由此,除非另有说明,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;“多个”的含义是两个或两个以上。术语“包括”及其任何变形,意为不排他的包含,可能存在或添加一个或更多其他特征、整数、步骤、操作、单元、组件和/或其组合。本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.此外,下面所描述的本发明不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

30.请参阅图1至图5,在本实施例中提供了一种复合极框,复合极框1包括金属基体101和绝缘层102,绝缘层102包覆于金属基体101上;复合极框形状包括圆形和多边形,金属基体101可选用316l不锈钢,绝缘层可选用三元乙丙橡胶。金属极框本身存在气蚀,加工难度大的问题,采用金属基体1加绝缘层102的设计降低了极框的加工难度同时,还减轻了极框的重量。

31.进一步的,复合极框1上设有电解孔111、第一进料孔107、第二进料孔108、第一出料孔109和第二出料孔110,电解孔111位于复合极框1的中心位置且贯穿复合极框1,第一进料孔107、第二进料孔108、第一出料孔109和第二出料孔110环绕电解孔111设置。

32.进一步的,绝缘层102的一面上设有第一抗压槽115和流道112,第一抗压槽115设置于第一进料孔107与第二出料孔110之间,和/或第一抗压槽115设置于第二进料孔108与第一出料孔109之间,复合极框1在承受高压时本身会产生变形,第一抗压槽115提供了变形的缓冲区域,使复合极框1可以承受更多的压力。流道112设置于电解孔111和第一进料孔107之间,和/或流道112设置于电解孔111和第一出料孔109之间,流道112接通了第一进料孔107和电解孔111,使液体可以通过第一进料孔107进入电解孔111,流道112接通了第一出料孔109和电解孔111,使电解孔111中的电解水产生物可以从第一出料孔109中产出。

33.进一步的,流道112上设有凸台119,凸台119顶面与绝缘层102的表面平齐。凸台119在组装电解槽时与双极板2接触,流道112不与双极板2接触,流道112内为中空结构承受高压能力弱,设置凸台119是为了在外部进料的同时分担来自外部的压力,减小流道112两侧的形变,保证了流道112和双极板2之间的密封性。

34.在本实施例中,第一进料孔107与第一出料孔109呈中心对称分布,第二进料孔108与第二出料孔110呈中心对称分布。组成电解槽时需要两个复合极框1背对背连接,其中一个复合极框1的第一进料孔107和另一个复合极框1的第二进料孔108对齐连接;其中一个复合极框1的第一出料孔109和另一个复合极框1的第二出料孔110对齐连接。

35.在一个实施例中,绝缘层102的一面上还设有第二抗压槽120,第二抗压槽120设置于第一出料孔110和第二出料孔111之间,和/或第二抗压槽120设置于第一进料孔108和第二进料孔109之间。

36.在本实施例中,金属基体101上设有通孔103,绝缘层102在通孔103内形成加强筋

106。覆盖在金属基体101两面的绝缘层通过通孔103连接到一起,通孔103内的绝缘层形成了加强筋106,加强筋106增加了绝缘层102与金属基体101的结合力,减少绝缘层表面的位移和变型,使电解槽可以满足高压力下运行的需求。

37.进一步的,通孔103位于第一抗压槽115所对应的范围内。第一抗压槽115提供了高压下复合极框1的变形区域,因此此处绝缘层102所受到的形变最大,因此容易和金属基体101脱离,所以在抗压槽区域内设置通孔103,借助加强筋106让金属基体101和绝缘层102连接更稳固。

38.在本实施例中,定义复合极框1设有抗压槽的一面为正面,另一面则为反面,在复合极框1的反面上设有环绕电解孔111的膜槽116,膜槽116与电解孔111连接。

39.进一步的,复合极框1正面的绝缘层102的外边缘处设有密封水线114。在绝缘层102台阶上下压缩后形成的密封水线114,其作用为防止液体从双极板2和复合极框1之间的缝隙中泄露出去。

40.进一步的,凸台119在流道112内直线阵列排布。设置多个凸台119在流道112中可对有效减少流道112两侧的形变,同时还以根据设置凸台119的数量来控制液体进入或流出电解孔111的速率,使在电解液体的过程中不会因为电解速率跟不上进料速率而导致电解孔111内压力过大。

41.请参阅图6至图8,电解槽包括至少一个电解室9,电解室9包括阳极4、阴极6、阳极扩散层3、阴极扩散层、隔膜5、两个双极板2和两个复合极框1,两个复合极框1的反面相互贴合,两个双极板2紧贴于复合极框1的正面上,隔膜5的边缘部分压紧于两个复合极框1的膜槽116内,阳极4和阴极6分别紧贴于隔膜5中间部分的两侧面上,阳极扩散层3位于电解孔111内且紧贴于阳极4上,阴极扩散层位于电解孔111内且紧贴于阴极6上。与现有技术相比减少了阴极密封垫、阳极密封垫等部件,简化了电解槽组成部件,减少了密封面,提升了密封性能。

42.进一步的,复合极框1、双极板2、电解孔111和隔膜5围成了一个电极室,含有阳极4和阳极扩散层3的电极室为阳极室117,含有阴极6和阴极扩散层7的电极室为阴极室118,溶液在电极室内发生电解反应。

43.进一步的,阳极室117内的复合极框1的第一物料进孔107与阴极室118内第二物料进孔108连通,形成了电解槽内阳极电解液的主通道,再通过流道112分配到阳极室117;使得阳极室117内的复合极框1上的第一物料出孔109与阴极室第二物料出孔110连通,形成了电解槽内阳极气液产物的主通道,阳极4电解下的气液产物通过流道112汇集到主通道。

44.进一步的,阴极室118内部构成如上同理。阴极室118内的复合极框1的第一物料进孔107与阳极室第二物料进孔108连通,形成了电解槽内阴极电解液的主通道,再通过流道112分配到阴极室118;阴极室118内的复合极框1上的第一物料出孔109与阳极室第二物料出孔110连通,形成了电解槽内阴极气液产物的主通道,阴极气液产物通过出口流道112汇集到主通道。

45.进一步的,阳极4可选用二氧化铱涂层,阴极6可选用铂碳涂层。根据电解酸碱性溶液需求,隔膜5也可选用质子交换膜、多孔膜和阴离子交换膜,使特定直径大小或指定电荷的电解粒子通过隔膜5流向指定的电极室。

46.在本实施例中,液体通过阳极室117内的第一物料进孔107,和通过阴极室118内的

第一物料进孔107分别进入电解室9内。在电解作用下,阳极5发生电化学反应,生成氢气和质子和电子,电子通过外电路到达阴极室118中,质子通过质子交换膜进入阴极室118中,在阴极6上质子与电子相结合生氢气。在阳极室117中,生成的氧气和未反应的纯水通过流道112到达第一物料出孔109排出电解室9。在阴极室118中,纯水和生成的氢气通过流道112到达第一物料出孔109排出电解室9。

47.以上实施例仅用以说明本发明的技术方案,而非对其限制;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本发明的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1