一种利用流化床电化学技术还原藻类浆体制备氨气的方法

1.本发明属于电化学制氨领域,尤其涉及一种利用流化床电化学技术还原藻类浆体制备氨气的方法。

背景技术:

2.氨作为当代产量第二位的商用化学品,不单是粮食、工业生产的基础原料,且因富氢无碳、能量密度高、易于储存运输等突出优势,也是面向零碳经济体系的重要能源载体。在碳达峰、碳中和的世纪热潮中,氨的经济生产和安全利用正成为全球关注的焦点。哈伯法(harbor-bosch)制氨的固有效率高,贡献了全球90%以上的氨合成量,革新了氮生态的循环供给模式,但在全球碳减排的时代主线下,面临日益严峻的能耗与碳排放问题。哈伯法需消耗大量的化石燃料,用以重整制取氢气、提供反应的驱动能量并维系高温(400~600℃)、高压(20~40 mpa)的苛刻反应条件,由此耗费全球能源总量的3%,每年产生超4.5亿吨的碳排放量。基于可再生能源,探索低能耗、反应条件温和的绿色制氨方法。

3.电催化氮还原制氨采用太阳能、风能等可再生电能驱动反应进行,以电解水替代甲烷重整作为氢源,通过调控界面电场改变体系能量,规避了高温高压的反应条件,可打破氨氮转化动力学与热力学之间的矛盾限制,在原料选取、能源供给与生产调控等方面突显优势,具有替代哈伯法制氨的工业发展潜能,是当前绿色氨合成领域的研究热点。然而,n2是由氮三键(n≡n)组成的非极性线性分子,第一电离能大、化学性质稳定,其最高占据轨道与最低空轨道的能带间隙大(10.82 ev),具有负电子亲和能(

−

1.9 ev)和高电离势能(15.8 ev),阻碍了电子得失,增加了氮分子的活化断裂难度。针对氮气不易活化吸附的技术瓶颈,现有研究常通过催化材料的设计改性与电催化体系的协同优化,以降低氮气的解离能垒,增加电催化合成氨的产氨速率。电催化氮还原制氨已取得成果斐然的阶段性进展,却依旧面临诸多挑战,氮气的溶解度与传质扩散速率低,惰性氮三键的吸附活化难度大,存在析氢竞争反应,使其产氨速率仅为μg

∙

cm-2

∙

h-1

量级,法拉第效率普遍低于10%,远未达到商用化的基础标准。故而,强化氮气的溶解、传质及其活化步骤,是电化学催化合成氨亟需解决的关键科学问题。

4.藻类生物质作为富氢的第三代生物燃料,具有蕴藏量大、生长速率快、环境适应力强和碳中性等突出优势,能高效吸附富营养化水系中的氮、磷元素,本体氮含量可高达5~10 wt.%,虽不宜直接燃烧使用,但禀赋极佳的氨氮回收潜能。依托藻类催化裂解的新兴制氨技术初露峥嵘,寄望以温和热解温度和还原性气氛固存藻类氮素的养分价值,实现内部有机氮以nh3形态为主体逸出。富氮藻类生物质裂解制氨采用自源氮作为氨合成氮源,以富氢活性组分替代部分氢源供给,在水蒸气与h2混合气氛下,通过zsm-5分子筛与zr基或钙钛矿催化剂,加速酰胺、吡咯和吡啶的氨基脱附,促使含氮热解气化半产物定向转化为nh3。然而,藻类热裂解制氨存在反应温度的取舍矛盾,氨化效率尚有较大的提升空间,高温虽能促进稳定氮物种的气态转化,但也可使产物nh3进一步分解为n2和h2,而低温热解又无法完全裂解含氮杂环,使得约47%的自源氮素依旧残留在焦炭的含氮基团中,如石墨氮、吡啶氮、吡咯

氮及氧化氮等。此外,藻类极高的含水率(》90 wt.%)使其干燥脱水、内水相态转变的能耗极大,直接采用热化学转化制氨的经济性前景存疑。

5.综上可知,现有电催化氮还原制氨的技术路线,存在两个技术问题,一是n2的溶解度与传质扩散速率低,惰性氮三键n≡n的吸附活化难度大,存在析氢竞争反应,使得电催化氮气还原制氨的反应速率慢,产氨效率低;二是藻类热化学裂解制氨存在温度范围限制,高温会使产物nh3进一步分解为n2和h2,而低温热解又无法完全裂解含氮杂环,使得产氨效率低,同时藻类极高的含水率使其经济性前景存疑。

6.针对以上问题,本技术采用藻类自源氮素(含氮有机质)替代常规电催化氮还原制氨中的n2作为氨源,提供了一种利用流化床电化学技术还原藻类浆体制备氨气的方法,可以规避电化学催化合成氨中氮气传质、活化的速控步骤,为绿色可持续制氨工艺提供了全新的思路。

技术实现要素:

7.解决的技术问题:针对现有技术中电催化氮气还原制氨的反应速率慢,产氨效率低等问题,本技术提供了一种利用流化床电化学技术还原藻类浆体制备氨气的方法。

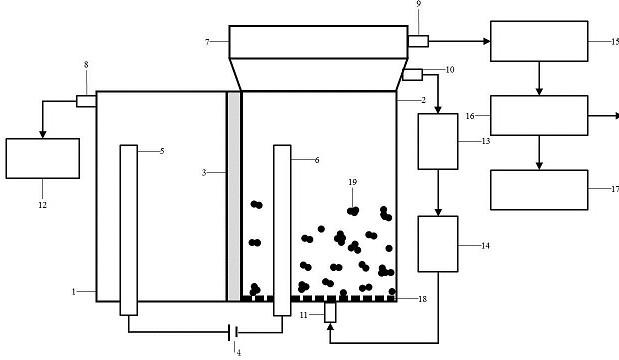

8.技术方案:为解决上述技术问题,本技术提供了一种利用流化床电化学技术还原藻类浆体制备氨气的方法,其特征在于,包括以下步骤:s1建立流化床电化学反应系统:采用三维颗粒电极流化床为电化学反应器,所述三维颗粒电极流化床包括阳极室、阴极室、质子膜、恒流电源、阳极电极、阴极电极、倒梯形喇叭口、阳极室气体出口、阴极室气体出口、阴极室液体出口、阴极室液体入口、储氧罐、藻浆池、蠕动泵、压缩机、分离器、储氨罐、液体分布器、锰基颗粒电极;其中,阳极室底部插入阳极电极,阳极室上部设有阳极室气体出口;阳极室与阴极室通过质子膜实现分隔;阴极室底部插入阴极电极,液体分布器设于阴极室底面内侧,锰基颗粒电极分散于阴极室内部,阴极室上部为倒梯形喇叭口,倒梯形喇叭口一侧设有阴极室气体出口与阴极室液体出口,阴极室气体出口在阴极室液体出口的上方,阴极室底面设有阴极室液体入口;恒流电源的负极与阴极电极相连,恒流电源的正极与阳极电极相连;阳极室气体出口与储氧罐的氧气入口相连;阴极室气体出口与压缩机的入口相连,压缩机的出口与分离器的入口相连,分离器的氨气出口与储氨罐的进气口相连;阴极室液体出口与藻浆池的入口相连,藻浆池的出口与蠕动泵的入口相连,蠕动泵的出口与阴极室液体入口相连;s2 制备藻浆:将原样蓝藻以搅碎机打碎至粒径低于0.5mm后,将破碎的含水蓝藻与去离子水搅拌,添加分散剂后,继续搅拌,形成藻浆;s3 制备氨气:在阳极室内加入去离子水,去离子水量添加至阳极室高度的2/3处,在阴极室加入藻浆和锰基颗粒电极,锰基颗粒电极的添加质量以床层在目标流态下的膨胀高度为指标,接通恒流电源后,开启蠕动泵,使得阴极室以目标流化状态实现藻浆的流化循环,其中蠕动泵以外接电源实现供电;通电后,阳极室内的阳极电极可使去离子水电解产生质子(氢离子)与副产物氧气,其中质子(氢离子)通过质子膜进入阴极室,而副产物氧气通过阳极室气体出口排出阳极室,并通过储氧罐的氧气入口实现收集;阴极室内发生藻浆有机质的加氢还原成氨的反应过程,产生的氨气与其余混合气体,通过阴极室气体出口进入

液体分布器、19-锰基颗粒电极。

具体实施方式

19.下面的实施例可使本专业技术人员更全面地理解本发明,但不以任何方式限制本发明。

20.实施例1如图1所示,首先建立本技术所需的流化床电化学反应系统:s1 采用三维颗粒电极流化床为电化学反应器,所述三维颗粒电极流化床包括阳极室1、阴极室2、质子膜3、恒流电源4、阳极电极5、阴极电极6、倒梯形喇叭口7、阳极室气体出口8、阴极室气体出口9、阴极室液体出口10、阴极室液体入口11、储氧罐12、藻浆池13、蠕动泵14、压缩机15、分离器16、储氨罐17、液体分布器18、锰基颗粒电极19;其中,阳极室1底部位置插入阳极电极5,阳极室1上部设有阳极室气体出口8;阳极室1与阴极室2通过质子膜3实现分隔;阴极室2底部位置插入阴极电极6,液体分布器18覆盖阴极室2底面内侧,锰基颗粒电极19分散于阴极室2内部,阴极室2上部为倒梯形喇叭口7,倒梯形喇叭口7一侧设有阴极室气体出口9与阴极室液体出口10,阴极室气体出口9在阴极室液体出口10的上方,阴极室2底面外侧设有阴极室液体入口11;恒流电源4的负极与阴极电极6相连,恒流电源4的正极与阳极电极5相连;阳极室气体出口8与储氧罐12的氧气入口相连;阴极室气体出口9与压缩机15的入口相连,压缩机15的出口与分离器16的入口相连,分离器16的氨气出口与储氨罐17的进气口相连;阴极室液体出口10与藻浆池13的入口相连,藻浆池13的出口与蠕动泵14的入口相连,蠕动泵14的出口与阴极室液体入口11相连;其中阳极电极5选用钛金属网,阴极电极6选用石墨棒,以mn(no3)2·

4h2o溶液和kno3溶液为浸渍液对al2o3颗粒进行浸渍,其中,kno3溶液的质量比小于20 wt.%;浸渍后经950℃高温干燥煅烧6小时至破碎,筛选后得到粒径范围为0.2-0.45mm的锰基颗粒电极19,该以载体al2o3负载的锰基颗粒电极,其中al2o3质量分数约为40 wt.%,mn2o3的质量分数约为60 wt.%;s2 制备藻浆:将原样蓝藻以搅碎机打碎至粒径低于0.5mm后,将破碎的含水蓝藻与去离子水搅拌,添加萘磺酸盐作为分散剂,继续搅拌,形成藻浆的假塑性流体;s3 制备氨气:在阳极室1内加入去离子水,填至阳极室体积的2/3,在阴极室2加入藻浆和锰基颗粒电极19,接通恒流电源4后,开启蠕动泵14,使得阴极室2以目标流化状态实现藻浆的流化循环,其中蠕动泵14以220v外接电源实现供电;通电后,阳极室1内的阳极电极5可使去离子水电解产生氢离子与副产物氧气,其中氢离子通过质子膜3进入阴极室2,而副产物氧气通过阳极室气体出口8排出阳极室1,并通过储氧罐12的氧气入口实现收集;阴极室2内发生藻浆有机质的得氢还原成氨的反应过程,产生的氨气与其余混合气体,通过阴极室气体出口9进入压缩机15,实现加压,加压后输入分离器16,进而分离器16将混合气体分离为纯净的氨气和其余气体,氨气则进入储氨罐17实现存储。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1