一种用于高温合金的抛光电解液及其制备方法和应用与流程

1.本发明属于等离子抛光技术领域,具体涉及一种用于高温合金的抛光电解液及其制备方法和应用。

背景技术:

2.高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料;并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能。高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠性。基于上述性能特点,高温合金的合金化程度较高,又被称为“超合金”,是广泛应用于航空、航天、石油、化工、舰船的一种重要材料。航空航天零部件最常见的失效形式是疲劳断裂,又由于零件的表面是零件与外界环境接触的边界,很多疲劳裂纹都是在表面产生,所以零件表面质量对其耐久极限以及耐蚀性有显著的影响,良好的抛光工艺可以降低零件表面粗糙度值、提高光洁度、并提高零件表面的耐腐蚀性能。

3.抛光加工是指利用磨料的物理或者化学作用,在抛光工具、化学抛光液或电磁场等介质的辅助作用下,为获得平滑表面,减小甚至消除加工变质层,从而得到高质量工件表面的一种加工工艺。抛光的目的是去除前一道工序产生的加工痕迹,在保证尺寸精度的前提下,改善其表面质量,获得光亮、平滑的表面。抛光质量不仅会影响产品的外观,还可以改善表面的耐磨性、耐腐蚀性,延长工件的使用寿命。目前高温合金常见的抛光方法有:机械抛光、化学抛光、电解抛光、化学机械抛光和超声波抛光等。

4.电解质等离子抛光是一种新型的抛光技术,其基本工作原理是通过在工件和抛光液之间形成的气层,通过等离子体放电去除工件表面微观凸起作用来实现抛光。目前采用的电解质-等离子加工是一种复杂的电化学、等离子化学过程,电解液单因素参数对样件去除速度、表面加工质量等具有非常重要的影响,不同的材料进行电解质-等离子加工所需要的电解液参数也不尽相同,而目前对于高温合金进行抛光所采用的抛光液,无法获取高质量的加工表面,且目前抛光液抛光效率低,没有抛光效果理想的电解液。

技术实现要素:

5.本发明的目的在于提供一种用于高温合金的抛光电解液及其制备方法和应用,以克服现有技术的不足。

6.一种高温合金的电解质等离子抛光电解液,按重量百分比计包括:硫酸盐1%~4%,盐酸盐0.5%~2%,络合剂0.5%~1.5%,余量为水。

7.优选的,所述硫酸盐为硫酸铵、硫酸钠、硫酸锌中的一种或多种混合物。

8.优选的,所述盐酸盐为氯化铵、氯化钠、氯化钾中的一种或多种混合物。

9.优选的,所述络合剂为乙二胺四乙酸四钠、柠檬酸、柠檬酸钠、葡萄糖酸钠中的一种或多种混合物。

10.一种高温合金的电解质等离子抛光电解液制备方法,包括以下步骤:

11.s1,按重量百分比计取硫酸盐1%~4%,盐酸盐0.5%~2%,络合剂0.5%~1.5%,余量为水;

12.s2,将硫酸盐、盐酸盐和络合剂在水中混合均匀,然后加热至80~85℃即可得到高温合金的电解质等离子抛光电解液。

13.优选的,所述硫酸盐为硫酸铵、硫酸钠、硫酸锌中的一种或多种混合物;所述盐酸盐为氯化铵、氯化钠、氯化钾中的一种或多种混合物。

14.优选的,所述络合剂为乙二胺四乙酸四钠、柠檬酸、柠檬酸钠、葡萄糖酸钠中的一种或多种混合物。

15.一种高温合金抛光方法,包括以下步骤:

16.s1,将待抛光的高温合金工件清洗后装夹至夹具上,将电源阳极接夹具,采用权利要求6制备的电解质等离子抛光电解液连接电源阴极;

17.s2,接通电源,恒压模式控制,输出电压280v-320v,将待抛光的高温合金工件浸入电解质等离子抛光电解液中进行抛光,取出高温合金工件进行清洗、烘干,即可得到抛光高温合金成品。

18.优选的,将待抛光的高温合金工件浸入电解质等离子抛光电解液中,在80~85℃下保持5-15min完成抛光。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明一种高温合金的电解质等离子抛光电解液,采用硫酸盐、硫酸盐和络合剂,利用硫酸盐、硫酸盐在水中电离出离子可作为电解质,硫酸盐和盐酸盐协同能够提高氧化阶段工件表面的氧化速率,显著的提高材料的去除效率,采用络合剂能够与金属离子发生络合反应生成络合物,从而降低了游离态的金属离子的浓度,能够减少金属离子的水解反应而防止镀液因而产生的自然分解,使镀液的稳定性增强。

21.硫酸盐为硫酸铵、硫酸钠、硫酸锌中的一种或多种混合物,硫酸铵、硫酸钠、硫酸锌都可溶于水,在水中电离出离子可作为电解质。

22.采用乙二胺四乙酸四钠及柠檬酸、柠檬酸钠作为电解质,采用络合剂作为电解质材料可以有效提高工件表面的光泽度,并且可以获得更低的表面粗糙度。

23.本发明一种高温合金抛光方法,采用制备得到的抛光电解液,在设定温度80~85℃下,采用恒压模式控制输出电压280v-320v,对高温合金工件进行抛光,利用络合剂与金属离子发生络合反应生成络合物,从而降低了游离态的金属离子的浓度,能够减少金属离子的水解反应而防止镀液因而产生的自然分解,使镀液的稳定性增强,有效提高工件表面的光泽度,并且可以获得更低的表面粗糙度。

附图说明

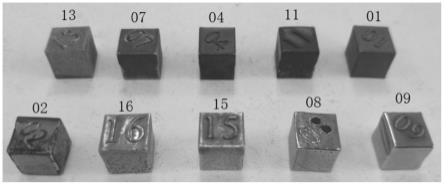

24.图1为本发明实施例中抛光材料示意图。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人

员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.本发明一种高温合金的电解质等离子抛光电解液,使得抛光后高温合金的表面粗糙度在10min内从ra6.056μm降低至ra0.890μm,表面明亮有光泽,可以获得优良的表面质量,且抛光时间短、高效环保。

27.具体的,本发明高温合金的电解质等离子抛光电解液,按重量百分比计,包括:硫酸盐1%~4%,盐酸盐0.5%~2%,络合剂0.5%~1.5%,余量为水。

28.所述硫酸盐为硫酸铵、硫酸钠、硫酸锌中的一种或多种混合物。

29.所述盐酸盐为氯化铵、氯化钠、氯化钾中的一种或多种混合物。

30.所述络合剂为乙二胺四乙酸四钠、柠檬酸、柠檬酸钠、葡萄糖酸钠中的一种或多种混合物。

31.本发明采用硫酸盐,由硫酸根离子与金属离子或铵根离子组成的无机盐,其中硫酸铵、硫酸钠、硫酸锌都可溶于水,在水中电离出离子可作为电解质;在电解质等离子抛光工艺中,作为抛光不锈钢等合金钢的优选电解质。

32.在进行电解质等离子抛光高温合金中,采用硫酸盐作为电解质可以显著的提高抛光效率及抛光效果,采用硫酸盐能够提高氧化阶段工件表面的氧化速率,因此可以整体提高抛光效率;若不加入硫酸盐时,抛光效率及电流效率缓慢,达不到最佳的抛光效果。

33.采用盐酸盐,即金属离子(铵根离子)与氯离子组成的盐,其中氯化铵、氯化钠、氯化钾都可溶于水,在水中电离出离子可作为电解质。在进行电解质等离子抛光高温合金中,采用盐酸盐作为电解质可以显著的提高材料的去除效率,而电解质等离子抛光是去除材料进行抛光的工艺,因此提高材料去除效率的同时可以整体提高抛光效率。

34.采用络合剂能够与金属离子发生络合反应生成络合物,从而降低了游离态的金属离子的浓度,能够减少金属离子的水解反应而防止镀液因而产生的自然分解,使镀液的稳定性增强。本发明中采用乙二胺四乙酸四钠及柠檬酸、柠檬酸钠作为电解质。采用络合剂作为电解质材料可以有效提高工件表面的光泽度,并且可以获得更低的表面粗糙度。在不添加络合剂的电解液中,工件表面生成钝化层,生成的氧化物难以去除,工件表面发黑并出现腐蚀现象。添加络合剂后,工件表面生成的化合物被络合剂络合去除,获得光亮、平整的表面。

35.一种高温合金的电解质等离子抛光电解液的制备方法,按质量百分比称量硫酸盐、盐酸盐及络合剂,将称量好的硫酸盐、盐酸盐及络合剂加入水中充分搅拌,混合均匀后加热至80~85℃,即可得到高温合金的电解质等离子抛光电解液。

36.一种高温合金抛光方法,包含以下步骤:

37.(1)按质量百分比将硫酸盐、盐酸盐及络合剂加入水中,充分搅拌至混合均匀,然后加热至80~85℃得到抛光电解液,将准备好的抛光电解液加入抛光槽中;

38.(2)将待抛光的高温合金工件清洗后装夹至夹具上,将电源阳极接夹具,阴极连接抛光槽中的不锈钢板;

39.(3)接通电源,恒压模式控制,输出电压280v-320v,缓慢将待抛光的高温合金工件浸入电解液中,抛光时间5-15min,抛光过程中是电解液温度保持在80~85℃;

40.(4)抛光完成后取出工件,并进行清洗、烘干,得到抛光高温合金成品。

41.其他金属材料的电解液用于抛光高温合金时,会出现工件表面发黑、腐蚀等缺陷。本发明针对高温合金制备的电解质等离子抛光电解液,使得抛光后高温合金的表面粗糙度在10min内从ra6.056μm降低至ra0.890μm,表面明亮有光泽,可以获得优良的表面质量;

42.抛光电解液制备简单,电解液ph为5~7,弱酸性,不会对环境造成污染,并且可重复使用,使用成本较低。

43.实施例:

44.s1,按质量百分比将硫酸盐、盐酸盐及络合剂加入水中,充分搅拌至混合均匀得到电解质等离子抛光电解液;硫酸盐、盐酸盐及络合剂的使用量以及具体组分如表1所示;

45.s2,将得到的电解质等离子抛光电解液放入抛光槽,将待抛光的高温合金工件清洗后装夹至夹具上,将电源阳极接夹具,阴极连接抛光槽中的不锈钢板;

46.s3,接通电源,恒压模式控制,输出电压280v-320v,缓慢将工件浸入电解液中,抛光时间10min,抛光过程中是电解液温度保持在80℃;

47.s4,抛光完成后取出工件,并进行清洗、烘干,得到抛光高温合金成品,具体抛光结果见表格所示,工件抛光完表面状态如图1所示。各实施例对应的抛光零件标号详见表1,样品标号13的样品为未抛光工件。

48.实施例1-9提供的电解质等离子抛光电解液的组分如下表1所示,各实施例所采用的溶剂为水,表种所示的百分比均为在水溶液中的重量百分比。

49.表中所示对实施例1-9中采用不同电解液进行电解质等离子抛光后的工件表面状态进行对比,评价指标主要包括:抛光效果及表面粗糙度。

50.如图1可以得到,本技术实施例5-9中的抛光效果明显提升,实施例9抛光液抛光的gh3536工件效果最佳,09号工件抛光后表面获得了良好的表面光泽度,并且粗糙度降低明显。

51.实施例1,2,3,4主要在不添加络合剂,只添加了无机盐硫酸盐、盐酸盐或者两种以一定比例混合的水溶液抛光的情况,可以看出,仅以硫酸盐或盐酸盐或两者混合的作为抛光电解液时,工件表面出现了发黑的现象,工件表面没有金属光泽出现,视为抛光无效果,如图所示。

52.实施例5,6,7,8添加络合剂,并且对无机盐中的硫酸盐、盐酸盐的含量进行调整,可以看出,在添加了络合剂的抛光液中,工件抛光完成后表面出现了金属光泽,并且粗糙度也有明显降低,但是工件表面出现了烧蚀或者腐蚀点的情况,认为是盐酸盐含量偏大引起了烧蚀或者腐蚀。

53.表1为实施例中组分比例

[0054][0055]

实施例9主要降低盐酸盐的含量,可以看出,盐酸盐含量降低到0.5%的时候,工件抛光完成后表面不仅出现了金属光泽,而且工件表面没有任何烧蚀或者腐蚀点的情况出现,还有工件标间粗糙度也有明显下降,抛光效果明显。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1