一种碳布负载的Mo掺杂Co9S8纳米阵列复合材料及其应用

一种碳布负载的mo掺杂co9s8纳米阵列复合材料及其应用

1.技术领域

2.本发明涉及一种碳布负载的mo掺杂co9s8纳米阵列复合材料及其应用,属于电解水催化剂技术领域。

背景技术:

3.化石燃料燃烧所带来的环境问题日益严峻,所以清洁能源的生产以及应用备受青睐。其中,氢气作为一种绿色清洁能源,广大科研工作者对其制氢方法、制备工艺以及开发流程的优化等方面开展了广泛的研究。

4.在众多的中制氢方法中因电解水制氢的工艺流程较为简单、绿色环保的优良特性被认为是一种有潜力、有待推广使用的制氢策略。阴极上的析氢反应(her)和阳极上的析氧反应(oer)构成了完整的电解水反应过程。但是,由于her和oer两个反应的活化能垒较大,在热力学和动力学上均难以实现,使得电解水的实际电压往往高于其理论值(1.23 v)。因此,需要借助高效的电催化剂来降低反应的过电势,从而减少反应能耗。高效电解水催化剂作为电解水装置的重要材料,它不仅决定了电解水所需的总电压还是决定电能转化为氢能的效率的关键所在。目前,贵金属pt和贵金属氧化物ruo2/iro2分别被公认为性能卓越的her和oer催化剂,然而,贵金属催化剂成本高且十分稀缺所以限制了其大规模生产、应用。所以寻找一种相对高效、廉价的性价比高的非贵金属析氧反应电催化剂是当前电解水研究的重要任务所在。

5.在众多催化剂中,过渡金属化合物由于其独特的组成和易于调控的电子结构,受到科研工作者的广泛关注。然而,过渡金属化合物自身较差的导电性使其性能难以满足实际应用。报道指出,mo原子的3d空轨道可以有效调控过渡金属化合物的电子结构、提高其导电性及优化其对反应中间物种的吸附自由能,从而提高其电催化性能。一些过渡金属基mxny (m = fe、co、ni、mo、w等,n = s、p、c、n等)催化剂具有类pt的电子结构,能够有效地催化析氢反应。同时,在高电位下mxny催化剂表面原位生成的氧化物种可以充当oer的活性位点。然而,此类材料的导电性较差,电子传输受阻,本征活性低,电化学活性难以与贵金属催化剂相媲美。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种碳布负载的mo掺杂co9s8纳米阵列复合材料及其应用。本发明方法操作简单,易于规模化生产;而且碳布有利于提高材料导电性和稳定性,mo原子掺杂可以优化电子结构,提高催化活性。

7.为解决现有技术问题,本发明采用以下技术方案:一种碳布负载的mo掺杂co9s8纳米阵列复合材料,将钴盐和钼源溶解后,加入氟化铵和尿素调节反应体系为碱性环境,再加入碳布,进行水热反应,得前驱体;将前驱体与硫

化剂置于惰性气氛中程序升温后进行退火处理,即得碳布负载的mo掺杂co9s8纳米阵列复合材料。

8.上述一种碳布负载的mo掺杂co9s8纳米阵列复合材料,按照以下步骤进行制备:s1、将钴盐、钼源、氟化铵和尿素在水中混匀后,加入碳布,然后在110~130℃下进行水热反应,得到前驱体;s2、将所述前驱体和硫化剂置于惰性气氛中,以程序升温的方式升温至340~500℃进行退火处理,即得到所述碳布负载的mo掺杂co9s8纳米阵列复合材料。

9.作为改进的是,所述金属钴盐至少包括氯化钴、硝酸钴和硫酸钴中任一种。

10.作为改进的是,所述钼源为钼酸钠,所述硫化剂为升华硫。

11.作为改进的是,所述钴盐、钼源和硫化剂的摩尔比例为10:(1~3):(10~20)。

12.作为改进的是,所述程序升温的升温速率为1~4 ℃/min。

13.作为改进的是,掺杂mo的量为0.3 mmol,所述退火处理的时间为120min。

14.上述任一中碳布负载的mo掺杂co9s8纳米阵列复合材料作为电解水催化剂的应用。

15.有益效果:与现有技术相比,本发明一种碳布负载的mo掺杂co9s8纳米阵列复合材料及其应用,具有以下几种优势:1、碳布作为载体可以有效提高材料导电性,同时可以防止负载物的聚集,提高材料稳定性;2、碳布表面生长的co9s8部分为阵列结构,具有较大的比表面积可以提供更多的活性位点,电催化活性高以及稳定性高等特点,有利于电解质的传输与扩散,是一种极有潜力的电解水催化剂,在未来的能源行业应用前景广阔;3、mo的掺杂,形成了中空多孔的结构,,这不仅降低了能垒,还提供了高密度的反应位点,以及促进电解质渗透和气泡的释放,确保提高电导率,还可以避免使用粘结剂和添加剂。除了组分调控,结构调控同样可以提高材料电催化性能,当两种金属盐(co(no3)2∙

6h2o: na2moo4)的最佳配比为3:10,该配比同时促进了析氢和析氧反应,提高了全解水的电催化性能。

附图说明

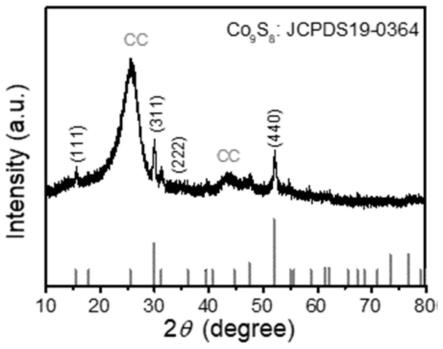

16.图1 是实施例3方法制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的sem图谱;图2 是实施例3方法制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的高倍sem图谱;图3 是实施例3方法制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的tem图谱;图4 是不同参数下制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的高倍sem图谱;图5 是实施例1方法制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的高倍tem图谱;图6 是实施例3方法制备的碳布负载的mo掺杂co9s8纳米阵列复合材料布负载的mo掺杂co9s8纳米阵列复合材料的xrd图谱;图7 是实施例3方法制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的碱性析氢

性能测试图谱;图8 是实施例3中制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的碱性析氢稳定性测试图谱;图9 是不同参数下制备的的碳布负载的mo掺杂co9s8纳米阵列复合材料的碱性析氧性能测试图谱;图10 是实施例3方法制备碳布负载的mo掺杂co9s8纳米阵列复合材料的碱性析氧稳定性测试图谱;图11 是实施例3方法制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的碱性全解水性能测试图谱;图12 是实施例3方法制备的碳布负载的mo掺杂co9s8纳米阵列复合材料的碱性全解水稳定性测试图谱。

具体实施方式

17.下面通过具体实施例对本发明所述的技术方案给予进一步详细的说明。

18.实施例1一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol cocl2∙

6h2o和0.1 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至350 ℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

19.实施例2一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol cocl2∙

6h2o和0.2 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至350℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

20.实施例3一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol cocl2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至350℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

21.实施例4

一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmolna2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmolnh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至350℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

22.实施例5一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmolnh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至400℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

23.实施例6一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至450 ℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

24.实施例7一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以 2 ℃/min程序升温至500 ℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

25.实施例8一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120℃水热反应6h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至350 ℃进行热处理,并在该温度下保持60min,然后冷却,即可得到最终产物。

26.实施例9一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至350 ℃进行热处理,并在该温度下保持90min,然后冷却,即可得到最终产物。

27.实施例10一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以1 ℃/min程序升温至350 ℃进行热处理,并在该温度下保持180min,然后冷却,即可得到最终产物。

28.实施例11一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以1 ℃/min程序升温至350 ℃进行热处理,并在该温度下保持120min,然后冷却,即可得到最终产物。

29.实施例12一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以3℃/min程序升温至350 ℃进行热处理,并在该温度下保持120min,然后冷却,即可得到最终产物。

30.实施例13一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol co(no3)2∙

6h2o和0.3 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以4 ℃/min程序升温至350 ℃进行热处理,并在该温度下保持

120min,然后冷却,即可得到最终产物。

31.对比例1一种碳布负载的mo掺杂co9s8纳米阵列复合材料的制备方法,包括以下步骤:称取1.0 mmol cocl2∙

6h2o和0.4 mmol na2moo4,加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至350 ℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

32.从实施例1-3中可以看出,na2moo4的摩尔量更改,对催化剂的性能(图6、图8)有明显影响,其中,以0.3 mmol的mo掺杂量加入1 mmol的钴源中可得到最好的析氢析氧性能,根据图4可以发现随着mo的掺杂量增多,催化剂的形貌仍保持为阵列的整齐结构。随着mo的掺杂量增加到0.4 mmol时,催化剂的形貌由阵列状转变为薄片状。

33.对比例2一种复合材料的制备方法,包括以下步骤:称取1.0 mmol cocl2∙

6h2o加入水中,搅拌使其溶解;然后加入4 mmol co(nh2)2,2.5 mmol nh4f搅拌30 min,置于50 ml反应釜中,并加入一块大小为2*4 cm-2

的碳布,随后在烘箱中120 ℃水热反应6 h,反应结束,依次用水、乙醇冲洗碳布;样品干燥后,将60 mg升华硫和制得的碳布负载的mo掺杂co9s8纳米阵列复合材料分别置于瓷舟的上下游,在惰性气氛下,以2 ℃/min程序升温至350 ℃进行热处理,并在该温度下保持120 min,然后冷却,即可得到最终产物。

34.采用tem、hrtem、sem、xrd和xps等途径对以上实施例制备的碳布负载的mo掺杂co9s8纳米阵列复合材料进行物理表征。从sem(图1、2)图谱可以看出,根据实施例3所述方法制备的催化剂是以碳布为载体,表面生长诸多排列整齐的纳米阵列,在反应过程中,丰富的纳米片为物质传输提供了高速轨道。通过强力超声,将碳布表面的材料剥离下来,对其进行透射电镜表征,从低倍tem(图3)可以发现丰富的管状结构以及孔状结构,与sem结果一致;对图3部分区域进行放大,从进一步放大的hrtem(图5)图谱可以看出,纳米阵列上存在着一种晶格条纹,为0.258 nm,对应co9s8的(400)晶面。图6是碳布负载的mo掺杂co9s8纳米阵列复合材料的xrd图谱,通过与标准图谱比对,材料的衍射峰与立方晶系的co9s8(jcpds,19-0364)的标准卡片完全吻合,证明co9s8的成功形成。

35.利用上述实施例以及对比例制备的复合材料进行性能测试,析氢析氧的测试方法按照常规的三电极体系测试方法进行:在1 mol/l的koh溶液中,大小为1*1 cm-2

的碳布负载的催化剂作为工作电极,碳棒作为对电极,饱和甘汞电极作为参比电极构成的三电极体系与使辰华760e工作站相连接进行析氢析氧测试;全解水性能测试则是利用两电极体系,将碳布负载的钼掺杂co9s8催化剂作为阴阳两极与辰华760e工作站相连接。各项电化学测试具体图谱分别如下所示。

36.图7是不同比例碳布负载的mo掺杂co9s8纳米阵列复合材料的析氢性能测试,该催化剂在达到10ma cm-2

时仅需要75 mv的过电势,具有优异的催化析氢活性。

37.图8 是碳布负载的mo掺杂co9s8纳米阵列复合材料的析氢稳定性测试,测试表明该

催化剂在经过32h的计时电流测试之后,电流密度基本上没有衰减。

38.图9碳布负载的mo掺杂co9s8纳米阵列复合材料的析氧性能测试,结果表明该催化剂在达到10 ma cm-2

时仅需要229 mv的过电势,具有极佳的催化析氧活性。

39.图10是碳布负载的mo掺杂co9s8纳米阵列复合材料的析氧稳定性测试,测试表明该催化剂在经过30 h的计时电流测试之后,电流密度基本上没有衰减。

40.图11是碳布负载的mo掺杂co9s8纳米阵列复合材料的全解水性能测试。该催化剂在达到10 ma cm-2

时仅需要1.53v的外加电压,同时在经过26 h后的计时电流测试之后(图12),该催化剂性能基本上没有衰减,这主要归因于碳布可以提高材料的导电性和稳定性,mo掺杂优化了材料的电子结构,优化了其对电解水中间物种的吸附自由能。一系列测试表明该材料作为电解水催化剂具有广泛的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1