一种在低共熔溶剂中一步电沉积制备超疏水镀层的方法

1.本发明涉及电镀领域,尤其涉及一种在低共熔溶剂中一步电沉积制备超疏水镀层的方法。

背景技术:

2.碳钢由于自身良好的机械强度和成本低廉的优点,被广泛应用在石油、化工、工程等行业,同时也是我们生活中最常用的材料之一,但碳钢长时间暴露在中性、酸性环境中,外表面极易与大气、水发生反应,受到严重的腐蚀,极大程度上影响碳钢的使用寿命,当前面临的重大挑战就是要延长碳钢在工业和生产生活中的使用寿命和应用范围,为了解决金属腐蚀问题,人们采取了在金属表面电镀合金来延缓腐蚀;

3.镀层的超疏水性是其隔绝腐蚀环境的关键,镀层的超疏水性具体表现为其自身的微纳结构和低表面能,现有采用电沉积技术在金属表面形成镀层是较为经济化的手段,但存在较多问题,其中电镀液的选择直接影响镀层的结构形成;

4.目前以水溶液体系为电解液制备超疏水金属镀层通常采用先沉积后修饰或者一步电沉积制备超疏水镀层的方法,前者得到粗糙表面后通过含氟或者烷烃类的低表面能有机物来进行修饰,得到的镀层稳定性较差而且易溶于有机溶剂,不适合长期使用,后者得到的镀层形貌较单一,不能得到纳米结构且表面形貌不可控,而且水溶液体系的电化学窗口窄、阴极析氢严重,金属盐和还原剂在酸性、碱性条件下容易沉淀或者分解,沉积时必须添加络合剂、ph缓冲剂等添加剂,阴极产生氢气会使镀层表面出现针孔,严重影响镀层的机械强度和稳定性,同时三废处理等环保问题也不容忽视;

5.作为一类新型电沉积溶剂,低共熔溶剂具有电化学窗口宽、电导率高、溶解性好、无析氢、易获得纳米级沉积物以及绿色低廉等优点,在电化学沉积、纳米材料制备等领域表现出巨大潜力,但在低共熔溶剂中,ph会影响络合基团的稳定性和还原剂的还原能力,所以加入酸或碱来调节镀液ph,但是酸或碱会对基材或者镀液有不利的影响,而且在低共熔溶剂中通过一步电沉积法制备得到的绝大多数不能同时具备微纳结构和低表面能的超疏水表面。

6.申请号为cn110029380a的中国发明专利,公开了“一种碳钢表面超疏水锌铁复合涂层的制备方法”,通过在碱性丙三醇无氰镀锌铁电解液中恒电位极化电沉积制备锌铁合金涂层,然后将镀件沉浸于十四酸溶液中制备了超疏水涂层,该方法将氢氧化钠加入到镀液中维持镀液为碱性,会致使局部镀液ph过高,从而导致镀液产生沉淀或分解,影响镀层质量;

7.申请号为cn113215627a的中国发明专利,公开了“一种在不锈钢表面制备超疏水硫化锌涂层的方法”,其通过使用硫酸维持镀锌液为酸性进行镀锌层,然后通过溶剂热反应在不锈钢表面生长硫化锌涂层,最后浸泡于硬脂酸溶液中得到超疏水涂层,该方法中,酸性电解液会对设备基材等产生腐蚀,不符合环保、安全的要求;

8.申请号为cn102953105b的中国发明专利,公开了“一种一步电沉积制备超疏水表

面的方法”,在含有长链烷基硅氧烷的水解液中采用一步电化学沉积技术在导电固体表面制备硅烷薄膜,该方法中得到的镀层表面形貌不可控,形貌较单一;

9.因此,开发一种无需加入无机酸或碱来调节镀液ph,镀液体系稳定,一步电沉积得到同时具有微纳结构和低表面能的表面具有广阔的应用前景和重要意义。

技术实现要素:

10.本发明的目的是解决现有技术存在的以下问题:在低共熔溶剂中,ph会影响络合基团的稳定性和还原剂的还原能力,加入酸或碱来调节镀液ph,但是酸或碱会对基材或者镀液有不利的影响,而且在低共熔溶剂中通过一步电沉积法制备得到的绝大多数不能同时具备微纳结构和低表面能的超疏水表面。

11.为解决现有技术存在的问题,本发明提供一种在低共熔溶剂中一步电沉积制备超疏水镀层的方法,具体步骤如下:

12.a、低共熔溶剂的配制,将氯化胆碱和乙二醇按1:1-1:4的摩尔比混合,在60-80℃加热、搅拌直至形成无色透明的液体;

13.b、电镀液的配制:将浓度1-20g/l的六水氯化镍、浓度6-50g/l的硬脂酸加入步骤a中的低共熔溶剂中搅拌混合得到电镀液;

14.c、电沉积:将碳钢作为阴极,铂片作为阳极,将阴极、阳极电极浸入所述电镀液中,连接直流电源,调节电流为0.01-0.5a,电沉积温度为60-80℃,沉积时间为10-120min;

15.d、镀后处理:电沉积结束后,取出阴极镀片用去离子水冲洗,并吹干保存。

16.优选的,所述步骤b中的氯化胆碱、乙二醇、硬脂酸的摩尔比为1:2:0.3~1。

17.优选的,所述步骤b中的六水氯化镍浓度为1g/l。

18.优选的,所述步骤b中的硬脂酸浓度为6g/l。

19.优选的,在所述步骤b中添加浓度为0.1-5g/l的柠檬酸。

20.优选的,对所述碳钢进行步骤c之前进行清洁处理,清洁步骤如下:

21.依次采用400-2000目的碳化硅砂纸对碳钢表面进行打磨,并将打磨后的碳钢在丙酮中超声清洗10-40min,然后用去离子水清洗、干燥,然后将碳钢放入成分为naoh 15g/l、na3po450g/l、na2co350g/l、na2sio310g/l的碱液中碱洗5min,碱洗后的碳钢用去离子水清洗、干燥后放入5-30wt%盐酸中活化1-5min,酸洗后的碳钢用去离子水进行冲洗、干燥。

22.与相关技术相比较,本发明提供的在低共熔溶剂中一步电沉积制备超疏水镀层的方法具有如下有益效果:

23.1、本发明通过电镀液中的氯化胆碱对镍离子的还原抑制,其中的胆碱离子吸附在阴极上,降低电沉积过程中镍离子的析出速率,可以促进阴极表面分层结构的生长,硬脂酸、氯化胆碱和乙二醇形成三元低共熔溶剂,得到氢键网络结构,影响镍离子与硬脂酸根离子结合的反应速率,促使胆碱离子和氢键化的硬脂酸根一起调控硬脂酸镍的形貌,从而得到同时具有微纳分级结构及低表面能的表面,使碳钢表面一步沉积成超疏水性镀层;

24.2、本发明采用低共熔溶剂做电解液,低共熔溶剂具有电化学窗口宽、具有较高的电导率、金属盐及其氧化物在液体中的溶解度较高,十四酸、硬脂酸等难溶于水的低表面能物质可以溶于低共熔溶剂,可以直接用于低表面能物质的电沉积,既是电解质又是溶剂,电流效率更高,镀液而且绿色环保而且可循环使用;

25.3、本发明采用电镀液无需添加酸、碱调节ph,不会腐蚀基材设备,也不会造成镀层沉淀或分解,镀液体系及其稳定。

附图说明

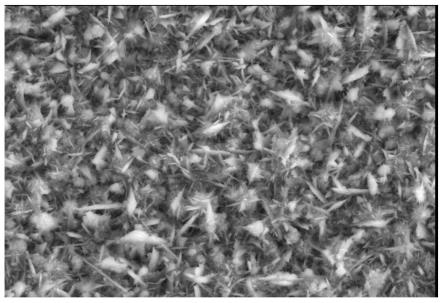

26.图1为本发明实施例一制备的超疏水镀层的表面形貌图;

27.图2为本发明实施例二制备的超疏水镀层的表面形貌图;

28.图3为本发明实施例三制备的超疏水镀层的表面形貌图;

29.图4为本发明的实施例一制备的超疏水镀层的纯水接触角图;

30.图5为本发明的实施例二制备的超疏水镀层的纯水接触角图;

31.图6为本发明的实施例三制备的超疏水镀层的纯水接触角图。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.以下结合具体实施例对本发明的具体实现进行详细描述。

34.实施例一

35.在低共熔溶剂中一步电沉积制备超疏水镀层的方法,实验操作如下:

36.样品选材:将碳钢切割成40mm

×

15mm大小的试样。

37.样品预处理:

38.(1)表面清洁,用600、800、1000、1500目的碳化硅砂纸依次进行打磨,冲洗干燥之后在丙酮中超声清洗10-40min,然后用去离子水清洗、干燥;

39.(2)碱洗,将表面清洁后的样品放入成分为naoh 15g/l、na3po450g/l、na2co350g/l、na2sio310g/l的碱液中碱洗5min,样品碱液中除油后清洗吹干;

40.(3)酸洗,将碱洗后的样品放入30wt%盐酸中活化2min,最后用去离子水进行冲洗、干燥,获得处理后的碳钢试样。

41.电镀液制备:将氯化胆碱和乙二醇按1:2的摩尔比混合,在70℃加热下搅拌1-4h直至形成无色透明的液体,形成低共熔溶剂,向低共熔溶剂内加入1g/l的氯化镍,6g/l的硬脂酸,0.1g/l的柠檬酸,搅拌至固体完全溶解。

42.电镀设备组成:选用长宽高100mm

×

100mm

×

80mm的方体塑料容器作为电镀池,采将预处理后的碳钢样品和铂片从电镀池顶口插入其内部,使用绝缘塑料将碳钢样品和铂片与电镀池固定,确定两极间距离为20mm,将制备的电镀液倒入电镀池内,电镀液没过碳钢样品和铂片,使用滞留电源供电,碳钢样品作为阴极,铂片作为阳极,调节电流为0.02a,电沉积时间为60min,电镀结束后将阴极镀片用去离子水清洗干净,冷风吹干得到最终的超疏水镀层。

43.镀层的形貌以及纯水接触角如图1和图4所示。

44.镀层形成效果:硬脂酸直接溶于低共熔溶剂中,六水氯化镍提供镍离子,氯化胆碱可以提高镍离子捕获电子的能垒,对镍离子的还原有抑制作用,而且其中的胆碱离子吸附在阴极上,降低电沉积过程中镍离子的析出速率,明显抑制某些晶面的生长,特别是(200)

和(220)晶面,因此可以促进分层结构的生长,硬脂酸、氯化胆碱和乙二醇形成三元低共熔溶剂,得到氢键网络结构,通过加入硬脂酸与氯化胆碱和乙二醇形成改性的低共熔溶剂,在于三者可以形成氢键网络结构,影响镍离子与硬脂酸根离子结合的反应速率(水溶液体系是游离的硬脂酸根离子和镍离子反应),胆碱离子和氢键化的硬脂酸根一起调控硬脂酸镍的形貌,从而得到同时具有微纳分级结构及低表面能的表面。

45.实施例二

46.在低共熔溶剂中一步电沉积制备超疏水镀层的方法,实验操作如下:

47.样品选材:将碳钢切割成40mm

×

15mm大小的试样。

48.样品预处理:

49.(1)表面清洁,用600、800、1000、1500目的碳化硅砂纸依次进行打磨,冲洗干燥之后在丙酮中超声清洗10-40min,然后用去离子水清洗、干燥;

50.(2)碱洗,将表面清洁后的样品放入成分为naoh 15g/l、na3po450g/l、na2co350g/l、na2sio310g/l的碱液中碱洗5min,样品碱液中除油后清洗吹干;

51.(3)酸洗,将碱洗后的样品放入30wt%盐酸中活化2min,最后用去离子水进行冲洗、干燥,获得处理后的碳钢试样。

52.电镀液制备:将氯化胆碱和乙二醇按1:2的摩尔比混合,在70℃加热下搅拌1-4h直至形成无色透明的液体,形成低共熔溶剂,向低共熔溶剂内加入1g/l的氯化镍,6g/l的硬脂酸,0.1g/l的柠檬酸,搅拌至固体完全溶解。

53.电镀设备组成:选用长宽高100mm

×

100mm

×

80mm的方体塑料容器作为电镀池,采将预处理后的碳钢样品和铂片从电镀池顶口插入其内部,使用绝缘塑料将碳钢样品和铂片与电镀池固定,确定两极间距离为20mm,将制备的电镀液倒入电镀池内,电镀液没过碳钢样品和铂片,使用滞留电源供电,碳钢样品作为阴极,铂片作为阳极,调节电流为0.02a,电沉积时间为120min,电镀结束后将阴极镀片用去离子水清洗干净,冷风吹干得到最终的超疏水镀层。

54.镀层的形貌以及纯水接触角如图2和图5所示。

55.实施例三

56.在低共熔溶剂中一步电沉积制备超疏水镀层的方法,实验操作如下:

57.样品选材:将碳钢切割成40mm

×

15mm大小的试样。

58.样品预处理:

59.(1)表面清洁,用600、800、1000、1500目的碳化硅砂纸依次进行打磨,冲洗干燥之后在丙酮中超声清洗10-40min,然后用去离子水清洗、干燥;

60.(2)碱洗,将表面清洁后的样品放入成分为naoh 15g/l、na3po450g/l、na2co350g/l、na2sio310g/l的碱液中碱洗5min,样品碱液中除油后清洗吹干;

61.(3)酸洗,将碱洗后的样品放入30wt%盐酸中活化2min,最后用去离子水进行冲洗、干燥,获得处理后的碳钢试样。

62.电镀液制备:将氯化胆碱和乙二醇按1:2的摩尔比混合,在70℃加热下搅拌1-4h直至形成无色透明的液体,形成低共熔溶剂,向低共熔溶剂内加入1g/l的氯化镍,6g/l的硬脂酸,0.1g/l的柠檬酸,搅拌至固体完全溶解。

63.电镀设备组成:选用长宽高100mm

×

100mm

×

80mm的方体塑料容器作为电镀池,采

将预处理后的碳钢样品和铂片从电镀池顶口插入其内部,使用绝缘塑料将碳钢样品和铂片与电镀池固定,确定两极间距离为20mm,将制备的电镀液倒入电镀池内,电镀液没过碳钢样品和铂片,使用滞留电源供电,碳钢样品作为阴极,铂片作为阳极,调节电流为0.05a,电沉积时间为120min,电镀结束后将阴极镀片用去离子水清洗干净,冷风吹干得到最终的超疏水镀层。

64.镀层的形貌以及纯水接触角如图3和图6所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1