多层膜结构镀层及其制备方法、制备装置与流程

1.本发明属于材料科学中的电镀技术领域,涉及多层膜结构镀层及其制备方法、制备装置。

背景技术:

2.近年来,人们对研发多层膜结构给予了极大的关注。组分调制多层膜是一种由多种金属或合金的薄膜(子层或亚层)交替叠加起来而形成的在组成或结构上周期性变化的新型材料。与工艺上优化改进不同,它是一种通过材料结构改变而带来性能上突破的方法。多层膜结构中不同特性的子层,在整体构造中发挥着不同的作用。组分调制多层膜的制备方法大致分为磁控溅射法和电镀法,磁控溅射法对设备要求高,制备时间长且成本高。电镀法因其设备简单,易于操作,生产成本低,生产效率高而备受关注。多数研究结果表明:组分调制多层膜比相同厚度的单层膜具有更优的力学性能和防腐性能。

3.电镀多层膜结构镀层的工艺大致分为双槽工艺和单槽工艺两大类。基体在不同镀液之间周期性转移实现交替电沉积组成不同的子层的方法称为双槽工艺。但在双槽制备组分调制多层膜的过程中,不仅镀液消耗量增加,镀液间容易相互污染,试样存在双槽间相互转移过程中发生表面氧化、阳极溶解和置换反应的可能性。单槽工艺即在同一个镀液槽中,通过控制参数变化以形成不同合金含量的子层,由于双槽工艺的局限性和单槽工艺的简单性使得大多数研究者更热衷于对单槽制备方法的研究。

4.在单槽工艺制备多层膜时,如何瞬时调控工艺参数制备出具有显著层间特性差异的子层是整个单槽工艺的关键和难点。目前绝大多数研究者仅通过调控电镀时不同电流密度来制备具有层间差异的多层膜,但此方法调控参数有限,且存在子层间特性差异不够明显等问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供多层膜结构镀层及其制备方法、制备装置,以解决现有多层膜结构镀层的层间特性差异不显著的问题。

6.为达到上述目的,本发明提供如下技术方案:

7.一种多层膜结构镀层的制备方法,采用单槽电镀法,电镀时通过周期性间歇引入打气搅拌于电镀液中沉积合金镀层,通过打气或不打气条件改变电镀液的搅拌速率,获得具有一定层间特性差异的子层,以制备成分呈周期层状的多层膜结构镀层。

8.可选地,基体在电镀前依次进行如下步骤:打磨—水洗—超声清洗—碱洗除油—水洗—酸洗—水洗;基体在电镀后进行烘干步骤。

9.可选地,超声清洗的工艺参数为:在无水乙醇中超声清洗10min。

10.可选地,碱洗除油的工艺参数为:在70~90℃碱洗液中处理5~10分钟;碱洗液为氢氧化钠溶液、碳酸钠溶液中的任一种或多种的混合液。

11.可选地,酸洗的工艺参数为:在23

±

1℃酸洗液中浸泡5~10s,酸洗液为浓度为5~

10%的稀硫酸。

12.可选地,在电镀时周期性间歇引入打气搅拌包括以下步骤:先在打气搅拌下,电沉积6~280s;然后取消打气搅拌,电沉积5~235s;循环上述操作,直至总沉积时间为4~433min。

13.可选地,电镀的电流密度为1~5a/dm2。

14.一种多层膜结构镀层,采用上述所述的方法制备。

15.可选地,多层膜结构镀层的子层厚度为纳米级~亚微米级。

16.可选地,多层膜结构镀层的子层厚度为50~500nm。

17.可选地,多层膜结构镀层的厚度为4~50um。

18.一种多层膜结构镀层的制备装置,包括电镀槽和打气搅拌装置,打气搅拌装置包括水平设置在电镀槽内且开设有若干打气孔的气孔板,在气孔板的下方设有导气管,导气管的另一端伸出电镀槽与气源相连,还包括与导气管相连的打气电控模块以实现周期性间歇向电镀槽内打气。

19.本发明的有益效果在于:

20.1.采用本发明的多层膜结构镀层,其电镀液性能稳定,获得的镀层结晶细微,无针孔,外观无缺陷;镀层与基体材料、镀层各子层间的结合强度高;多层膜结构镀层对比相同厚度的单层膜镀层具有更优的力学性能和防腐性能。

21.2.操作简单,在单槽中通过控制电镀过程中打气搅拌装置的开启或关闭的方式,即能形成镀层中一种或多种合金元素的成分含量呈周期变化的多层膜结构镀层,实施较为方便。

22.3.成本较低,无需新增镀槽和其他处理工艺,仅通过程序智能控制电镀过程中打气搅拌装置的开启或关闭的方式即可获得性能良好的多层膜结构镀层,无其他额外成本的增加,因此适于工业化生产。

23.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

24.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

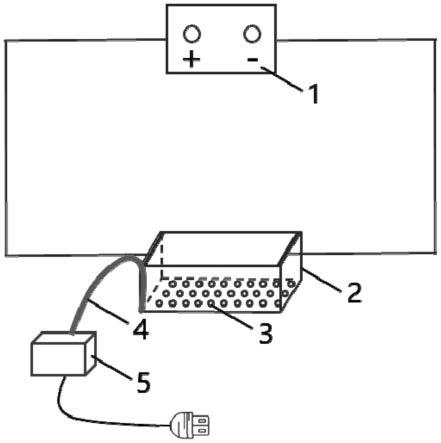

25.图1为多层膜结构镀层的制备装置的结构示意图:

26.图2为实施例2的多层膜结构镀层sem照片;

27.图3为打气状态随电沉积时间周期变化的示意图。

28.附图标记:电源1、电镀槽2、打气孔3、导气管4、打气电控模块5。

具体实施方式

29.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实

施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

30.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

31.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

32.请参阅图1~3,一种多层膜结构镀层的制备方法,采用单槽电镀法,以金属材料为基体材料,电镀时通过周期性间歇引入打气搅拌于电镀液中沉积合金镀层,通过打气或不打气条件改变电镀液的搅拌速率,获得具有一定层间特性差异的子层,以制备成分呈周期层状的多层膜结构镀层。

33.可选地,基体在电镀前依次进行如下步骤:打磨—水洗—超声清洗—碱洗除油—水洗—酸洗—水洗;基体在电镀后进行烘干步骤;超声清洗的工艺参数为:在无水乙醇中超声清洗10min;碱洗除油的工艺参数为:在70~90℃碱洗液中处理5~10分钟;碱洗液为氢氧化钠溶液、碳酸钠溶液中的任一种或多种的混合液;酸洗的工艺参数为:在23

±

1℃酸洗液中浸泡5~10s,酸洗液为浓度为5~10%的稀硫酸;电镀的电流密度为1~5a/dm2;在电镀时周期性间歇引入打气搅拌包括以下步骤:先在打气搅拌下,电沉积6~280s;然后取消打气搅拌,电沉积5~235s;循环上述操作,直至总沉积时间为4~433min。

34.本发明还提供一种多层膜结构镀层,采用上述所述的方法制备,由交替叠置的亮子层和暗子层组成,亮子层和暗子层的合金元素的成分含量不同以使多层膜结构镀层的子层特性呈周期性变化,亮子层和暗子层的形成分别通过在电镀时打气搅拌和不打气搅拌的方式获得,多层膜结构镀层的子层厚度为纳米级~亚微米级,优选子层的厚度为50~500nm,多层膜结构的厚度为4~50um。

35.本发明还提供一种多层膜结构镀层的制备装置,用于制备上述多层膜结构,包括电镀槽2和打气搅拌装置,电镀槽2由电源1供电,打气搅拌装置包括水平设置在电镀槽2内且开设有若干打气孔3的气孔板,在气孔板的下方设有导气管4,导气管4的另一端伸出电镀槽2与气源相连,还包括与导气管相连的打气电控模块5以实现周期性间歇向电镀槽内打气。本制备装置通过程序智能控制电镀过程中打气搅拌装置的开启或关闭,能够在基体上形成一种或多种合金元素的成分含量呈周期变化的多层膜结构镀层。

36.本发明的多层膜结构镀层是在电镀过程中通过周期性间歇引入打气搅拌于电镀液中沉积合金镀层,通过打气或不打气条件改变电镀液的搅拌速率,获得具有一定层间特性差异的子层,制备成分呈周期层状的多层膜结构镀层。本发明不但制备方法操作简单,工

艺参数易于控制,重复性好,而且所制备的镀层结晶细微,无针孔,外观无缺陷,多层膜层间界面清晰、厚度均匀、表面光滑平整、且子层具有一定层间特性差异,镀层与基体材料、镀层各子层间的结合强度高,可用以获得力学及防腐性能更强的材料。

37.实施例1

38.本实施例在q235钢基体表面电镀多层膜结构锌镍镀层。

39.本实施例中的多层膜结构镀层的制备方法步骤是:超声清洗—碱洗除油—水洗—酸洗—水洗—电镀—水洗—烘干。具体操作如下:

40.在80℃碱洗液(包括氢氧化钠溶液15g/l,碳酸钠溶液15g/l)中将基体浸泡10分钟进行除油,再在10%稀硫酸中浸泡5s进行酸洗去除表面氧化膜,去离子水清洗。

41.本实施例所使用的合金电镀液由以下含量范围的组分组成:硫酸镍200g/l,硫酸锌120g/l,硫酸钠71g/l,十二烷基硫酸钠0.02g/l;电镀液ph值为3.2,镀液温度为50℃。

42.本实施例中电流密度恒定为1a/dm2,按照图3的工艺示意图控制不同时间的打气状态,通电即刻打开电镀液中的打气搅拌装置,电沉积28s;然后将电镀液中打气搅拌装置关闭,电沉积24s;不断循环上述操作,沉积总时间为34min40s,即可沉积出总厚约4μm,各子层厚度相同均为50nm,层数80层的多层膜结构锌镍镀层。

43.施镀完成后得到结合力良好,均匀,耐腐蚀性能优良的镀层。采用gb/t2423.17标准的中性盐雾试验对施镀后的试样进行了腐蚀性能评价,结果如表1所示:

44.表1实施例1中性盐雾实验测试结果

45.试样厚度(μm)平均ni含量(%)首次红锈时间q235钢-0<0.5hzn-ni单层膜镀层414.56%362h实施例1的多层膜镀层414.37%593h

46.实施例2

47.本实施例在q235钢基体表面电镀多层膜结构镍铜镀层。

48.本实施例中的多层膜结构镀层的制备方法步骤是:超声清洗—碱洗除油—水洗—酸洗—水洗—电镀—水洗—烘干。具体操作如下:

49.在80℃碱洗液(包括氢氧化钠溶液15g/l,碳酸钠溶液15g/l)中将基体浸泡10分钟进行除油,再在5%稀硫酸中浸泡10s进行酸洗去除表面氧化膜,去离子水清洗。

50.本实施例所使用的合金电镀液由以下含量范围的组分组成:本实施例所使用的镍钴合金电镀液由以下含量范围的组分组成:硫酸镍150g/l,氯化镍25g/l,硫酸铜30g/l,柠檬酸钠40g/l,硼酸40g/l,糖精钠1g/l,十二烷基硫酸钠0.01g/l;电镀液ph值为5.2,镀液温度为40℃。

51.本实施例中电流密度恒定为3a/dm2,按照图3的工艺示意图控制不同时间的打气状态,通电即刻打开电镀液中的打气搅拌装置,电沉积61s;然后将电镀液中打气搅拌装置关闭,电沉积52s;不断循环上述操作,沉积总时间为47min5s,即可沉积出总厚约10μm,各子层厚度相同均为200nm,层数50层的多层膜结构镍铜镀层。

52.实施例3

53.本实施例在q235钢基体表面电镀多层膜结构镍钴镀层。

54.本实施例中的多层膜结构镀层的制备方法步骤是:超声清洗—碱洗除油—水洗—

酸洗—水洗—电镀—水洗—烘干。具体操作如下:

55.在80℃碱洗液(包括氢氧化钠溶液15g/l,碳酸钠溶液15g/l)中将基体浸泡10分钟进行除油,再在5%稀硫酸中浸泡10s进行酸洗去除表面氧化膜,去离子水清洗。

56.本实施例所使用的合金电镀液由以下含量范围的组分组成:本实施例所使用的镍钴合金电镀液由以下含量范围的组分组成:硫酸镍210g/l,氯化镍50g/l,硼酸60g/l,氯化钴20g/l,十二烷基硫酸钠0.03g/l;电镀液ph值为4.1,镀液温度为50℃。

57.本实施例中电流密度恒定为5a/dm2,按照图3的工艺示意图控制不同时间的打气状态,通电即刻打开电镀液中的打气搅拌装置,电沉积83s;然后将电镀液中打气搅拌装置关闭,电沉积67s;不断循环上述操作,沉积总时间为125min,即可沉积出总厚约50μm,各子层厚度相同均为500nm,层数100层的多层膜结构镍钴镀层。

58.本发明采用单槽电镀法,以金属材料为基体,通过程序智能控制电镀过程中打气搅拌装置的开启或关闭,形成镀层中一种或多种合金元素的成分含量呈周期变化、且各子层具有一定层间特性差异的多层膜结构镀层。此种多层膜结构镀层制备方法简单易行、成本较低。另外,本发明的多层膜结构镀层,具有层状结构的特点,且各子层具有一定层间特性差异。所述多层膜结构镀层的独立子层厚度为纳米级~亚微米级,具体为50~500nm,总厚度在4~50um范围内,根据实际需求可进行调整。

59.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1