一种硒化锑薄膜光阴极及其制备方法

1.本发明涉及能源材料技术领域,尤其涉及一种硒化锑薄膜光阴极及其制备方法。

背景技术:

2.能源是人类社会耐以生存和发展的重要物质基础,是现代化城市功能正常运转的基本保障。开发利用可再生能源是贯彻落实二氧化碳的排放不再增长达到峰值,之后逐步回落,企业、团体或个人测算在一定时间内直接或间接产生的温室气体排放总量,通过植树造林、节能减排等形式,以抵消自身产生的二氧化碳排放量,实现二氧化碳“零排放”的重要举措。在多元化的能源结构中,氢能作为绿色能源具有清洁无污染,能量转换密度高,燃烧热值高等优势,在能源动力、航空航天及电气装备等领域展现应用价值。光电化学水分解(pec)可基于光电化学反应利用太阳能分解水制氢,将太阳能转变为氢气形式的化学能,成为一个极具挑战性和吸引力的研究课题。作为pec系统的关键组件,理想的光电极需高效完成光吸收、电荷分离、电荷传输及诱发界面氧化还原反应等任务。目前,基于tio2、fe2o3、bivo4等金属氧化物半导体的光阳极研究已有较完善的研究体系。因此,筛选合适的光阴极材料,对提高pec分解水制氢性能至关重要。代表性的si,

ⅲ‑ⅴ

族化合物(inp,gap,gainn等),氧硫族化合物(cu2o,czts,cigs,cdte,sb2se3等)已经引起关注。其中,v-vi族二元半导体硒化锑(sb2se3)原材料丰富、价格低廉、绿色低毒、光电性能优异且稳定,是极具发展前景的光电化学光阴极材料。

3.自2017年首次报道以来,sb2se3光阴极的pec分解水制氢不断取得新的研究进展,单光阴极的半电池太阳能-氢能(hc-sth)转化效率稳步提升至4.7%。统计分析关键性能参数,基于sb2se3吸收层薄膜表面修复可获得35ma cm-2

的最大光电流密度,此外,基于cds缓冲层掺杂可将起始电势提升至0.8v

rhe

。但是,如何协同调控吸收层生长和异质结界面能带匹配,在sb2se3光阴极中同时获得高光电流密度和高起始电势仍旧存在挑战,直接制约hc-sth转换效率的进一步提升。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种硒化锑薄膜光阴极及其制备方法,旨在解决现有sb2se3光阴极无法同时获得高光电流密度和高起始电势的问题。

6.本发明为解决上述技术问题所采用的技术方案如下:

7.一种硒化锑薄膜光阴极的制备方法,其中,包括步骤:

8.提供镀钼玻璃衬底;

9.在所述镀钼玻璃衬底上磁控溅射sb薄膜,对所述sb薄膜进行硒化处理,得到sb2se3薄膜;

10.采用化学水浴法在所述sb2se3薄膜上沉积cds缓冲层;

11.采用溶液旋涂和热处理向所述cds缓冲层中引入in

3+

,得到in

3+

掺杂的cds缓冲层;

12.采用原子层沉积法在所述in

3+

掺杂的cds缓冲层上沉积tio2保护层,得到所述硒化锑薄膜光阴极。

13.所述的硒化锑薄膜光阴极的制备方法,其中,所述磁控溅射的参数包括:溅射功率30~40w,溅射气压1~2pa,溅射时间30~40min。

14.所述的硒化锑薄膜光阴极的制备方法,其中,所述sb薄膜的厚度为350~400nm,所述硒化处理的温度为380~420℃,所述硒化处理的时间为15~20min。

15.所述的硒化锑薄膜光阴极的制备方法,其中,所述采用溶液旋涂和热处理向所述cds缓冲层中引入in

3+

,得到in

3+

掺杂的cds缓冲层的步骤,具体包括:

16.将incl3粉末溶解于乙二醇甲醚中,配置前驱体溶液;

17.将所述前驱体溶液旋涂于所述cds缓冲层表面,热处理,得到in

3+

掺杂的cds缓冲层。

18.所述的硒化锑薄膜光阴极的制备方法,其中,所述热处理的温度为260~300℃,所述热处理的时间为5~10min。

19.所述的硒化锑薄膜光阴极的制备方法,其中,所述采用化学水浴法在所述sb2se3薄膜上沉积cds缓冲层的步骤具体为:在所述sb2se3薄膜上加入镉盐、硫脲和氨水的混合溶液,置于恒温水浴槽中搅拌均匀,得到cds缓冲层。

20.所述的硒化锑薄膜光阴极的制备方法,其中,所述恒温水浴槽的温度为70~90℃,所述搅拌的时间为8~10min。

21.所述的硒化锑薄膜光阴极的制备方法,其中,所述tio2保护层的沉积温度为160~180℃,所述tio2保护层的厚度为10~15nm。

22.所述的硒化锑薄膜光阴极的制备方法,其中,在所述采用原子层沉积法在所述cds缓冲层上沉积tio2保护层的步骤后,还包括步骤:在所述tio2保护层上磁控溅射pt。

23.一种硒化锑薄膜光阴极,其中,采用如本发明上述方案所述的制备方法制得,所述硒化锑薄膜光阴极的结构依次包括镀钼玻璃衬底、sb2se3薄膜、in

3+

掺杂的cds缓冲层、tio2保护层。

24.有益效果:本发明公开了一种硒化锑薄膜光阴极及其制备方法,通过采用磁控溅射法和硒化法自组装生长sb2se3薄膜,能够钝化体内深能级缺陷,制备出微米级晶粒紧密堆积、[hk1]择优取向生长、元素组分符合化学计量比的sb2se3薄膜,同时in

3+

掺杂能有效调控cds缓冲层的光学及电学性能,表现在提高其透光性、拓宽带隙宽度;增加n型电子掺杂浓度,提高电导率;降低缺陷密度,提高晶体质量,二者协同调控能够增强光阴极的载流子产生、分离及传输效率,同时降低缺陷诱发的复合损失,最终获得基于sb2se3薄膜的光阴极的最高hc-sth转换效率。

附图说明

[0025]

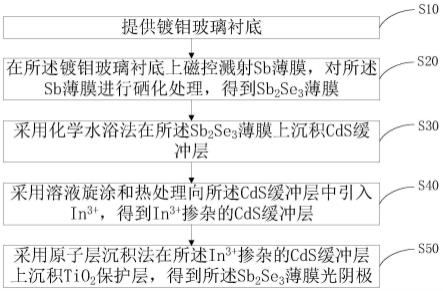

图1为本发明实施例提供的硒化锑薄膜光阴极的制备方法的具体实施方式的流程图。

[0026]

图2为本发明实施例磁控溅射结合后硒化处理制备sb2se3薄膜的过程示意图。

[0027]

图3为本发明实施例sb2se3薄膜表面和截面sem图。

[0028]

图4为本发明实施例cds缓冲层的in

3+

离子掺杂过程示意图。

[0029]

图5为本发明实施例sb2se3薄膜光阴极结构示意图。

[0030]

图6为本发明实施例1制得的sb2se3薄膜光阴极的j-v曲线图。

[0031]

图7为本发明实施例1制得的sb2se3薄膜光阴极界面能带匹配和载流子输运示意图。

具体实施方式

[0032]

为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0033]

sb2se3光阴极的hc-sth转换效率实质上由吸收层薄膜质量和器件界面性能共同决定。目前sb2se3吸收层制备方法主要可分为溶液法和真空法两类。其中,化学溶液法主要是溶液旋涂结合热处理工艺,虽存在操作方法简单,成本低等优势,但所得sb2se3多为1维纳米结构,相应薄膜致密度和均匀性较低,在大规模制备上也存在挑战,限制其进一步应用。真空法主要包括近空间升华法(css)、热蒸发法(te)、气相传输沉积法(vtd)和磁控溅射法(msd)等。其中css、te和vtd技术均基于真空热蒸发原理,在有限的成膜空间内,源温度和基片温度极易出现串扰,原位沉积薄膜容易出现反蒸发或热分解导致化学成分偏析,形成v

se

、sb

se

和o

se

等有害的表面缺陷或体缺陷,进一步诱发严重的电子-空穴复合,降低光阴极的转换效率。相比之下,磁控溅射是一种成熟的真空物理气相沉积工艺,生产化兼容性较高、拥有精确的成分控制、优异的大面积均匀性和具有竞争力的工业放大等优点。

[0034]

基于此,本发明提供一种硒化锑薄膜光阴极的制备方法,参见图1,其包括步骤:

[0035]

s10、提供镀钼玻璃衬底;

[0036]

s20、在所述镀钼玻璃衬底上磁控溅射结合sb薄膜,对所述sb薄膜进行硒化处理,得到sb2se3薄膜;

[0037]

s30、采用化学水浴法在所述sb2se3薄膜上沉积cds缓冲层;

[0038]

s40、采用溶液旋涂和热处理向所述cds缓冲层中引入in

3+

,得到in

3+

掺杂的cds缓冲层;

[0039]

s50、采用原子层沉积法在所述in

3+

掺杂的cds缓冲层上沉积tio2保护层,得到所述硒化锑薄膜光阴极。

[0040]

具体地,本发明通过采用磁控溅射法和硒化法自组装生长sb2se3薄膜,能够钝化体内深能级缺陷,制备出微米级晶粒紧密堆积、[hk1]择优取向生长、元素组分符合化学计量比的sb2se3薄膜,同时in

3+

掺杂能有效调控cds缓冲层的光学及电学性能,表现在提高其透光性、拓宽带隙宽度;增加n型电子掺杂浓度,提高电导率;降低缺陷密度,提高晶体质量,二者协同调控能够增强光阴极的载流子产生、分离及传输效率,同时降低缺陷诱发的复合损失,最终获得基于sb2se3薄膜的光阴极的最高hc-sth转换效率。

[0041]

在一些实施方式中,所述磁控溅射的参数包括:溅射功率30~40w,溅射气压1~2pa,溅射时间30~40min;溅射功率设定在30~40w可调控薄膜的沉积速率;溅射气压设定在1~2pa能平衡薄膜的附着力和致密度;溅射时间设定为30~40min以控制薄膜厚度。

[0042]

在一些实施方式中,所述sb薄膜的厚度为350~400nm,所述硒化处理的温度为380~420℃,硒化时间为15~20min,对所述sb薄膜进行硒化处理时,通过发生化合反应会在所

述镀钼玻璃衬底表面自组装生长sb2se3薄膜,具体生长过程及得到的sb2se3薄膜表面和截面sem图如图2和图3所示,由图中可以看出制备出的sb2se3薄膜具有微米级晶粒紧密堆积、[hk1]择优取向生长、元素组分符合化学计量比等特点,合适的硒化温度和硒化时间能获得微米级晶粒紧密堆积的高质量晶态薄膜。

[0043]

在一些实施方式中,所述采用溶液旋涂和热处理向所述cds缓冲层中引入in

3+

,得到in

3+

掺杂的cds缓冲层的步骤,具体包括:

[0044]

将incl3粉末溶解于乙二醇甲醚中,配置前驱体溶液;

[0045]

将所述前驱体溶液旋涂于所述cds缓冲层表面,热处理,得到in

3+

掺杂的cds缓冲层。

[0046]

具体地,如图4所示,在沉积cds缓冲层后,采用溶液旋涂和热处理向所述cds缓冲层中引入in

3+

,所述热处理的温度为260~300℃,热处理的时间为5~10min,合适的热处理温度和时间能够有效控制in

3+

在cds缓冲层中的掺杂浓度和深度分布,in

3+

作为阳离子掺杂剂能有效调控cds缓冲层的光学及电学性能,表现在提高其透光性、拓宽带隙宽度,增加n型电子掺杂浓度,提高电导率,降低缺陷密度,提高晶体质量;基于此,sb2se3/cds(in)光阴极的光吸收增强,界面能带排列优化,载流子输运能力提升,载流子分离效率提高,能够有效改善sb2se3薄膜光阴极的pec分解水制氢性能。

[0047]

可选地,所述incl3粉末溶解于乙二醇甲醚的浓度为0.05~0.08mol/l。

[0048]

在一些实施方式中,所述采用化学水浴法在所述sb2se3薄膜上沉积cds缓冲层的步骤具体为:在所述sb2se3薄膜上加入镉盐、硫脲和氨水的混合溶液,置于恒温水浴槽中均匀搅拌,实现cds缓冲层的沉积。

[0049]

具体地,采用化学水浴法制备硫化镉缓冲层,采用镉盐作为镉源,本实施例中所述镉盐为硫酸镉,采用硫脲作为硫源,将硫酸镉、硫脲和氨水的混合溶液加入到sb2se3薄膜上,并将混合溶液置于恒温水浴槽中并进行均与搅拌,即可制得所述cds缓冲层。

[0050]

在一些实施方式中,所述恒温水浴槽的温度为70~90℃,所述搅拌的时间为8~10min,通过对恒温水浴槽的温度以及沉积时间的控制可以获得合适厚度的cds缓冲层薄膜。

[0051]

在一些实施方式中,所述tio2保护层的沉积温度为160~180℃,所述tio2保护层的厚度为10~15nm,合适沉积温度及厚度的tio2在光阴极结构中能起到保护作用,同时不影响吸光及载流子输运,可选地,循环周期为143次。

[0052]

在一些实施方式中,在所述采用原子层沉积法在所述cds缓冲层上沉积tio2保护层的步骤后,还包括步骤:在所述tio2保护层上磁控溅射pt。

[0053]

具体地,通过在tio2保护层上磁控溅射pt作为助催化剂,可以借助pt助催化剂的优良性能,大大增加了光阴极材料的光电流效率,从而提升其pec光解水制氢的性能。

[0054]

在一些实施方式中,所述磁控溅射pt的溅射时间为50s,溅射电流为0.02a。

[0055]

通过上述方法,本发明最终制备了glass/mo/sb2se3/cds(in)/tio2/pt平面结薄膜光阴极。

[0056]

本发明还提供一种如本发明上述方案所述的制备方法制得的硒化锑薄膜光阴极,如图5所示,所述硒化锑薄膜光阴极的结构由下到上依次包括镀钼玻璃衬底、sb2se3薄膜、in

3+

掺杂的cds缓冲层、二tio2保护层。

[0057]

其中,图5中的ag作为电极接触使用,在镀钼玻璃衬底上点涂ag电极,测试过程中与外部电极接触连接以满足测试条件;选择镀钼玻璃衬底时,钼层起背接触作用。

[0058]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,仅在于说明本发明而决不限制本发明。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0059]

实施例1

[0060]

一种sb2se3薄膜光阴极的制备方法,其包括步骤:

[0061]

s10、提供镀钼玻璃衬底;

[0062]

s20、控制溅射功率为30w,溅射气压为1.5pa,溅射时间为30min在所述镀钼玻璃衬底上磁控溅射结合sb薄膜,对所述sb薄膜在400℃下硒化处理15min,得到sb2se3薄膜;

[0063]

s30、在所述sb2se3薄膜上加入镉盐、硫脲和氨水的混合溶液,置于80℃恒温水浴槽中均匀搅拌,沉积9min得到cds缓冲层;

[0064]

s40、采用溶液旋涂并在280℃热处理5min向所述cds缓冲层中引入in

3+

,得到in

3+

掺杂的cds缓冲层;

[0065]

s50、采用原子层沉积法在170℃在所述in

3+

掺杂的cds缓冲层上沉积tio2保护层,得到所述sb2se3薄膜光阴极。

[0066]

本发明针对实施例1制得的sb2se3薄膜光阴极的性能进行了测试,如图6所示,可以看出制得的sb2se3薄膜光阴极的pec分解水制氢性能,器件能同时获得高光电流密度(35.7ma cm-2

,也是目前sb2se3光阴极的最高值)和高起始电势(0.54v

rhe

),得到的hc-sth转换效率高达5.6%。

[0067]

图7为本发明实施例1制得的sb2se3薄膜光阴极界面能带匹配和载流子输运示意图,从图7中可以看出,本发明提出的sb2se3生长工程能够钝化体内深能级缺陷,cds缓冲层的掺杂工程能够降低界面缺陷,优化界面能带匹配,二者协同调控能够增强光阴极的载流子产生、分离及传输效率,同时降低缺陷诱发的复合损失,最终获得基于sb2se3光阴极的最高hc-sth转换效率。

[0068]

综上所述,本发明公开了一种硒化锑薄膜光阴极及其制备方法,其中,方法包括步骤:提供镀钼玻璃衬底;在所述镀钼玻璃衬底上磁控溅射sb薄膜,对所述sb薄膜进行硒化处理,得到sb2se3薄膜;采用化学水浴法在所述sb2se3薄膜上沉积cds缓冲层;采用溶液旋涂和热处理向所述cds缓冲层中引入in

3+

,得到in

3+

掺杂的cds缓冲层;采用原子层沉积法在所述in

3+

掺杂的cds缓冲层上沉积tio2保护层,得到所述硒化锑薄膜光阴极。本发明通过采用磁控溅射法和硒化法自组装生长sb2se3薄膜,能够钝化体内深能级缺陷,制备出微米级晶粒紧密堆积、[hk1]择优取向生长、元素组分符合化学计量比的sb2se3薄膜,同时in

3+

离子掺杂能有效调控cds缓冲层的光学及电学性能,表现在提高其透光性、拓宽带隙宽度;增加n型电子掺杂浓度,提高电导率;降低缺陷密度,提高晶体质量,二者协同调控能够增强光阴极的载流子产生、分离及传输效率,同时降低缺陷诱发的复合损失,最终获得基于sb2se3薄膜的光阴极的最高hc-sth转换效率。

[0069]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解,其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1