一种海上风电解制氢系统的气液分离装置和分离方法与流程

1.本发明涉及水电解制氢设备领域,具体涉及一种海上风电解制氢系统的气液分离装置和分离方法。

背景技术:

2.氢能因兼具清洁二次能源与高效储能载体的双重角色,将在电力系统中扮演储存和灵活性调节的重要角色。随着可再生能源的不断发展,通过可再生能源制氢的“绿氢”技术成为应对风电、光伏发电波动性和消纳问题的重要路径。大规模、超大规模海上风电厂将电力输送到陆地使用时会面临诸多不变,从而增加海上风电厂的投资成本。可采用大规模海上风电与氢能耦合为一个新的系统,变输电上岸为输氢上岸,解决上述问题,同时大幅节省海上风电厂投资成本。

3.然而海上水电解制氢装备需安装在浮式平台上,浮式平台动力稳定性较差,在风、浪、流等海洋环境载荷的共同作用下,将产生升沉、纵荡、横荡、纵摇、横摇和平摇等多自由度运动,进而引起安装在平台甲板上的水电解制氢装置气液分离装置大幅晃荡,由于现有气液分离装置均基于稳定工况设计,发生大幅晃荡时,会严重干扰甚至破坏正常的分离进程、引发液位控制困难等问题,氢氧分离装置一侧液位急剧上升,分离装置中的气体和碱液同时进入循环泵中,在电解槽中造成氢氧混合,造成槽体爆炸。

技术实现要素:

4.为克服现有技术的缺陷,本发明提供了一种适用于海上风电解制氢系统的气液分离装置,通过在气液分离装置罐体内部设置防波板结构,将气液分离装置划分成多个单独的且有小孔连接的格子,能够有效缓解碱液晃动问题,并配合压力检测部件和液位计对罐体内部液位进行远程和实地监测,防止浮动平台晃动时,气液分离装置罐体内部产生较大的液位差致使氢氧气串气发生安全事故,提升设备运行的稳定性。

5.本发明的目的是通过以下技术方案实现的:一种适用于海上风电解制氢系统的气液分离装置,包括气液分离装置罐体、气液体进口、冷却水进出口、气体出口、液体出口、防波板以及盘管换热器。

6.气液体进口、冷却水进出口设置在气液分离装置罐体侧部,气体出口设置在气液分离装置罐体上部,液体出口设置在气液分离装置罐体下部,气液分离装置借助于重力使水电解产生的氢气和氧气与循环碱液分离。

7.气液分离装置罐体内设置防波板,防波板的外周与分离装置的内壁贴合,防波板上均匀分布通液孔,通过在气液分离装置罐体内设置防波板,将气液分离装置罐体内划分成多个单独的且有小孔连接的格子,缓解碱液晃动,防止由于浮动平台晃动产生的较大液位差。

8.气液分离装置罐体内设盘管换热器,盘管换热器与冷却水进出口相连,用于交换电解产生的多余的热量。

9.优选的,气液分离装置罐体侧部设置有压差检测部件接口,用于连接压差检测部件。其中压差检测气相接口设置在罐体上部,压差检测液相接口设置在罐体下部,分别与压差检测部件相连,用于检测罐内液面位差。

10.优选的,压差检测部件为差压变送器或磁翻板液面计。

11.优选的,气液分离装置罐体侧部设置有液位计上接口和液位计下接口,两个液位计接口用于连接液位计进行液位检测。

12.优选的,可以根据气液分离装置和晃荡程度的大小,对气液分离装置罐体中的防波板结构进行不同层数的设置。

13.相比于现有技术,本发明具备以下优点:

14.本发明通过在气液分离装置罐体内部设置防波板结构,将气液分离装置划分成多个单独的且有小孔连接的格子,能够有效缓解碱液晃动问题,防止由于浮动平台晃动产生的较大液位差,降低了氢氧气串气的安全隐患,提升设备运行的稳定性。

附图说明

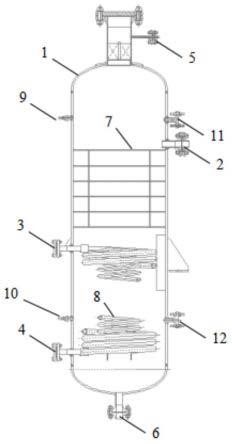

15.图1是本发明实施例中分离装置的结构示意图;

16.图2是本发明实施例中分离装置的结构示意图;

17.图3是本发明实施例中分离装置的结构示意图;

18.图4是本发明实施例中分离装置的结构示意图;

19.图5是防波板通液孔排布示意图。

20.图中:1为气液分离装置罐体;2为气液体进口;3为冷却水进口;4为冷却水出口;5为气体出口;6为液体出口;7为防波板;8为盘管换热器;9为压差检测气相接口;10为压差检测液相接口;11为液位计上接口;12为液位计下接口。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.如图1所示,一种适用于海上风电解制氢系统的气液分离装置包括:气液分离装置罐体1、气液体进口2、冷却水进口3、冷却水出口4、气体出口5、液体出口6、防波板7以及盘管换热器8。

23.其中,气液体进口2、冷却水进口3和冷却水进口4设置在气液分离装置罐体1侧部,气体出口5设置在气液分离装置罐体1上部,液体出口6设置在分离装置罐体1下部。

24.气液分离装置罐体1内设置防波板7,防波板7的外周与分离装置的内壁贴合,防波板上均匀分布通液孔。气液分离装置罐体1内设盘管换热器8,盘管换热器与冷却水出入口相连。

25.使用本实施例提供的气液分离装置进行气液分离的过程如下:水电解产生的氢气和氧气与循环碱液,采用两个气液分离装置分别对氢气-循环碱液与氧气-循环碱液进行分离,两个气液分离装置的工作原理完全一致,此处以氢气分离装置为例。水电解产生的氢气

和循环碱液通过气液体进口2进入到分离装置罐体1中,由于重力不同,水电解产生的氢气与循环碱液在罐体中分离,其中氢气从上方气体出口5排出,碱液从下方液体出口6排出,分离过程中通过冷却水进口3向盘管换热器8中添加冷却水用于交换电解产生的多余的热量,气液分离完成后,冷却水从冷却水出口4排出。

26.当遇到晃荡情况时,由于在防波板7上设置了通液孔,使得气液分离装置罐体1被划分成多个单独的且有小孔连接的格子,该结构能够降低碱液的晃荡程度,从而达到控制液位的效果。

27.在本发明的一个实施例中,气液分离装置罐体1内部设有4层横向防波板7和2层纵向防波板7结构,防波板7的外周与气液分离装置罐体1的内壁贴合,用于控制液位。

28.如图2所示,在本发明的一个实施例中,气液分离装置罐体1侧部设置有压差检测气相接口9以及压差检测液相接口10。其中,压差检测气相接口9设置于气液分离装置罐体1的上部,压差检测液相接口10设置于气液分离管理1的下部,两个压差检测接口分别连接有差压变送器用于检测检测罐内液面位差。

29.在气液分离装置罐体1侧部增设压差检测部件,能够对罐体内液位差进行实时远程监测,提升了晃荡情况下罐体内液位控制的能力。

30.采用本实施例中装置进行气液分离的过程如下:水电解产生的氢气和氧气与循环碱液,采用两个气液分离装置分别对氢气-循环碱液与氧气-循环碱液进行分离,两个气液分离装置的工作原理完全一致,此处以氢气分离装置为例。水电解产生的氢气和循环碱液通过气液体进口2进入到气液分离装置罐体1中,由于重力不同,水电解产生的氢气与循环碱液在罐体中分离,其中氢气从上方气体出口5排出,碱液从下方液体出口6排出,两个差压变送器将实时监测数据远程反馈给plc系统用以监控罐内液位差情况,分离过程中通过冷却水进口3向盘管换热器8中添加冷却水用于交换电解产生的多余的热量,气液分离完成后,冷却水从冷却水出口4排出。

31.当遇到晃荡情况时,由于在防波板7上设置了通液孔,使得气液分离装置罐体1被划分成多个单独的且有小孔连接的格子,该结构能够降低碱液的晃荡程度,从而达到控制液位的效果。

32.如附图3所示,在本发明的一个实施例中,气液分离装置罐体1侧部设置有压差检测气相接口9、压差检测液相接口10、液位计上接口11和液位计下接口12。

33.其中,压差检测气相接口9设置于气液分离装置罐体1的上部,压差检测液相接口10设置于气液分离管理1的下部,两个压差检测接口分别连接有磁翻板液面计用于检测检测罐内压力差。液位计上接口11设置于气液分离装置罐体1的上部,液位计下接口设置于企业分离装置罐体1的下部,两个液位计接口分别连接有液位计用于检测罐体内部液位情况。

34.在气液分离装置罐体1侧部设置液位计和压差检测部件,能够满足操作人员远程和现场实地获取罐内液位信息的需求,当出现紧急情况时,可远程和现场同时快速获取罐内液位情况,提升应急处理的效率,进一步加强了对气液分离装置内液位的控制。

35.采用本实施例中装置进行气液分离的过程如下:水电解产生的氢气和氧气与循环碱液,采用两个气液分离装置分别对氢气-循环碱液与氧气-循环碱液进行分离,两个气液分离装置的工作原理完全一致,此处以氢气分离装置为例。水电解产生的氢气和循环碱液通过气液体进口2进入到分离装置罐体1中,由于重力不同,水电解产生的氢气与循环碱液

在罐体中分离,其中氢气从上方气体出口5排出,碱液从下方液体出口6排出,两个磁翻板液面计将实时监测数据远程反馈给plc系统用以监控罐内液位差情况,两个液位计显示实时监测数据方便就地查看,分离过程中通过冷却水进口3向盘管换热器8中添加冷却水用于交换电解产生的多余的热量,气液分离完成后,冷却水从冷却水出口4排出。

36.当遇到晃荡情况时,由于在防波板7上设置了通液孔,使得气液分离装置罐体1被划分成多个单独的且有小孔连接的格子,该结构能够降低碱液的晃荡程度,从而达到控制液位的效果。

37.本实施例如附图4所示,在本发明的一个实施例中,气液分离装置罐体1侧部设置有压差检测气相接口9、压差检测液相接口10、液位计上接口11和液位计下接口12。

38.压差检测气相接口9设置于气液分离装置罐体1的上部,压差检测液相接口10设置于气液分离管理1的下部,两个压差检测接口分别连接有差压变送器用于检测检测罐内压力差。

39.液位计上接口11设置于气液分离装置罐体1的上部,液位计下接口设置于企业分离装置罐体1的下部,两个液位计接口分别连接有液位计用于检测罐体内部液位情况。

40.在气液分离装置罐体1内部设6层横向防波板7和2层纵向防波板7结构,防波板7的外周与气液分离装置罐体1的内壁贴合,防波板7上均匀分布通液孔。通过增加防波板的数量,进一步降低碱液的晃荡,能够适应更强烈的晃荡情况或更大的罐体。

41.采用本实施例中装置进行气液分离的过程如下:水电解产生的氢气和氧气与循环碱液,采用两个气液分离装置分别对氢气-循环碱液与氧气-循环碱液进行分离,两个气液分离装置的工作原理完全一致,此处以氢气分离装置为例。水电解产生的氢气和循环碱液通过气液体进口2进入到气液分离装置罐体1中,由于重力不同,水电解产生的氢气与循环碱液在罐体中分离,其中氢气从上方气体出口5排出,碱液从下方液体出口6排出,两个差压变送器将实时监测数据远程反馈给plc系统用以监控罐内液位差情况,两个液位计显示实时监测数据方便就地查看,分离过程中通过冷却水进口3向盘管换热器8中添加冷却水用于交换电解产生的多余的热量,气液分离完成后,冷却水从冷却水出口4排出。

42.当遇到晃荡情况时,由于在防波板7上设置了通液孔,使得气液分离装置罐体1被划分成多个单独的且有小孔连接的格子,该结构能够降低碱液的晃荡程度,从而达到控制液位的效果。

43.以上描述是结合具体实施方式和附图对本发明所做的进一步说明。但是,本发明显然能够以多种不同于此描述的其它方法来实施,本领域技术人员可以在不违背本发明内容的情况下根据实际使用情况进行推广、演绎,因此,上述具体实施例的内容不应限制本发明确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1