一种宽范围运行的碱性电解水制氢系统及其控制方法与流程

1.本发明涉及电解水制氢技术领域,具体而言,涉及一种宽范围运行的碱性电解水制氢系统及其控制方法。

背景技术:

2.氢能是一种来源丰富、绿色低碳、应用广泛的二次能源,能帮助可再生能源大规模消纳,实现电网大规模调峰和跨季节、跨地域储能,加速推进工业、建筑、交通等领域的低碳化。

3.与可再生能源耦合的电解水制氢是当前最绿色、环保的制氢技术路线,目前有碱性电解槽、质子交换膜电解槽、固体氧化物电解槽、阴离子交换膜电解槽等电解水制氢技术型式,其中碱性电解槽的技术成熟度最高,商业应用规模最大。为了将电解水产生的氢气和氧气与碱液分离,通常在制氢系统中分别设置氢侧气液分离器和氧侧气液分离器。

4.工业应用中常见的气液分离器有重力式、旋流式、折流挡板式、丝网填料式等结构型式。重力式气液分离器的原理是利用气液两相密度不同,从而实现气液分离。重力式结构简单,但设备体积较大,分离周期较长。旋流式气液分离器是利用离心力原理,将气液分离。旋流式体积较小,分离效率较高,但分离负荷范围较窄。折流挡板式气液分离器也被称为惯性式分离器,其体积较小,处理能力较大,但一般适用于分离气体中液相体积分数较小的流体。丝网填料分离和折流挡板分离的原理类似,其分离效率更高,但分离负荷范围更窄,气体流速超过一定范围后,分离效率会急剧下降。

5.现有碱性电解水制氢系统的气液分离装置通常采用重力式气液分离器,为了提高气液分离系统的集成程度,有的气液分离器内布置了换热盘管,用于降低碱液温度;为了进一步降低气体中的含液率,通常还在气液分离器的气体出口布置丝网捕滴器,但目前在重力式气液分离器中还未见进一步降低碱液中含气率的结构设计。

6.众所周知,以风能和太阳能为代表的可再生能源具有明显的随机性和波动性,比如风力发电机在一天内的功率输出波动范围非常大,因此就要求与可再生能源耦合的电解水制氢系统具有较宽的功率运行范围(如额定功率的20%~110%,极端情况甚至要求达到额定功率的5%~110%),而当前电解水制氢系统的功率调节范围普遍为额定功率的50%~110%,不能长期运行在低功率区间。

7.研究表明,除温度和压力等操作条件外,因电解水制氢系统内发生气体交叉而可能引发的安全风险也是电解水制氢系统在低功率区间运行的限制条件之一,发生气体交叉的原因主要有两方面:一是氢气和氧气在电解槽内部通过隔膜扩散和对流引起气体交叉;二是氢气和氧气在各自气液分离器内分离不完全,随着碱液汇流而引起气体交叉。

8.造成氢气和氧气在碱液中分离不完全的原因主要有两方面:一是目前常采用的重力式气液分离器分离效率较低,仅适用于气泡直径较大的气液分离工况,在处理小直径气泡时会因其最终上浮速度低而分离不完全;二是分离器内碱液的停留时间设计不合理,具体包括碱液循环速度过快和重力式分离器内的液位高度太低,循环的碱液直接将气泡带出

分离器而造成气液分离不完全。因此,可通过优化上述设计和控制方法,提高气体在碱液中的分离效率,提升碱性电解水制氢系统的安全性和运行范围。

技术实现要素:

9.本发明的目的包括提供一种宽范围运行的碱性电解水制氢系统及其控制方法,其能够使系统的电解功率在较宽的调节范围内长期安全运行。

10.本发明的实施例可以这样实现:

11.第一方面,本发明提供一种宽范围运行的碱性电解水制氢系统,宽范围运行的碱性电解水制氢系统包括制氢组件、气液分离组件、杂质监测组件、压力监测组件和阀门组件;

12.制氢组件包括电解槽、电源和碱液循环泵,电解槽与电源连接形成电解回路,碱液循环泵连接在气液分离组件与电解槽之间;

13.气液分离组件包括氧侧第一气液分离器、氧侧第二气液分离器、氢侧第一气液分离器和氢侧第二气液分离器,其中,氧侧第一气液分离器、氧侧第二气液分离器和制氢组件连接,氢侧第一气液分离器、氢侧第二气液分离器和制氢组件连接;

14.杂质监测组件包括氧中氢分析仪和氢中氧分析仪,其中,氧中氢分析仪连接到氧侧第一气液分离器和氧侧第二气液分离器,氢中氧分析仪连接到氢侧第一气液分离器和氢侧第二气液分离器;

15.压力监测组件包括设置于气液分离器下游管路中的压力传感器;

16.阀门组件包括设置于气液分离器上、下游管路中的气动阀和布置于气液分离器下游管路中的单向阀。

17.在可选的实施方式中,通过阀门组合的开关,氧侧第一气液分离器和氧侧第二气液分离器可独立运行或串联运行,氢侧第一气液分离器和氢侧第二气液分离器可独立运行或串联运行。

18.在可选的实施方式中,氧侧第一气液分离器和氢侧第一气液分离器为主力气液分离器,氧侧第二气液分离器和氢侧第二气液分离器为辅助气液分离器,主力气液分离器的分离负荷范围宽于辅助气液分离器,主力气液分离器的分离区域的流量和气泡区间大于辅助气液分离器;

19.氧侧第一气液分离器和氢侧第一气液分离器选用重力式气液分离器,氧侧第二气液分离器和氢侧第二气液分离器选用旋流式气液分离器。

20.第二方面,本发明提供一种宽范围运行的碱性电解水制氢系统控制方法,宽范围运行的碱性电解水制氢系统控制方法用于控制前述实施方式任一项的宽范围运行的碱性电解水制氢系统。

21.在可选的实施方式中,宽范围运行的碱性电解水制氢系统控制方法包括:功率实时监测程序、功率变化执行程序、第一分离器切换程序、第二分离器切换程序和分离器全开程序。

22.在可选的实施方式中,功率实时监测程序包括:

23.s11:判断当前杂质含量是否超过第一阈值;若是,则执行s14:报警并联锁停机,若否,则进入s12;

24.s12:判断当前杂质含量是否超过第二阈值;若是,则执行s15:报警,并进入分离器全开执行程序,若否,则进入s13;

25.s13:判断电解槽功率当前值与设定值是否有偏差;若是,则执行s16:进入功率变化执行程序,若否,则返回s11。

26.在可选的实施方式中,功率变化执行程序包括:

27.s21:判断电解槽设定功率是否低于功率阈值;若是,则进入s22,若否,则进入s25;

28.s22:判断当前是否为第二气液分离器正在运行;若是,则进入s23,若否,则执行s212:进入第二分离器切换程序;

29.s23:设定碱液循环泵的循环量为最低流量,并进入s24;

30.s24:按接收到的电解槽功率调节指令变化电解槽功率,并完成功率变化执行程序,返回功率实时监测程序;

31.s25:判断电解槽设定功率是否低于电解槽额定功率,若是,则进入s26,若否,则进入s29;

32.s26:判断当前是否为第一气液分离器正在运行,若是,则进入s27,若否,则执行s213:进入第一分离器切换程序;

33.s27:按接收到的电解槽功率调节指令变化电解槽功率,并进入s28;

34.s28:与电解槽功率同比例调节碱液循环量;

35.s29:判断电解槽设定功率是否低于最高功率;若是,则进入s210,若否,则完成功率变化执行程序,返回功率实时监测程序;

36.s210:判断当前是否为第一气液分离器和第二分离器串联运行,若是,则进入s211,若否,则执行s214:进入分离器全开执行程序;

37.s211:设定碱液循环泵的循环量为最高流量,并进入s215;

38.s215:按接收到的电解槽功率调节指令变化电解槽功率,并完成功率变化执行程序,返回功率实时监测程序。

39.在可选的实施方式中,第一分离器切换程序包括:

40.s31:打开第一气动阀,打开第七气动阀,关闭第六气动阀,并进入s32;

41.s32:判断第一压力传感器与第二压力传感器示值之差是否小于阈值;若是,则进入s33,若否,则返回s32继续判断;

42.s33:延时一段时间t1,打开第二气动阀,并进入s34;

43.s34:延时一段时间t2,关闭第三气动阀,关闭第四气动阀,关闭第五气动阀,并完成分离器切换,继续执行原程序。

44.在可选的实施方式中,第二分离器切换程序包括:

45.s41:打开第三气动阀,打开第五气动阀,关闭第六气动阀,并进入s42;

46.s42:判断第一压力传感器与第二压力传感器示值之差是否小于阈值,若是,则进入s43,若否,则返回s42继续判断;

47.s43:延时一段时间t3,打开第四气动阀;

48.s44:延时一段时间t4,关闭第一气动阀,关闭第二气动阀,关闭第七气动阀,并完成分离器切换,继续执行原程序。

49.在可选的实施方式中,分离器全开程序包括:

50.s51:判断当前是否仅第一气液分离器正在运行,若是,则进入s52,若否,则进入s56;

51.s52:打开第三气动阀,打开第六气动阀,并进入s53;

52.s53:判断第一压力传感器与第二压力传感器示值之差是否小于阈值,若是,则进入s54,若否,则返回s53继续判断;

53.s54:延时一段时间t5,打开第四气动阀,并进入s55;

54.s55:延时一段时间t6,关闭第一气动阀,关闭第五气动阀,并完成分离器全开程序,继续执行原程序;

55.s56:打开第六气动阀,关闭第五气动阀,并进入s57;

56.s57:判断第一压力传感器与第二压力传感器示值之差是否小于阈值,若是,则进入s58,若否,则返回s57继续判断;

57.s58:延时一段时间t7,打开第二气动阀,打开第七气动阀,并完成分离器全开程序,继续执行原程序。

58.本发明实施例提供的宽范围运行的碱性电解水制氢系统及其控制方法的有益效果包括:

59.在宽范围运行的碱性电解水制氢系统中设置适用于不同负荷范围的两个气液分离器,并通过组合控制第一气液分离器和第二气液分离器的运行方式,扩大气液分离装置的运行范围;通过在一定范围内跟随电解功率的降低而减小碱液循环量,从而增加气泡在气液分离器内的停留时间,提高气液分离效率。通过上述设计,本发明提供的宽范围运行的碱性电解水制氢系统能够在较宽的运行区间内安全工作,这里所说的较宽的运行区间可以是运行功率处于额定功率的5%~110%。

附图说明

60.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

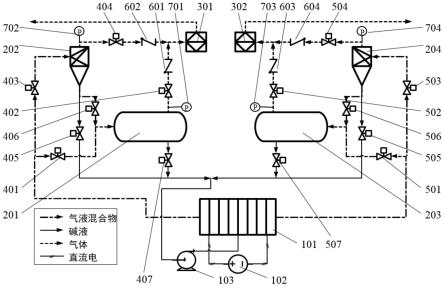

61.图1为本发明实施例提供的宽范围运行的宽范围运行的碱性电解水制氢系统示意图;

62.图2为本发明实施例提供的宽范围运行的碱性电解水制氢系统的功率实时监测程序流程图;

63.图3为本发明实施例提供的宽范围运行的碱性电解水制氢系统的功率变化执行程序流程图;

64.图4为本发明实施例提供的宽范围运行的碱性电解水制氢系统的第一分离器切换程序流程图;

65.图5为本发明实施例提供的宽范围运行的碱性电解水制氢系统的第二分离器切换程序流程图;

66.图6为本发明实施例提供的宽范围运行的碱性电解水制氢系统的分离器全开程序流程图。

67.图标:101-电解槽;102-直流电源;103-碱液循环泵;201-氧侧第一气液分离器;202-氧侧第二气液分离器;203-氢侧第一气液分离器;204-氢侧第二气液分离器;301-氧中氢分析仪;302-氢中氧分析仪;401-氧侧第一气动阀;402-氧侧第二气动阀;403-氧侧第三气动阀;404-氧侧第四气动阀;405-氧侧第五气动阀;406-氧侧第六气动阀;407-氧侧第七气动阀;501-氢侧第一气动阀;502-氢侧第二气动阀;503-氢侧第三气动阀;504-氢侧第四气动阀;505-氢侧第五气动阀;506-氢侧第六气动阀;507-氢侧第七气动阀;601-氧气路第一单向阀;602-氧气路第二单向阀;603-氢气路第一单向阀;604-氢气路第二单向阀;701-氧侧第一压力传感器;702-氧侧第二压力传感器;703-氢侧第一压力传感器;704-氢侧第二压力传感器。

具体实施方式

68.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

69.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

70.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

71.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

72.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

73.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

74.请参考图1,本实施例提供了一种宽范围运行的碱性电解水制氢系统,宽范围运行的碱性电解水制氢系统包括制氢组件、气液分离组件、杂质监测组件、压力监测组件和阀门组件。

75.其中,制氢组件包括电解槽101、直流电源102和碱液循环泵103。电解槽101与直流电源102连接形成电解回路,碱液循环泵103连接在气液分离组件与电解槽101之间。

76.气液分离组件包括氧侧第一气液分离器201、氧侧第二气液分离器202、氢侧第一气液分离器203和氢侧第二气液分离器204。其中,氧侧第一气液分离器201、氧侧第二气液分离器202和制氢组件连接,氢侧第一气液分离器203、氢侧第二气液分离器204和制氢组件连接。

77.本实施例中,氧侧第一气液分离器201和氢侧第一气液分离器203为主力气液分离器,氧侧第二气液分离器202和氢侧第二气液分离器204为辅助气液分离器,主力气液分离

器的分离负荷范围宽于辅助气液分离器,主力气液分离器的分离区域的流量和气泡区间大于辅助气液分离器。具体的,第一气液分离器作为主力气液分离器,其分离负荷范围较宽、高效分离范围主要位于大流量和大气泡区间;第二气液分离器作为辅助气液分离器,其高效分离范围主要位于小流量和小气泡区间。

78.氧侧第一气液分离器201和氢侧第一气液分离器203选用重力式气液分离器,包括具有换热盘管等内部结构,或集成旋流分离、折流挡板、丝网填料等分离器的结构特点,或采用倾斜方式安装的重力式气液分离器。氧侧第二气液分离器202和氢侧第二气液分离器204选用旋流式气液分离器,包括外锥式、内锥式和管柱式等结构型式的旋流式气液分离器。

79.杂质监测组件包括氧中氢分析仪301和氢中氧分析仪302,其中,氧中氢分析仪301连接到氧侧第一气液分离器201和氧侧第二气液分离器202,氢中氧分析仪302连接到氢侧第一气液分离器203和氢侧第二气液分离器204。

80.压力监测组件包括设置于气液分离器(包括氧侧第一气液分离器201、氧侧第二气液分离器202、氢侧第一气液分离器203和氢侧第二气液分离器204)下游管路中的压力传感器(包括氧侧第一压力传感器701、氧侧第二压力传感器702、氢侧第一压力传感器703和氢侧第二压力传感器704),具体地,包括在氧侧第一气液分离器201气体出口下游设置的氧侧第一压力传感器701;在氧侧第二气液分离器202气体出口下游设置的氧侧第二压力传感器702;在氢侧第一气液分离器203气体出口下游设置的氢侧第一压力传感器703;在氢侧第二气液分离器204气体出口下游设置的氢侧第二压力传感器704。

81.阀门组件包括设置于气液分离器上、下游管路中的气动阀和布置于气液分离器下游管路和碱液回流管路中的单向阀,具体地,包括在第一气液分离器(包括氧侧第一气液分离器201和氢侧第一气液分离器203)氧侧和氢侧均为相同设计,下同气液混合物入口上游设置的氧侧第一气动阀401和氢侧第一气动阀501;在第一气液分离器气体出口下游设置的氧侧第二气动阀402和氢侧第二气动阀502;在第二气液分离器(包括氧侧第二气液分离器202和氢侧第二气液分离器204)气液混合物入口上游设置的氧侧第三气动阀403和氢侧第三气动阀503;在第二气液分离器气体出口下游设置的氧侧第四气动阀404和氢侧第四气动阀504;在第二气液分离器液体出口下游设置两个支路,其中与碱液循环泵103相连的管路上设置的氧侧第五气动阀405和氢侧第五气动阀505,与第一气液分离器相连的管路上设置的氧侧第六气动阀406和氢侧第六气动阀506;在第一气液分离器液体出口的下游,设置氧侧第七气动阀407和氢侧第七气动阀507。

82.在氧侧第一气液分离器201气体出口下游设置的氧气路第一单向阀601;在氧侧第二气液分离器202气体出口下游设置的氧气路第二单向阀602;在氢侧第一气液分离器203气体出口下游设置的氢气路第一单向阀603;在氢侧第二气液分离器204气体出口下游设置的氢气路第二单向阀604。

83.此外,宽范围运行的碱性电解水制氢系统还包括常规组件,例如:水箱、冷却器、洗涤器、气体干燥与纯化组件、气体含水量监测组件、气体泄漏监测组件、控制器件、通讯器件等。

84.本实施例还提供基于上述宽范围运行的碱性电解水制氢系统的控制方法,包括功率实时监测程序、功率变化执行程序、第一分离器切换程序、第二分离器切换程序、分离器

全开程序等。

85.请查阅图2,功率实时监测程序包括以下步骤:

86.s11:判断当前杂质含量是否超过第一阈值。具体的,杂质含量包括氧中氢含量和氢中氧含量,第一阈值可以是2%。

87.若是,则执行s14:报警并联锁停机,若否,则进入s12。

88.s12:判断当前杂质含量是否超过第二阈值。具体的,第二阈值可以是1%。

89.若是,则执行s15:报警,并进入分离器全开执行程序,若否,则进入s13。

90.s13:判断电解槽功率当前值与设定值是否有偏差。

91.若是,则执行s16:进入功率变化执行程序,若否,则返回s11。

92.请查阅图3,功率变化执行程序包括以下步骤:

93.s21:判断电解槽设定功率是否低于功率阈值。具体的,功率阈值可以是电解槽额定功率的50%。

94.若是,则进入s22,若否,则进入s25。

95.s22:判断当前是否为第二气液分离器运行。

96.若是,则进入s23,若否,则执行s212:进入第二分离器切换程序。

97.s23:设定碱液循环泵的循环量为最低流量,其中,最低流量为最高流量的50%,并进入s24。

98.s24:按指令变化电解槽功率,并完成功率变化执行程序,返回功率实时监测程序。

99.s25:判断电解槽设定功率是否低于额定功率,若是,则进入s26,若否,则进入s29。

100.s26:判断当前是否为第一气液分离器运行,若是,则进入s27,若否,则执行s213:进入第一分离器切换程序。

101.s27:按指令变化电解槽功率,并进入s28。

102.s28:与电解槽功率同比例调节碱液循环量,具体的,按电解槽设定功率占额定功率的比例,等比例设定碱液循环量占最高流量的比例,并完成功率变化执行程序,返回功率实时监测程序。

103.s29:判断电解槽设定功率是否低于最高功率,其中,最高功率可以说电解槽额定功率的110%。

104.若是,则进入s210,若否,则完成功率变化执行程序,返回功率实时监测程序。

105.s210:判断当前是否为分离器全开运行,若是,则进入s211,若否,则执行s214:进入分离器全开执行程序。

106.s211:设定碱液循环泵的循环量为最高流量,并进入s215。

107.s215:按指令变化电解槽功率,并完成功率变化执行程序,返回功率实时监测程序。

108.请查阅图4,第一分离器切换程序包括以下步骤:

109.s31:打开第一气动阀,打开第七气动阀,关闭第六气动阀,并进入s32。

110.s32:判断第一压力传感器与第二压力传感器示值之差是否小于阈值,这里的阈值可以是10kpa。

111.若是,则进入s33,若否,则返回s32继续判断。

112.s33:延时一段时间t1,打开第二气动阀,其中,一段时间t1可以是60秒,并进入

s34。

113.s34:延时一段时间t2,关闭第三气动阀,关闭第四气动阀,关闭第五气动阀,并完成分离器切换,继续执行原程序。其中,一段时间t2可以是10秒。

114.请查阅图5,第二分离器切换程序包括以下步骤:

115.s41:打开第三气动阀,打开第五气动阀,关闭第六气动阀,并进入s42。

116.s42:判断第一压力传感器与第二压力传感器示值之差是否小于阈值,这里的阈值可以是10kpa,若是,则进入s43,若否,则返回s42继续判断。

117.s43:延时一段时间t3,打开第四气动阀,其中,一段时间t3可以是60秒,并进入s44。

118.s44:延时一段时间t4,关闭第一气动阀,关闭第二气动阀,关闭第七气动阀,并完成分离器切换,继续执行原程序。其中,一段时间t4可以是10秒。

119.请查阅图6,分离器全开程序包括以下步骤:

120.s51:判断当前是否仅第一气液分离器正在运行,若是,则进入s52,若否,则进入s56。

121.s52:打开第三气动阀,打开第六气动阀,并进入s53。

122.s53:判断第一压力传感器与第二压力传感器示值之差是否小于阈值,这里的阈值可以是10kpa,若是,则进入s54,若否,则返回s53继续判断。

123.s54:延时一段时间t5,打开第四气动阀,一段时间t5可以是60秒,并进入s55。

124.s55:延时一段时间t6,关闭第一气动阀,关闭第五气动阀,并完成分离器全开程序,继续执行原程序。其中,一段时间t6可以是10秒。

125.s56:打开第六气动阀,关闭第五气动阀,并进入s57。

126.s57:判断第一压力传感器与第二压力传感器示值之差是否小于阈值,这里的阈值可以是10kpa,若是,则进入s58,若否,则返回s57继续判断。

127.s58:延时一段时间t7,打开第二气动阀,打开第七气动阀,并完成分离器全开程序,继续执行原程序。其中,一段时间t7可以是60秒。

128.本发明实施例提供的一种宽范围运行的碱性电解水制氢系统及其控制方法的有益效果包括:

129.1.通过在重力式气液分离器内集成其它气液分离器结构特点的内构件(如旋流分离、折流挡板、丝网填料等),形成负荷范围更广、分离效率更高的气液分离装置,降低气体中的含液率和碱液中的含气率;

130.2.根据制氢系统的操作条件和对杂质浓度的分析,通过控制第一气液分离器和第二气液分离器在特定工况下独立运行或串联运行,综合发挥第一气液分离器和第二气液分离器的分离优势,提高气液分离效率;

131.3.通过在一定范围内根据电解槽功率同比例调节碱液循环泵的碱液循环流量,增加气体在气液分离器内的停留时间,提高气液分离效率。

132.上述系统及其控制方法均可提高气液分离效率,减少制氢系统内部的气体交叉和杂质累积,从而扩大碱性电解水制氢系统的功率运行范围至额定功率的5%~110%,提高制氢系统与可再生能源发电系统耦合的适应性与安全性,促进可再生能源的大规模消纳。

133.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉

本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1