利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法

1.本发明属于固体废弃物资源化利用技术领域,具体涉及一种利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法。

背景技术:

2.在硼砂生产工业中,每生产1吨的硼砂会产生4~5吨硼泥,因此,当前我国硼泥堆存量递增速度较快。通常硼砂厂的硼泥为自然堆放,降雨会使得硼泥堆放区产生大量的碱液。生成的碱液不仅渗到地底,污染地下水,也会使得堆放地周边土壤严重碱化,从而影响生态环境和周边村名农耕活动。硼泥粒径较细,其干燥粉末易随风扩散,从而通过大气沉降方式造成大面积污染。

3.硼泥中含有大量的镁、硅、铁等元素,目前主要被用于建筑工程,多作为烧结料原料或掺合料制备烧结砖、陶粒、砂浆混凝土等产品。总体而言,目前硼泥资源化技术相对传统且产品单一,无法充分利用硼泥中各组成成分,实现硼泥中不同组分的全量资源化。同时,硼泥资源化过程需要添加碱激发剂、硅酸盐水泥、粉煤灰、硅灰、高炉矿渣、偏高岭土等其它成本较高的物料,造成成本增加。并且,硼泥所产生的产品均为附加值较低的建材用产品,因此当前尚未有适合大规模工业化实现硼泥资源化的技术。

4.其次,生活垃圾焚烧飞灰属于危险废物,其本身处置及资源化难度较大,对于生活垃圾焚烧飞灰的处理方法主要有水泥固化法、化学药剂固化以及熔融固化等,将固化后的飞灰进入填埋场。再者,针对目前焚烧飞灰储量逐渐增大,开始对其进行资源化利用,但是,目前大多是对飞灰单独处理,尚未有文献报道将飞灰与硼泥两者废弃物协同处理。

5.因此,本发明提出一种利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一,提供一种利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法。

7.本发明的一方面,提供一种利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法,包括下述具体步骤:

8.按预设质量比称取垃圾焚烧飞灰和硼泥;

9.将所述垃圾焚烧飞灰形成飞灰浆;

10.将所述硼泥形成硼泥浆;

11.将所述飞灰浆与所述硼泥浆经分别导入电解槽的阴极室和阳极室,经反应后在阴极室得到飞灰碱化浆,在阳极室得到硼泥酸化浆;

12.将所述硼泥酸化浆离心、过滤后得到氯化镁和硼泥硅渣;

13.将所述飞灰碱化浆和所述硼泥硅渣混合、高温活化、冷却后得到胶凝材料。

14.可选的,所述垃圾焚烧飞灰与所述硼泥质量比范围为0.5~2.5:1。

15.可选的,所述将所述垃圾焚烧飞灰形成飞灰浆,包括:

16.将水和垃圾焚烧飞灰按照液固比为0.5~2.5:1(ml:g)混合,搅拌均匀,得到飞灰浆。

17.可选的,所述将所述硼泥形成硼泥浆,包括:

18.将水和硼泥按照液固比为0.5~2.5:1(ml:g)混合,搅拌均匀,得到硼泥浆。

19.可选的,所述电解槽的电源处理时间范围为2h~12h,电源电压阈值范围为50v~250v,电源电流范围为200a~1200a。

20.可选的,所述高温活化的温度范围为900℃~1200℃,时间范围为0.5h~6.5h。

21.可选的,所述将所述硼泥酸化浆离心、过滤后得到氯化镁和硼泥硅渣,包括:

22.将所述硼泥酸化浆离心、过滤,得到的液体为氯镁液,得到的固体为硼泥硅渣;

23.所述氯镁液经烘干、磨粉得到氯化镁粉末。

24.可选的,所述氯化镁的纯度最高为94.18%。

25.可选的,所述胶凝材料最高抗压强度为48.95mpa。

26.本发明提供一种利用硼泥和垃圾焚烧飞灰氯化镁和胶凝材料的制备方法,将硼泥与垃圾焚烧飞灰进行协同处理,提高资源综合利用率,且该制备过程简单,制备过程无需添加其他化学试剂,

27.降低成本,得到的氯化镁纯度最高为94%,胶凝材料最高抗压强度可达48.95mpa。

附图说明

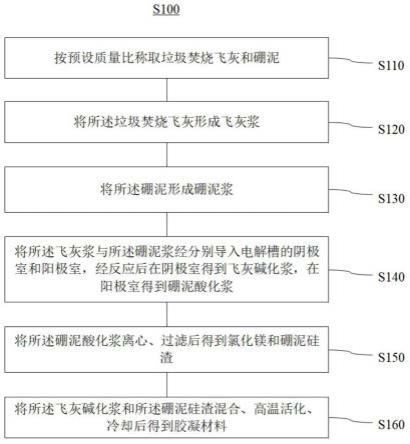

28.图1为本发明一实施例的利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法的流程框图;

29.图2为本发明另一实施例的利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料方法示意图。

具体实施方式

30.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护范围。

31.除非另外具体说明,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“包括”或者“包含”等既不限定所提及的形状、数字、步骤、动作、操作、构件、原件和/或它们的组,也不排除出现或加入一个或多个其他不同的形状、数字、步骤、动作、操作、构件、原件和/或它们的组。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示技术特征的数量与顺序。

32.如图1和图2所示,本发明的一方面,提供一种利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法s100,具体包括以下步骤s110~s160:

33.s110、按预设质量比为0.5~2.5:1称取生活垃圾焚烧飞灰和硼泥。

34.s120、将垃圾焚烧飞灰形成飞灰浆。

35.具体地,将混合水和生活垃圾焚烧飞灰按照液固比为0.5~2.5:1(ml:g)混合,搅

拌均匀,得到飞灰浆。

36.s130、将硼泥形成硼泥浆。

37.具体地,将混合水和硼泥按照液固比为0.5~2.5:1(ml:g)混合,搅拌均匀,得到硼泥浆。

38.s140、将飞灰浆与硼泥浆分别导入电解槽的阴极室和阳极室,启动电源处理2h~12h,经反应后在电解槽阴极室得到飞灰碱化浆,在电解槽阳极室得到硼泥酸化浆。

39.本实施例的电源为直流电源,电源电压阈值为50v~250v,电源电流为200a~1200a,

40.应当理解的是,在电解槽接通电源后,电解槽阳极室电极水解生成氢离子和氧气,同时硼泥浆和飞灰浆中的氯离子迁移至阳极电极表面获得电子转换为氯气,氯气溶于水生成次氯酸。氢离子和次氯酸促进硼泥浆中的镁溶解生成氯化镁和二氧化碳气体。电解槽阴极室电极发生水解生成氢氧根和氢气,氢氧根与飞灰中的钙、铝、铁等反应生成氢氧化物沉淀,氢氧根与飞灰中的钠和钾生成氢氧化钠和氢氧化钾。

41.s150、将硼泥酸化浆离心、过滤,得到的液体部分为氯镁液,该氯镁液为溶解氯化镁的溶液,得到的固体部分为硼泥硅渣,该固体为不溶于酸性溶液的硅基材料;之后,将氯镁液烘干、磨粉得到氯化镁粉末。

42.s160、将飞灰碱化浆和硼泥硅渣混合、搅拌均匀、烘干、在900℃~1200℃下高温活化0.5h~6.5h,冷却后磨粉,以得到高活性胶凝材料。

43.本实施例的飞灰碱化浆和硼泥硅渣混合后,在高温活化及碱激发作用下,飞灰碱化浆中的各氢氧化物及氢氧化钠和氢氧化钾与硼泥硅渣中的硅基材料反应生成氧化钙、轻烧氧化镁、硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙等活性胶凝物质。

44.进一步地,本实施例的氯化镁的纯度最高为94.18%,胶凝材料最高抗压强度为48.95mpa。

45.本发明通过协同处置硼泥和生活垃圾焚烧飞灰,可实现硼泥的高效资源化综合利用,不仅符合绿色工艺及构建循环经济生态圈需求,而且有利于硼泥大量消纳及废物处置技术的商业化推广。

46.下面将结合几个具体实施例进一步说明利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法:

47.实施例1

48.本示例以生活垃圾焚烧飞灰和硼泥之间不同质量比对所制备氯化镁纯度及胶凝材料强度影响为例进行说明,具体包括:

49.s1、按照生活垃圾焚烧飞灰和硼泥质量比0.25:1、0.3:1、0.4:1、0.5:1、1.5:1、2.5:1、2.7:1、2.9:1、3.0:1分别称取生活垃圾焚烧飞灰和硼泥;

50.s2、按照液固比混合0.5:1ml:g水和生活垃圾焚烧飞灰,搅拌均匀,得到飞灰浆;

51.s3、按照0.5:1ml:g混合水和硼泥,搅拌均匀,得到硼泥浆;

52.s4、将飞灰浆和硼泥浆分别导入电解槽阴极室和阳极室,启动电源处置2小时,在电解槽阴极室得到飞灰碱化浆,在电解槽阳极室得到硼泥酸化浆,其中电源为直流电源,电源电压阈值为50v,电源电流为200a;

53.s5、硼泥酸化浆离心、过滤,得到的液体部分为氯镁液,得到的固体部分为硼泥硅

渣,再将氯镁液烘干,磨粉,得到氯化镁粉末。

54.s6、将飞灰碱化浆和硼泥硅渣混合,搅拌均匀,烘干,900℃高温条件下活化0.5小时,冷却后磨粉,得到高活性胶凝材料。

55.进一步地,本实施例还对上述形成的胶凝材料的强度性能进行了测试,对氯化镁含量进行了检测,具体如下:

56.胶凝材料强度性能测试标准如下:胶凝材料制成受检胶砂,胶砂的制备、试件的制备、试件的养护、试件龄期的选择及试件28天抗压强度(p28,mpa)的测量均依据《水泥胶砂强度检验方法(iso法)》gb/t 17671-1999标准执行。试件制备所掺砂采用《水泥胶砂强度检验方法(iso法)》gb/t 17671-1999规定的iso标准砂。

57.氯化镁含量检测标准如下:制备的氯化镁粉末氯化镁含量按照《工业氯化镁》(gb8453)进行检测。

58.表1生活垃圾焚烧飞灰和硼泥质量比对氯化镁纯度及胶凝材料强度影响

59.生活垃圾焚烧飞灰和硼泥质量比氯化镁含量单轴抗压强度(mpa)0.25:165.96%17.840.3:173.35%24.160.4:176.04%30.480.5:181.81%40.261.5:183.15%42.752.5:186.72%44.892.7:186.14%38.922.9:185.97%30.913.0:185.82%25.63

60.由表1可看出,当生活垃圾焚烧飞灰和硼泥质量比小于0.5:1时(如表1中,生活垃圾焚烧飞灰和硼泥质量比=0.4:1、0.3:1、0.25:1以及表1中未列举的更低比值),生活垃圾焚烧飞灰掺量较少,接通电源后电解效率降低,可迁移氯减少,氢离子和氢氧根生成量减少,使得溶解的镁离子减少,硼泥及飞灰活化不充分,导致所制备氯化镁粉末中氯化镁含量、及所制备胶凝材料单轴抗压强度均随着生活垃圾焚烧飞灰和硼泥质量比减少而显著降低。

61.进一步地,当生活垃圾焚烧飞灰和硼泥质量比等于0.5~2.5:1时(如表1中,生活垃圾焚烧飞灰和硼泥质量比=0.5:1、1.5:1、2.5:1),接通电源后,电解槽阳极室电极水解生成氢离子和氧气,同时硼泥浆和飞灰浆中的氯离子迁移至阳极电极表面获得电子转换为氯气,氯气溶于水生成次氯酸。氢离子和次氯酸促进硼泥浆中的镁溶解生成氯化镁和二氧化碳气体;电解槽阴极室电极发生水解生成氢氧根和氢气。氢氧根与飞灰浆中的钙、铝、铁等反应生成氢氧化物沉淀,氢氧根与飞灰浆中的钠和钾生成氢氧化钠和氢氧化钾。之后,将硼泥酸化浆离心、过滤,得到的液体部分为溶解氯化镁的氯镁液,不溶于酸性溶液的硅基材料为硼泥硅渣。之后,将飞灰碱化浆和硼泥硅渣混合后,在高温活化及碱激发作用下,飞灰碱化浆中的氢氧化物及氢氧化钠和氢氧化钾与硼泥硅渣中的硅基材料反应生成氧化钙、轻烧氧化镁、硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙等活性物质。

62.本实施例在上述优选条件下所制备的氯化镁粉末中氯化镁含量均大于81%,制备

的胶凝材料单轴抗压强度均大于40mpa。

63.更进一步地,当生活垃圾焚烧飞灰和硼泥质量比大于2.5:1时(如表1中,生活垃圾焚烧飞灰和硼泥质量比=2.7:1、2.9:1、3.0:1以及表1中未列举的更高比值),生活垃圾焚烧飞灰掺比过量,所制备氯化镁粉末中氯化镁含量随着生活垃圾焚烧飞灰和硼泥质量比进一步增加变化不显著,所制备的胶凝材料单轴抗压强度随着生活垃圾焚烧飞灰和硼泥质量比进一步增加而显著降低。

64.综上,结合效益与成本因素,当生活垃圾焚烧飞灰和硼泥质量比等于0.5~2.5:1时,最有利于提高所制备氯化镁含量及胶凝材料的活性。

65.实施例2

66.本示例以电源电压阈值对所制备氯化镁纯度及胶凝材料强度影响为例进行说明,具体包括:

67.s1、按照生活垃圾焚烧飞灰和硼泥质量比2.5:1分别称取生活垃圾焚烧飞灰和硼泥;

68.s2、按照液固比1.5:1ml:g混合水和生活垃圾焚烧飞灰,搅拌均匀,得到飞灰浆;

69.s3、按照1.5:1ml:g混合水和硼泥,搅拌均匀,得到硼泥浆;

70.s4、将飞灰浆和硼泥浆分别导入电解槽阴极室和阳极室,启动电源处置7小时,在电解槽阴极室得到飞灰碱化浆,在电解槽阳极室得到硼泥酸化浆,其中电源为直流电源,电源电压阈值分别为25v、30v、40v、50v、150v、250v、260v、270v、275v,电源电流为700a;

71.s5、将硼泥酸化浆离心、过滤,得到的液体部分为氯镁液,得到的固体部分为硼泥硅渣,之后,将氯镁液烘干,磨粉,得到氯化镁粉末;

72.s6、将飞灰碱化浆和硼泥硅渣混合,搅拌均匀,烘干,1050℃高温条件下活化3.5小时,冷却后磨粉,得到高活性胶凝材料。

73.进一步地,本实施例的强度性能测试、氯化镁含量检测均同实施例1。

74.表2电源电压阈值对氯化镁纯度及胶凝材料强度影响

75.电源电压阈值氯化镁含量单轴抗压强度(mpa)25v74.54%28.7830v78.33%34.9340v84.97%40.2750v87.36%45.02150v90.18%46.34250v91.52%47.03260v86.32%43.05270v79.55%38.26275v73.45%33.49

76.由表2可看出,当电源电压阈值小于50v时(如表2中,电源电压阈值=40v、30v、20v以及表2中未列举的更低值),接通电源后电解及电驱效率降低,可迁移氯减少,氢离子和氢氧根生成量减少,使得溶解的镁离子减少,硼泥及飞灰活化不充分,导致所制备的氯化镁粉末中氯化镁含量及所制备的胶凝材料单轴抗压强度均随着电源电压阈值减少而显著降低。

77.更进一步地,当电源电压阈值等于50~250v时(如表2中,电源电压阈值=50v、

150v、250v),接通电源后,电解槽阳极室电极水解生成氢离子和氧气,同时硼泥浆和飞灰浆中的氯离子迁移至阳极电极表面获得电子转换为氯气,氯气溶于水生成次氯酸。氢离子和次氯酸促进硼泥浆中的镁溶解生成氯化镁和二氧化碳气体;电解槽阴极室电极发生水解生成氢氧根和氢气。氢氧根与飞灰中的钙、铝、铁等反应生成氢氧化物沉淀,氢氧根与飞灰中的钠和钾生成氢氧化钠和氢氧化钾。将硼泥酸化浆离心、过滤,得到的液体部分为溶解氯化镁的氯镁液,不溶于酸性溶液的硅基材料为硼泥硅渣。将飞灰碱化浆和硼泥硅渣混合后,在高温活化及碱激发作用下,飞灰碱化浆中的各氢氧化物及氢氧化钠、氢氧化钾与硼泥硅渣中的硅基材料反应生成氧化钙、轻烧氧化镁、硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙等活性物质。

78.本实施例在上述优选条件下所制备的氯化镁粉末中氯化镁含量均大于87%,制备的胶凝材料单轴抗压强度均大于45mpa。

79.更进一步地,当电源电压阈值大于250v时(如表2中,电源电压阈值=260v、270v、275v以及表2中未列举的更高值),电压设置过高,电解及电迁移过快,生成的氢氧根与氢离子反方向迁移并相互结合,过多杂离子迁移至阳极液中,导致所制备的氯化镁粉末中氯化镁含量及胶凝材料单轴抗压强度均随着电源电压阈值进一步增加而显著降低。

80.综上,结合效益与成本因素,当电源电压阈值等于50~250v时,最有利于提高所制备氯化镁含量及胶凝材料的活性。

81.实施例3

82.本示例以高温活化温度对所制备氯化镁纯度及胶凝材料强度影响为例进行说明,具体包括:

83.s1、按照生活垃圾焚烧飞灰和硼泥质量比2.5:1分别称取生活垃圾焚烧飞灰和硼泥;

84.s2、按照液固比2.5:1ml:g混合水和生活垃圾焚烧飞灰,搅拌均匀,得到飞灰浆;

85.s3、按照2.5:1ml:g混合水和硼泥,搅拌均匀,得到硼泥浆;

86.s4、将飞灰浆和硼泥浆分别导入电解槽阴极室和阳极室,启动电源处置12小时,在电解槽阴极室得到飞灰碱化浆,在电解槽阳极室得到硼泥酸化浆,其中电源为直流电源,电源电压阈值为250v,电源电流为1200a;

87.s5、将硼泥酸化浆离心、过滤,得到的液体部分为氯镁液,得到的固体部分为硼泥硅渣,之后,将氯镁液烘干,磨粉,得到氯化镁粉末;

88.s6、将飞灰碱化浆和硼泥硅渣混合,搅拌均匀,烘干,750℃、800℃、850℃、900℃、1050℃、1200℃、1250℃、1300℃、1350℃高温条件下活化6.5小时,冷却后磨粉,得到高活性胶凝材料。

89.进一步地,本实施例的强度性能测试、氯化镁含量检测均同实施例1。

90.表3高温活化温度对氯化镁纯度及胶凝材料强度影响

91.高温活化温度氯化镁含量单轴抗压强度(mpa)750℃93.36%31.23800℃92.97%37.89850℃93.57%41.92900℃94.18%47.15

1050℃94.02%48.241200℃93.12%48.951250℃93.94%47.031300℃93.39%45.281350℃93.75%40.57

92.由表3可看出,活化温度对所制备氯化镁纯度影响不显著,氯化镁含量最高位94.18%。当高温活化温度小于900℃时(如表3中,高温活化温度=850℃、800℃、750℃以及表2中未列举的更低值),高温活化及碱激发作用减弱,生成的氧化钙、轻烧氧化镁、硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙等活性物质减少,导致所制备胶凝材料的单轴抗压强度随着活化温度减少而显著降低。

93.更进一步地,当高温活化温度等于900~1200℃时(如表3中,高温活化温度=900℃、1050℃、1200℃),将飞灰碱化浆和硼泥硅渣混合后,在高温活化及碱激发作用下,飞灰碱化浆中的氢氧化物及氢氧化钠、氢氧化钾与硼泥硅渣中的硅基材料反应生成氧化钙、轻烧氧化镁、硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙等活性物质。

94.本实施例在上述优选条件下所制备胶凝材料单轴抗压强度均大于48mpa。

95.更进一步地,当高温活化温度大于1200℃时(如表3中,高温活化温度=1250℃、1300℃、1350℃以及表3中未列举的更高值),材料过烧,导致所制备胶凝材料单轴抗压强度均随着活化温度进一步增加而显著降低。

96.综上,结合效益与成本因素,当高温活化温度等于900~1200℃时,最有利于提高所制备氯化镁含量及胶凝材料的活性。

97.本发明提出一种利用硼泥和垃圾焚烧飞灰制备氯化镁和胶凝材料的方法,具有以下有益效果:本发明通过将垃圾焚烧飞灰和硼泥协同处理,实现废弃物资源化的综合利用,且本发明的制备过程简单,原料仅需要硼泥和垃圾焚烧飞灰,制备过程无需添加任何其它化学试剂,可有效降低成本,以及所制备的氯化镁纯度较高,最高可达94.18%,胶凝材料的抗压强度较高,最高抗压强度可达48.95mpa。

98.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1