一种电镀搅拌装置及电镀设备的制作方法

本发明涉及电镀,具体地,涉及一种电镀搅拌装置及包含该电镀搅拌装置的电镀设备。

背景技术:

1、电镀是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。现下,电镀技术广泛的应用在各种不同用途与不同领域上,从早期以美观为主的装饰用途,如在容器表面上形成一具有光泽的薄膜,渐渐发展到现今应用于高科技产业,其是现今科技产业中不可或缺的一项技术。

2、在半导体技术领域,可以利用电镀的方式在晶圆片表面形成金属镀层,金属镀层的材质可以为金、铜、铅锡合金等。晶圆片在电镀槽内电镀时,晶圆片与电镀液接触的待镀表面不能存在气泡,如此才能保证晶圆片与电镀液完全接触,从而达到最佳的电镀效果。但实际中,在电镀时,电镀液经磁力泵进入电镀槽后,液面会产生较大波动,容易造成晶圆片待镀表面气泡的产生,以致影响晶圆片电镀的效果。

3、基于此现状,本领域亟需一种能够在电镀时消除电镀液表面产生波动、避免晶圆片待镀表面产生气泡的装置,以保证晶圆片的电镀效果。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种电镀搅拌装置及包含该电镀搅拌装置的电镀设备,该电镀搅拌装置能够消除电镀时电镀液表面产生的波动,避免晶圆片待镀表面产生气泡。

2、为实现上述发明目的,本发明采用如下所述技术方案:

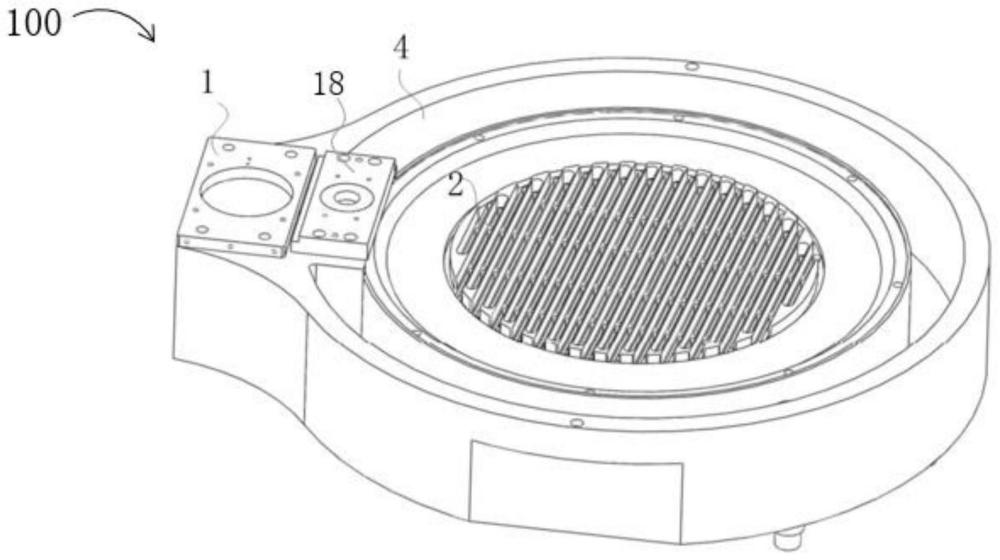

3、一种电镀搅拌装置,包括电镀槽、驱动装置、以及水平设置于电镀槽内的第一匀流板;所述驱动装置能够驱动第一匀流板在电镀槽内旋转。

4、本技术方案中,通过采用以上所述结构设计,第一匀流板在电镀槽内旋转,能够有效消除电镀液表面产生的波动,避免晶圆片的待镀表面产生气泡;同时,第一匀流板的旋转也能够促进电镀液内的离子运动,增加电镀液与晶圆片盲孔内的药液交换,形成离子交互。

5、优选地,还包括传动组件,所述驱动装置通过传动组件驱动第一匀流板旋转;所述传动组件包括传动齿轮和转动齿轮,所述驱动装置连接传动齿轮,传动齿轮啮合转动齿轮,转动齿轮连接第一匀流板。

6、本技术方案中,通过采用以上所述结构设计,传动组件整体采用齿轮传动的形式,齿轮传动具有精度高、效率高、稳定性高、结构紧凑等优点。

7、优选地,所述驱动装置为步进电机,步进电机的输出轴上设置有输出齿轮;所述传动组件还包括输入齿轮,输入齿轮设置于传动轴上,输出齿轮与输入齿轮啮合。

8、本技术方案中,通过采用以上所述结构设计,利用步进电机上的输出齿轮和传动轴上的输入齿轮,实现步进电机带动传动轴旋转,这样的结构设计使得步进电机和传动轴二者可采用左右布置的方式,由此使本技术方案提供的电镀搅拌装置结构更加简洁,占地面积更小。

9、优选地,还包括第二匀流板,所述第一匀流板位于第二匀流板的上方,驱动装置驱动第一匀流板和第二匀流板在电镀槽内旋转且第一匀流板和第二匀流板存在转速差。

10、本技术方案中,通过采用以上所述结构设计,第一匀流板和第二匀流板在电镀槽内旋转且二者存在转速差,这样的结构设计更有利于消除电镀液表面产生的波动,避免晶圆片的待镀表面产生气泡;同时,第一匀流板和第二匀流板的旋转也能够促进电镀液内的离子运动,增加电镀液与晶圆片盲孔内的药液交换,形成离子交互。

11、优选地,所述第一匀流板和第二匀流板在驱动装置的驱动下沿相反的方向旋转。

12、本技术方案中,通过采用以上所述结构设计,第一匀流板和第二匀流板旋转方向相反,即第一匀流板和第二匀流板的转速有方向之分,由此具有相对转动的速度差,这样的结构设计能够更为有效的消除电镀液表面产生的波动,使电镀液表面更加平稳,进一步避免晶圆片的待镀表面产生气泡。此处须说明的是,在第一匀流板和第二匀流板旋转方向相反的情况下,二者转速的绝对值不论是否相同,因都存在相对转动的速度差,所以都具有本技术方案提及的“转速差”。

13、优选地,所述第一匀流板和第二匀流板在驱动装置的驱动下沿相同的方向旋转,且第一匀流板的旋转速度大于或小于第二匀流板的旋转速度。

14、本技术方案中,通过采用以上所述结构设计,第一匀流板和第二匀流板旋转方向相同,但二者的旋转速度有大小之分,由此具有转速差,这样的结构设计能够有效消除电镀液表面产生的波动,避免晶圆片的待镀表面产生气泡。

15、优选地,所述第一匀流板和第二匀流板在驱动装置的驱动下按固定转速差旋转。

16、本技术方案中,通过采用以上所述结构设计,第一匀流板和第二匀流板在驱动装置的驱动下按固定转速差旋转,由此能够使电镀液更加平稳,进一步降低气泡产生的可能性。

17、优选地,还包括控制模块,所述控制模块根据晶圆片的电镀厚度调整第一匀流板和第二匀流板的转速差。

18、本技术方案中,通过采用以上所述结构设计,第一匀流板和第二匀流板的转速差并非固定不变,而是随着晶圆片的电镀厚度而有所变化,由此能够更好的满足实际的电镀需求,提高电镀良品率。

19、优选地,所述驱动装置包括一驱动源,驱动源通过传动组件同时驱动第一匀流板和第二匀流板旋转。

20、本技术方案中,通过采用以上所述结构设计,以相同的驱动源驱动第一匀流板和第二匀流板旋转,由此能够简化本装置的结构,减少本装置的占地面积。

21、优选地,所述传动组件包括传动轴、第一传动齿轮、第二传动齿轮、换向齿轮、第一转动齿轮以及第二转动齿轮;

22、所述传动轴连接驱动源,第一传动齿轮和第二传动齿轮设置于传动轴上,第一传动齿轮与换向齿轮啮合,换向齿轮与第一转动齿轮啮合,第一转动齿轮连接第一匀流板;

23、所述第二传动齿轮啮合第二转动齿轮,第二转动齿轮连接第二匀流板。

24、本技术方案中,通过采用以上所述结构设计,一方面,利用换向齿轮的设计,使得第一匀流板和第二匀流板在同一驱动源的驱动下即可朝相反的方向旋转,设计简单,易于推广;另一方面,传动组件整体采用齿轮传动的形式,齿轮传动具有精度高、效率高、稳定性高、结构紧凑等优点。

25、优选地,所述驱动装置包括第一驱动源和第二驱动源,第一匀流板和第二匀流板分别受第一驱动源和第二驱动源驱动旋转。

26、本技术方案中,通过采用以上所述结构设计,利用两个驱动源分别驱动第一匀流板和第二匀流板,由此便于调整第一匀流板和第二匀流板的旋转速度及旋转方向。第一驱动源和第二驱动源可以是步进电机、伺服电机、气缸等,在驱动的结构形式上,可选择直驱的方式,也可通过传动组件实现间接驱动,传动组件可选择齿轮传动、凸轮顶杆、曲轴联动等。

27、优选地,所述第一匀流板上设置有若干个匀流区,各匀流区内沿其长度方向设置有一个或多个匀流孔,各匀流区的两侧沿其长度方向向上延伸形成第一导流壁和第二导流壁。

28、本技术方案中,通过采用以上所述结构设计,将第一匀流板划分成若干个匀流区,匀流区内沿其长度方向设置若干个匀流孔,而各匀流区的两侧沿其长度方向向上延伸出导流壁,这意味着,各匀流孔两侧均有导流壁的存在,导流壁能够对电镀液的流动起导向作用,进一步降低电镀液表面产生的波动,避免晶圆片表面产生气泡。

29、优选地,所述第一导流壁和第二导流壁的高度介于6mm~8mm之间。

30、本技术方案中,通过采用以上所述结构设计,将第一导流壁和第二导流壁的高度设计为介于6mm~8mm之间,申请人经反复验证发现,在该取值范围内导流壁能够发挥最佳的导流效果,避免电镀液表面产生的波动,其中,以7mm的取值为最佳。此处须说明的是,第一导流壁和第二导流壁的高度指以导流孔的入口所在平面为起点的垂直高度。

31、优选地,所述第一导流壁和第二导流壁均为倾斜设置的导流壁。

32、本技术方案中,第一导流壁和第二导流壁采用一定倾角设计,可有效减少第一匀流板旋转时的背压产生的气泡,减少晶圆片的中心流场死区。

33、优选地,所述第一导流壁和第二导流壁之间的夹角介于38°~42°之间。

34、本技术方案中,通过采用以上所述结构设计,将第一导流壁和第二导流壁之间的夹角设计为38°~42°,申请人经反复验证发现,第一导流壁和第二导流壁在该倾角设计下,能够更为有效的减少第一匀流板旋转时的背压产生的气泡,减少晶圆片的中心流场死区,其中,以40°的取值为最佳。

35、本技术方案中,通过采用以上所述结构设计,将第二匀流板的匀流孔分布形状设计为射线状,由此使电镀液进入电镀槽后,能够更为平均的分散在第二匀流板上。

36、优选地,所述第一匀流板和第二匀流板均为圆形匀流板,第一匀流板和第二匀流板的旋转中心在同一中心轴上。

37、本技术方案中,通过采用以上所述结构设计,将第一匀流板和第二匀流板均设计为圆形,圆形匀流板相较于其他形状的匀流板,在电镀液中旋转时遇到的阻力更小,从而有助于消除电镀液表面产生的波动,避免晶圆片的待镀表面产生气泡。并且,第一匀流板和第二匀流板的旋转中心在同一中心轴上,这样的结构设计使得第一匀流板和第二匀流板之间的电镀液更加平稳,减少气泡的产生。

38、一种电镀设备,包括以上任一项所述的电镀搅拌装置。

39、本技术方案中,电镀设备包括电镀搅拌装置,该电镀搅拌装置所包含的匀流板在电镀槽内旋转,这样的结构设计能够有效消除电镀液表面产生的波动,同时,能够促进电镀液内的离子运动,增加电镀液与晶圆片盲孔内的药液交换,形成离子交互。

40、与现有技术相比,本发明具有如下的有益效果:

41、1、本发明提供的电镀搅拌装置,匀流板在电镀槽内旋转,能够有效消除电镀液表面产生的波动,避免晶圆片的待镀表面产生气泡;同时,匀流板的旋转也能够促进电镀液内的离子运动,增加电镀液与晶圆片盲孔内的药液交换,形成离子交互。

42、2、本发明提供的电镀搅拌装置,可包括第一匀流板和第二匀流板两块匀流板,第一匀流板和第二匀流板在电镀槽内旋转且二者存在转速差,这样的结构设计能够更为有效的消除电镀液表面产生的波动,避免晶圆片的待镀表面产生气泡。

- 还没有人留言评论。精彩留言会获得点赞!