一种电子电路用高端铜箔表面粗糙化处理方法与流程

1.本发明属高端铜箔生产技术领域,特别是涉及一种电子电路用高端铜箔表面粗糙化处理方法。

背景技术:

2.随着在通信、云计算、云存储技术发展,以及更高的以太网、云服务器的发展,pcb将进一步向高速/高频方向发展,pcb信号传输性能也会在一定程度上制约高速传输技术的发展。4g时代,pcb单通道信号传输速率已由10gbps提升至25gbps,预计5g时代会进一步提升至50gbps以上。信号高速/高频化是信号传输越来越集中于导线“表层”(称为趋肤效应),当频率达1ghz时,其信号在导线表面的传输厚度仅为2.1微米,如果导体表面粗糙度为3-5微米,信号传输仅在粗糙度的厚度范围内进行;当信号传输频率提高到10ghz时,其信号在导体表面的传输厚度为0.7微米,信号传输更是在粗糙度范围内进行。信号在粗糙度范围传输,传输信号的驻波、反射将越来越严重,并导致信号传输路径变长,损耗增加。

3.由于趋肤效应的存在,高速pcb如果继续使用常规(std)铜箔,其结果是:随信号传输频率增加,趋肤效应导致的信号“失真”愈发严重。因此,当前的高速材料上低粗糙度铜箔的应用越来越广泛,像mid loss材料和low loss材料都采用反转铜箔(rtf)作为标配铜箔;very low loss材料虽然也是标配rtf铜箔,但pcb设计已多是采用超低轮廓铜箔(hvlp);对于ultra low loss材料,hvlp铜箔已成为标配。通过扫描电镜和金相显微镜可看出std、rtf和hvlp铜箔的表面形貌。std铜箔毛面粗糙度(rz)约为5微米,光面粗糙度约为3微米;rtf铜箔毛面、光面粗糙度约3微米;hvlp铜箔光面、毛面粗糙度均在2微米以内。随着技术的发展,铜箔的表面粗糙度仍在持续下降。

4.目前行业内在生产上述高端铜箔时会遇到难以在电解生箔光面或者毛面进行非常细微(铜芽尺寸≤0.5微米)且均匀的粗糙化处理。现有技术中,传统标准铜箔(std)和高温高延铜箔(hte)的粗糙化分为两部分:粗化和固化,二者都是酸式体系。粗化为低铜高酸,cu

2+

浓度一般在5~15g/l,h2so4浓度一般在130~150g/l,温度25~30℃,目的在于初步形成铜瘤,此时由晶粒堆积而成的铜瘤疏松且不致密;固化为高铜低酸,cu

2+

浓度一般在40~80g/l,h2so4浓度一般在100~120g/l,温度45~55℃,目的在于填充上一步疏松且不致密的铜瘤,使铜瘤变得更加的饱满;这种方式致使最终形成的铜芽尺寸都很大。所述表面处理工艺所得到的铜芽尺寸都在0.8微米以上,最大可达2微米,明显无法达到高端铜箔的技术要求。因此,需要研发一种稳定、可靠、高质量、高效率的表面处理工艺进行产品升级并填补市场空白。

技术实现要素:

5.本发明所要解决的技术问题是提供一种电子电路用高端铜箔表面粗糙化处理方法,使经过表面处理的高端铜箔表面铜芽尺寸在0.8微米以下。

6.本发明解决其技术问题所采用的技术方案是:提供一种电子电路用高端铜箔表面

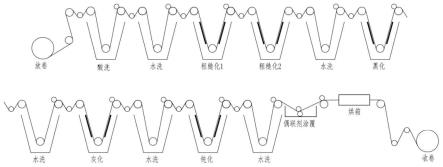

粗糙化处理方法,包括如下步骤:对铜箔生箔依次进行酸洗、粗糙化、黑化、灰化、钝化、偶联剂涂覆,所述各步骤间穿插有水洗步骤,最后烘干并收卷。所述粗糙化步骤采用含有焦磷酸铜的碱式镀液,所述碱式镀液包括浓度范围为10~30g/l的cu2p2o7·

4h2o;浓度范围为150~350g/l的k4p2o7及添加剂,所述碱式镀液的ph范围为8.5

±

0.5;所述粗糙化步骤的工艺参数控制如下,温度范围为30~50℃;供液流量范围为5~15m3/h;电流密度范围为0.5~1.5a/dm2。

7.进一步地,所述碱式镀液中的添加剂为氨或铵盐类化合物,以氨水(25%)计,加入量为1~3ml/l。

8.进一步地,所述黑化步骤为黑化镀镍;所述灰化步骤为灰化镀锌;所述钝化步骤为钝化镀铬。

9.进一步地,所述酸洗、粗糙化、黑化、灰化、钝化、偶联剂涂覆、烘干及水洗步骤分别在间隔设置的酸洗槽、水洗槽一、粗糙化槽一、粗糙化槽二、水洗槽二、黑化槽、水洗槽三、灰化槽、水洗槽四、钝化槽、水洗槽五、偶联剂涂覆槽、烘箱内进行。

10.进一步地,铜箔生箔通过卷绕系统转运并依次进行酸洗、粗糙化、黑化、灰化、钝化、偶联剂涂覆、烘干步骤,所述卷绕系统包括放卷辊、过渡辊、导电辊、液下辊、张力辊、挤辊、压辊和收卷辊,其中所述张力辊的张力设置范围为10~80kg,张力锥度范围为5~15%。

11.有益效果

12.本发明提供一种碱式镀液对铜箔生箔进行碱式粗糙化处理,在本就极薄的高端铜箔表面生成粗糙度更低的晶粒,所述晶粒的尺寸在0.02~0.1微米之间,在生箔基础上进行沉积后,成品箔的表面粗糙度约增加0.2~0.3微米,在保证抗剥离强度的前提下保证最终产品的表面粗糙度满足高端铜箔的要求。而常规的酸式镀液处理后,所述晶粒的尺寸最小也在0.2微米,累计表面粗糙度则增加0.8微米以上。

13.传统std和hte铜箔的表面粗糙化处理通常为三粗三固形式,需要经过三次粗糙化处理和三次固化处理共六个槽体,其间还包括若干水洗槽。本发明通过两个粗糙化槽即可达到生成足够晶粒的效果,减少槽体数量可大幅降低生产成本,包括节省泵组的电力成本及水处理等成本。

14.本发明提供的碱式粗糙化处理方法,能够同时满足rtf的光面处理要求、hvlp的毛面处理要求和载体铜箔超薄铜层的电镀加厚要求,可同线生产不同规格的高端铜箔,保证生产效率,且适用范围更广。

附图说明

15.图1为一种电子电路用高端铜箔表面粗糙化处理方法流程图。

16.图2为实施例1的电镜图。

17.图3为实施例2的电镜图。

18.图4为实施例3的电镜图。

具体实施方式

19.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人

员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

20.本发明提供了一种电子电路用高端铜箔表面粗糙化处理方法,具体包括以下步骤:

21.步骤一、放卷

22.将整卷电解铜箔生箔置于表面处理机的卷绕系统的放卷端,并通过引带将生箔平整地卷绕于设备的各个辊系上,其中生箔的待处理面向下。放卷辊后设有张力辊,可通过调节张力锥度,使整个卷绕过程达到张力恒定并且可调。所述铜箔生箔通过所述卷绕系统转运并依次进行后续的酸洗、粗糙化、黑化、灰化、钝化、偶联剂涂覆、烘干步骤。

23.步骤二、表面处理

24.生箔在放卷辊与收卷辊间持续转运,转运第一波先通过酸洗预处理,将电解生箔待处理面的氧化层和脏污祛除。随后进行粗糙化处理,在电解生箔的待处理面结晶生长出铜芽,提升铜箔的抗剥离性能。再进行黑化镀镍-灰化镀锌-钝化镀铬处理,增强铜箔的耐化学性能,最终经由偶联剂涂覆和烘箱烘干后卷绕于收卷辊上。酸洗、粗糙化、黑化、灰化、钝化和硅烷涂覆各功能区中间穿插水洗,旨在清洗掉前一处理段残留的溶液及脏污。所述偶联剂涂覆中采用的是硅烷涂覆。

25.步骤三、收卷

26.处理完成的铜箔成品箔自动卷绕在设于烘箱尾端的收卷辊上,根据生产情况进行收卷。

27.其中,步骤二中的酸洗、水洗、黑化、灰化、钝化、硅烷涂覆和烘箱烘干等工艺条件与目前行业内普遍的标准铜箔(std)和高温高延铜箔(hte)的制备方法完全相同。步骤二中的粗糙化处理方法则与目前行业内普遍的标准铜箔(std)和高温高延铜箔(hte)的处理方法不同,所述步骤二中的粗糙化处理采用焦磷酸铜的碱式镀液体系。所述碱式镀液包括浓度范围为10~30g/l的cu2p2o7·

4h2o;浓度范围为150~350g/l的k4p2o7及添加剂,所述碱式镀液通过h4p2o7和koh将ph范围调节为8.5

±

0.5;所述粗糙化步骤的工艺参数控制如下,温度范围为30~50℃;供液流量范围为5~15m3/h;电流密度范围为0.5~1.5a/dm2。

28.进一步地,步骤一中所述卷绕系统包括放卷辊、过渡辊、导电辊、液下辊、张力辊、挤辊、压辊和收卷辊等辊系,根据槽体的布置形式及实际情况,各辊的布置形式及数量可以不同。

29.进一步地,步骤一中所述卷绕系统还包括张力控制系统,通过设置控制面板的张力数值及张力锥度调控中间伺服电机的转速,实现卷绕系统中各辊系间的张力恒定、稳定、统一,张力设置范围为10~80kg,张力锥度范围为5~15%。

30.进一步地,其中添加剂为氨或铵盐类化合物,以氨水(25%)计,加入量为1~3ml/l。

31.实施例1

32.将整卷rtf电解生箔(光面粗糙度≤1.2微米)置于放卷端处,并且通过引带牵引卷绕于表面处理设备的各个辊系上,依次经过酸洗槽、水洗槽一、粗糙化槽一、粗糙化槽二、水洗槽二、黑化槽、水洗槽三、灰化槽、水洗槽四、钝化槽、水洗槽五、偶联剂涂覆槽、烘箱,对生箔光面进行处理。除粗糙化以外,所述步骤的工艺参数如下:酸洗:h2so4浓度为140g/l的纯

水溶液;黑化:co

2+

浓度为1g/l,ni

2+

浓度为0.5g/l,k4p2o7浓度为50g/l,ph为10,温度为40℃;灰化:zn

2+

浓度为2g/l,ni

2+

浓度为1g/l,k4p2o7浓度为110g/l,ph为10.2,温度为40℃;钝化:cr

6+

浓度为1g/l,ph为12,温度为30℃;偶联剂:硅浓度为2500ppm;烘箱:内部环境温度180℃。中间张力设定值为50kg,张力锥度为10%。

33.粗糙化步骤中,所述碱式镀液中cu2p2o7·

4h2o的浓度为19g/l,k4p2o7的浓度为250g/l,添加剂nh3·

h2o的含量范围为2ml/l。工艺调整后ph为8.7,温度为40℃,供液流量为10m3/h,电流密度的范围为0.5a/dm2。

34.实施例2

35.将整卷hvlp电解生箔(毛面粗糙度≤1.0微米)置于放卷端处,并且通过引带牵引卷绕于表面处理设备的各个辊系上,对生箔毛面进行处理。依次经过酸洗槽、水洗槽一、粗糙化槽一、粗糙化槽二、水洗槽二、黑化槽、水洗槽三、灰化槽、水洗槽四、钝化槽、水洗槽五、偶联剂涂覆槽、烘箱,对生箔光面进行处理。除粗糙化以外,所述步骤的工艺参数如下:酸洗:h2so4浓度为140g/l的纯水溶液;黑化:co

2+

浓度为1g/l,ni

2+

浓度为0.5g/l,k4p2o7浓度为50g/l,ph为10,温度为40℃;灰化:zn

2+

浓度为2g/l,ni

2+

浓度为1g/l,k4p2o7浓度为110g/l,ph为10.2,温度为40℃;钝化:cr

6+

浓度为1g/l,ph为12,温度为30℃;偶联剂:硅浓度为2500ppm;烘箱:内部环境温度180℃。中间张力设定值为50kg,张力锥度为10%。

36.粗糙化步骤中,所述碱式镀液中cu2p2o7·

4h2o的浓度为19g/l,k4p2o7的浓度为250g/l,添加剂nh3·

h2o的含量范围为2ml/l。工艺调整后ph为8.7,温度为40℃,供液流量为10m3/h,电流密度的范围为1a/dm2。

37.实施例3

38.将整卷rtf电解生箔(光面粗糙度≤1.2微米)置于放卷端处,并且通过引带牵引卷绕于表面处理设备的各个辊系上,对生箔光面进行处理。依次经过酸洗槽、水洗槽一、粗糙化槽一、粗糙化槽二、水洗槽二、黑化槽、水洗槽三、灰化槽、水洗槽四、钝化槽、水洗槽五、偶联剂涂覆槽、烘箱,对生箔光面进行处理。除粗糙化以外,所述步骤的工艺参数如下:酸洗:h2so4浓度为140g/l的纯水溶液;黑化:co

2+

浓度为1g/l,ni

2+

浓度为0.5g/l,k4p2o7浓度为50g/l,ph为10,温度为40℃;灰化:zn

2+

浓度为2g/l,ni

2+

浓度为1g/l,k4p2o7浓度为110g/l,ph为10.2,温度为40℃;钝化:cr

6+

浓度为1g/l,ph为12,温度为30℃;偶联剂:硅浓度为2500ppm;烘箱:内部环境温度180℃。中间张力设定值为50kg,张力锥度为10%。

39.粗糙化步骤中,所述碱式镀液中cu2p2o7·

4h2o的浓度为19g/l,k4p2o7的浓度为250g/l,添加剂nh3·

h2o的含量范围为2ml/l。工艺调整后ph为8.7,温度为40℃,供液流量为10m3/h,电流密度的范围为1.5a/dm2。

40.对上述实施例的成品箔进行常规表面粗糙度、抗拉强度、延伸率及抗剥离强度检测,结果见下表。

41.42.注:各高端铜箔的基础参数要求如下:

43.rtf:粗糙度≤2.5微米,常温抗拉强度≥29kg/mm2,常温延伸率≥15%,高温抗拉强度≥17kg/mm2,高温延伸率≥8%,抗剥离强度≥0.71kg/cm。

44.hvlp:粗糙度≤2.5微米,常温抗拉强度≥29.4kg/mm2,常温延伸率7~25%,高温抗拉强度≥16.7kg/mm2,高温延伸率5~20%,抗剥离强度≥0.4kg/cm。

45.结论:根据实验数据及扫描电镜形貌可见,在碱式粗糙化体系下,电流密度范围在0.5~1.5a/dm2时,各项物性数据均能满足rtf或hvlp的要求。对比生箔和成品箔的前后粗糙度rz可以发现,相对于传统的表面处理方式,本方法成功将生长的晶粒微小化、均匀化、致密化,实施例的rz在0.2~0.3之间,有效地控制在合理的要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1