一种高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片的制备方法

1.本发明属于催化剂制备技术领域,具体涉及一种高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片的制备方法,该催化剂在全ph范围内对析氢反应展现出较高的催化活性。

背景技术:

2.形态和成分控制已成为先进高效钯/铂/铑基纳米催化剂的关键参数,而钌基纳米晶作为六方密堆积纳米晶体纳米结构拥有固有各向异性而使其在控制其形态结构方面仍面临着巨大挑战。一系列具有优异活性的钌基电催化剂包括一维钌基纳米线、二维钌基纳米片和三维钌基海胆状纳米结构,但其原子利用率仍不高。为了进一步提高钌原子的利用率,合成由钌纳米颗粒和碳基底组成的复合材料是一种有效的策略。最近研究发现在氮掺杂碳杂化物上合成高度分散的钌纳米颗粒催化剂对各种催化反应都表现出优异的催化活性。但是由于快速的热力学速率,几乎所有的钌纳米粒子在碳基底上都没有显示出特定的几何结构。因此,将三维结构钌纳米晶与多孔碳材料复合仍是一项技术难题。

3.作为铂族元素的一员,钌基纳米材料是一种有前途的析氢反应催化剂,而关于特殊结构钌纳米晶的的报道却很少。最近研究发现通过zif-8调节ru(iii)离子合成n掺杂纳米多孔碳上的超细钌纳米团簇,可以提高催化剂的析氢反应性能。另外,也有报道发现将镍钌合金纳米粒子与n-掺杂碳基体复合可以提高催化剂的电化学活性面积,进一步提高其催化活性。类似的钌基纳米晶复合多孔碳纳米材料由于高利用率和特定ru-c键而被广泛研究,然而,详细探索含有高指数晶面的独特形貌结构的钌基催化剂在宽ph范围的析氢反应中的应用还很少。因此,高效高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片的制备对于推动电解水制氢技术的发展具有重要意义。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种通过预沉降法和高温退火法合成一种高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂。

5.解决上述技术问题所采用的技术方案是:将氯化钌和聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后静置12小时,收集沉降固体后经冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。经多次离心洗涤、真空干燥后,得到高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂。

6.上述制备方法中,所述氯化钌的浓度为0.03~0.1mol/l,所选氯化钌浓度优选为0.05mol/l。

7.上述制备方法中,所述聚烯丙基胺盐酸盐的浓度为0.3~1mol/l,所选聚烯丙基胺盐酸盐的浓度优选为0.5mol/l。

8.上述制备方法中,所述盐酸浓度为11.6~12mol/l,体积为2.5~5ml所选盐酸的浓度优选为11.6mol/l。

9.上述制备方法中优选静置12小时后倾倒出上清液。

10.上述制备方法中优选通过冷冻干燥操作得到黄色前驱体。

11.上述制备方法中,所述前驱体第一步在氮气氛围中350-600℃的条件下高温退火5~8小时。所选在氮气氛围中优选500℃的条件下进行第一步煅烧6小时。

12.上述制备方法中,所述前驱体第二步在氮气氛围中600-1000℃的条件下高温退火5~8小时。所选在氮气氛围中优选800℃的条件下进行第一步煅烧6小时。

13.(1)本发明的有益效果如下:

14.1、与其他化学法比较,本发明反应了采用简单的沉降法和高温退火法。其次,本发明使用的金属用量低,大大降低了生产成本。经过高温碳化后,三维多枝钌纳米晶暴露出更多的活性位点。

15.2、本发明通过聚烯丙基胺盐酸盐和氯化钌前体之间的强配位作用在冷冻干燥后获得了ru

iii-聚烯丙基胺盐酸盐凝胶。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行退火处理,使其碳化,提高催化剂结晶性和导电性。

16.3、本发明通过预沉降-煅烧法成功合成了具有高指数晶面的钌多枝纳米晶复合多孔氮掺杂碳纳米片。丰富的晶体台阶原子和边缘原子以及粗糙的表面提供了更多活性原子,极大地促进了析氢反应过程中的动力学。且高指数晶面的钌多枝纳米晶复合多孔氮掺杂碳纳米片中钌原子与碳基底的氮原子稳定结合,使其均匀稳定的锚定在多孔碳纳米片表面与内部,提高了催化剂的稳定性。

附图说明

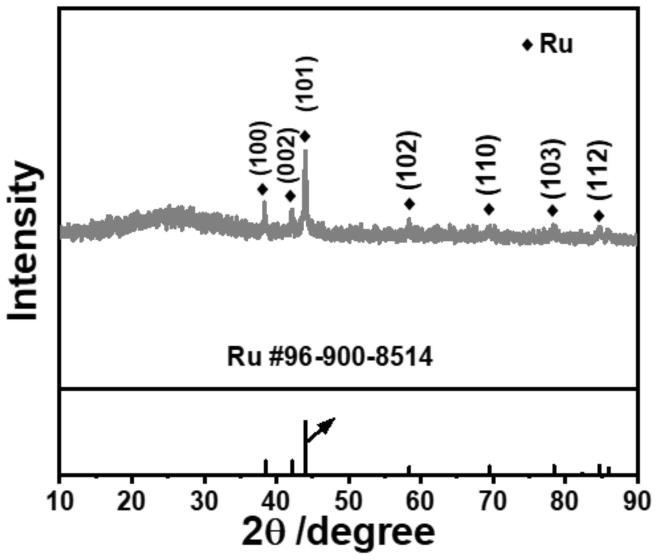

17.图1是实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片的x射线衍射(xrd)图。

18.图2是实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片的透射电子显微镜(tem)图。

19.图3是实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片的高分辨透射电子显微镜(tem)图。

20.图4是实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片和商业化pt/c(pt/c-mk)在0.1m氢氧化钾溶液中析氢反应的极化曲线图。

21.图5是实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片和商业化pt/c(pt/c-mk)在0.1m氢氧化钾溶液中析氢反应在0.2v的过电位下的电流密度。

22.图6是实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片和商业化pt/c(pt/c-mk)在0.1m氢氧化钾溶液中析氢反应的计时电流曲线图。

23.图7是实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片和商业化pt/c(pt/c-mk)在0.1m高氯酸溶液中析氢反应的极化曲线图。

24.图8是实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片和商业化pt/c(pt/c-mk)在0.1m磷酸缓冲盐溶液中的析氢反应的极化曲线图。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.针对现有技术存在的问题,本发明提供了一种高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法及其在全ph范围高效节能析氢反应中的应用,下面结合附图对本发明作详细的描述。

27.如图1所示,本发明实施例提供的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

28.将氯化钌和聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置反应,倒出上清液后冷冻干燥得到黄色前驱体。将得到的前体进行高温退火处理。反应完后多次离心洗涤、真空干燥,得到高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂.

29.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂在氢氧化钾、高氯酸及磷酸缓冲盐溶液中的电催化应用的方法。

30.下面结合具体实施例对本发明的技术方案作进一步的描述。

31.实施例1:

32.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

33.将1ml 0.03m氯化钌和1ml 0.05m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

34.实施例2:

35.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

36.将1ml 0.1m氯化钌和1ml 0.05m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

37.实施例3:

38.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

39.将1ml 0.05m氯化钌和1ml 0.3m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

40.实施例4:

41.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

42.将1ml 0.05m氯化钌和1ml 1m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

43.实施例5:

44.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

45.将1ml 0.05m氯化钌和1ml 0.5m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中350℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

46.实施例6:

47.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

48.将1ml 0.05m氯化钌和1ml 0.5m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中600℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

49.实施例7:

50.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

51.将1ml 0.05m氯化钌和1ml 0.5m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在600℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

52.实施例8:

53.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

54.将1ml 0.05m氯化钌和1ml 0.5m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在1000℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵

中研磨成粉末以进一步使用。

55.实施例9:

56.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

57.将1ml 0.05m氯化钌和1ml 0.5m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧5小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

58.实施例10:

59.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

60.将1ml 0.05m氯化钌和1ml 0.5m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧8小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行6小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

61.实施例11:

62.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

63.将1ml 0.05m氯化钌和1ml 0.5m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行5小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

64.实施例12:

65.本发明实施例的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片催化剂的制备方法包括以下步骤:

66.将1ml 0.05m氯化钌和1ml 0.5m聚烯丙基胺盐酸盐混合均匀,调节混合液的ph后进行静置12小时,倒出上清液后冷冻干燥得到黄色前驱体。接着采用高温退火法将固体粉末在氮气气氛中500℃的条件下煅烧6小时,随后得到的黑色产物经过洗涤后在800℃的条件下进一步的进行8小时退火处理,使其碳化。却至室温后,将所得产物收集并在玛瑙研钵中研磨成粉末以进一步使用。

67.为了证明高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片的独特结构对电催化的影响,因此。发明人对实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片在较宽的ph范围内测量了析氢性能,结果见图4~7。由图4可见,实施例1制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片和商业化pt/c(pt/c-mk)作为参考在氮气饱和的碱性介质中进行了测试。高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片的过电位仅为81.3mv,可实现10ma cm-2

的电流密度,远低于pt/c-mk(149.7mv)。此外,由图5可见,高指数

晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片在0.2v的过电位下达到56.5ma cm-2

的大电流,是pt/c-mk(15.9ma cm-2

)的3.6倍,表明高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片具有优异的析氢反应活性。在碱性条件下进行12小时的计时电流测试,高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片具有卓越的稳定性(见图6)。另外,高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片在高氯酸和磷酸缓冲盐溶液中也表现出优异的析氢反应活性和稳定性(见图7和图8)。

68.由此可见,与pt/c-mk相比,由于本发明制备的高指数晶面钌多枝纳米晶复合多孔氮掺杂碳纳米片具有稳定的结构、丰富的活性位点,促进了全ph范围内的析氢反应性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1