铅电解铜棒清理的装置的制作方法

1.本发明涉及铅电解冶炼技术领域,尤其涉及铅电解铜棒清理的装置。

背景技术:

2.铅电解生产中始极片通过切片、整平、装铜棒、卷边、压纹、点焊、矫正等工序制造成阴极片。通过一个电解周期后,阴极片经洗涤、抽铜棒后进入下一道工序,而铜棒经清理后、循环再利用。

3.铜棒为矩形长杆结构,铜棒经电解工序后,表面会黏带明胶、硅氟酸、铅等多种物质的混合污垢,必须经清理后,方可循环再用。

4.目前,在行业内铜棒清理方式多为酸浸后通过人工用纱布进行打磨清理,人工逐一清理劳动强度大,清理效率低,影响正常的生产进度,而且无法和阴极制作机组、析出铅洗涤抽棒机组等自动化机组进行匹配。

5.也有部分清洗设备可应用于铜棒的自动清洗,如专利公开号cn212576935u公开的一种电解铜棒的新型清洗装置,在铜棒向前运动的过程中,通过上清洗齿轮、下清洗齿轮旋转将铜棒清洗干净,可同时清洗多根铜棒,但其仅为单一的清洗设备,铜棒的装入、卸出仍需要人工操作,不能与现有的铅电解生产线相匹配,无法实现全自动化的清理流程。

技术实现要素:

6.本发明为了解决传统铜棒人工清理劳动强度大,无法与自动化机组相匹配的问题,提供铅电解铜棒清理的装置,实现铜棒清理自动化,并和析出铅洗涤抽棒机组、阴极制造机组的相匹配,实现自动化机组的连续运行,达到提高产能的目的。

7.为实现上述目的,本发明所采用的技术方案是:铅电解铜棒清理的装置,包括依次连通的前链条输送工位、清洗工位、后链条输送工位、铜棒分离工位和抛光工位以及喷油工位,铜棒依次通过上述的工位完成清理的全部流程;所述前链条输送工位包括前链条输送机和设置在前链条输送机前端的前接驳装置,前链条输送机用于输送铜棒,前接驳装置用于前道工序与前链条输送机的衔接;所述清洗工位包括清洗框架、超声波酸洗槽、水洗槽、铜棒搬运装置和推行油缸,所述清洗框架两端分别延伸至前链条输送工位和后链条输送工位上方,清洗框架内并排布设所述超声波酸洗槽和水洗槽,分别用于铜棒的酸洗和水洗;所述清洗框架上并排滑接有三个铜棒搬运装置,三个所述铜棒搬运装置连接为一体,即三者一同移动,清洗框架一端设置所述推行油缸,推行油缸连接铜棒搬运装置以驱动三个铜棒搬运装置往复于前链条输送工位、超声波酸洗槽、水洗槽和后链条输送工位之间;所述后链条输送工位包括后链条输送机和设置在后链条输送机上方、连通有风机的出风筒,后链条输送机用于铜棒的移动,出风筒用于铜棒的风干;所述铜棒分离工位包括大倾角皮带机、设置在大倾角皮带机下端前侧的接驳架和

设置在大倾角皮带机上端后侧的转位机构;所述抛光工位为抛光机组;所述喷油工位包括铜棒输送机构以及设置在铜棒输送机构前后两端的连通油管的喷油嘴和后接驳装置,喷油嘴向铜棒表面喷涂油液,后接驳装置用于铜棒输送机构与后道工序的衔接。

8.进一步地,所述清洗框架前端下方布设所述前链条输送机,所述前接驳装置衔接析出铅洗涤抽棒机组;前接驳装置包括固定座、前接驳气缸和“v”形接驳板槽,所述固定座和前接驳气缸分别竖向布设在前链条输送机宽度方向的两侧,固定座和前接驳气缸之间铰接所述接驳板槽,接驳板槽用于承载铜棒,接驳板槽横跨在前链条输送机上方;所述接驳板槽为两瓣式结构,接驳板槽包括转动连接的两个板槽,其中一个板槽上设置有小气缸以驱动另一个板槽转动,便于将接驳板槽内的铜棒转移出。

9.进一步地,所述前链条输送机、超声波酸洗槽、水洗槽和后链条输送机前端依次布设在清洗框架下方,便于铜棒搬运装置往复在上述四个部件之间;所述超声波酸洗槽和水洗槽均包括槽体和设置在槽体内两侧的撑杆,撑杆距离槽体边缘一定间隔,铜棒搁置在两个撑杆之间、由撑杆进行支撑铜棒,超声波酸洗槽上还设置有超声波发生器。

10.进一步地,所述铜棒搬运装置滑接在清洗框架上方,清洗框架上方两侧设置有轨道,铜棒搬运装置包括上框架、下框架和转接在下框架两侧的夹取板框;所述上框架两侧设置有轨道轮以匹配所述轨道,实现铜棒搬运装置的便捷滑动,三个铜棒搬运装置的上框架连接为一体,实现铜棒搬运装置之间的联动;所述上框架和所述下框架上下布设,上框架和下框架之间设置有升降油缸以连接,升降油缸便于带动下框架上下移动,下框架两侧分别设置有翻转油缸以驱动夹取板框转动,夹取板框下端呈“l”形弯折以构成承载段,承载段将铜棒端部勾住,便于支撑铜棒。

11.进一步地,所述推行油缸沿清洗框架长度方向排布,推行油缸的活塞杆连接一个铜棒搬运装置的上框架。

12.进一步地,所述清洗框架后端下方布设所述后链条输送机,后链条输送机上方间隔布设两个所述出风筒,出风筒沿后链条输送机宽度方向排布,出风筒风口向下朝向后链条输送机。

13.进一步地,所述大倾角皮带机的输送皮带上间隔设置有若干隔条以分隔铜棒,保证铜棒一一单根输送,避免聚集;大倾角皮带机通过接驳架向前与后链条输送机衔接,接驳架间隔排布在大倾角皮带机两侧,接驳架为单杠结构,接驳架倾斜向下朝向大倾角皮带机,便于铜棒滑向大倾角皮带机;所述大倾角皮带机通过转位机构向后与抛光机组衔接,所述转位机构包括沿大倾角皮带机宽度方向排布的“√”形转位板和设置在转位板一端的转位油缸,转位油缸和转位板前后布设在一条直线上,便于将铜棒推出转位板,转位板末端还设置有导向座,便于导正铜棒移动轨迹。

14.进一步地,所述抛光机组包括机座、间隔设置在机座上的三组驱动机构以及设置在相邻两组驱动机构之间的打磨机构,驱动机构用于带动铜棒移动,移动时打磨机构对其进行全方位的打磨;每组所述驱动机构包括倒“凵”字形安装板以及转动设置在安装板内固定轮组和

可调轮组,所述固定轮组和可调轮组上下间隔布设以容纳铜棒穿过,三组驱动机构的固定轮组之间带传动;沿铜棒移动方向、前两组驱动机构的安装板内设置有连通水管的水喷头、后一组驱动机构的安装板内设置有连通热风机的烘干风嘴,可对铜棒进行加湿,保证打磨效果,最后再对铜棒进行热风吹干;所述打磨机构为两组,每组打磨机构包括两个打磨对辊以及驱动打磨对辊旋转的打磨电机,一组打磨机构的两个打磨对辊夹持铜棒上下平面,另一组打磨机构的两个打磨对辊夹持铜棒左右平面,实现对铜棒的全面打磨,保证铜棒表面的光洁度。

15.进一步地,所述铜棒输送机包括机槽和间隔设置在机槽内的多个承载轮,机槽上方布设多个所述喷油嘴,用于喷涂油液,多个所述承载轮之间带传动,承载轮旋转带动铜棒移动;所述后接驳装置衔接阴极制作机组,后接驳装置包括转接在机槽侧壁的转杆、设置在转杆上的两个转爪和用于驱动转杆旋转的后接驳油缸,所述转爪弯折呈“v”形横跨机槽、置于承载轮下方,后接驳油缸伸出时,转爪旋至机槽内、以备承载铜棒,后接驳油缸缩回时,转爪旋至机槽外,将承载的铜棒也带出机槽外。

16.通过上述技术方案,本发明的有益效果是:本发明对传统铅电解过程中的人工铜棒清洗过程进行自动化提升,在有效保持铜棒不受摩擦伤害及清理效果的情况下,包括前链条输送工位、清洗工位、后链条输送工位、铜棒分离工位和抛光工位以及喷油工位,通过上述的工位可对若干铜棒进行酸洗、水洗、风干、分隔、加湿、打磨抛光、烘干以及喷油操作,实现铜棒自动清理,减少人工,降低劳动强度,也保证铜棒的清理效果,以备再次循环使用。同时上述的工位构成连续的自动化清洗线,能和前后工序的自动化机组进行衔接,简化装置,节约成本,可批量清理铜棒,也能提高铜棒的清理效率。

附图说明

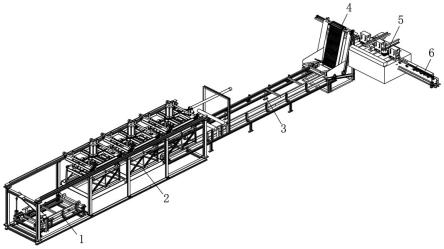

17.图1是本发明铅电解铜棒清理的装置的整体结构示意图。

18.图2是本发明铅电解铜棒清理的装置的前链条输送工位示意图。

19.图3是本发明铅电解铜棒清理的装置的前接驳装置示意图。

20.图4是本发明铅电解铜棒清理的装置的清洗工位示意图。

21.图5是本发明铅电解铜棒清理的装置的铜棒搬运装置示意图。

22.图6是本发明铅电解铜棒清理的装置的铜棒搬运装置拆分示意图。

23.图7是本发明铅电解铜棒清理的装置的后链条输送工位示意图。

24.图8是本发明铅电解铜棒清理的装置的铜棒分离工位示意图。

25.图9是本发明铅电解铜棒清理的装置的抛光工位和喷油工位示意图。

26.图10是本发明铅电解铜棒清理的装置的抛光机组剖视图。

27.图11是本发明铅电解铜棒清理的装置的喷油工位示意图。

28.附图中标号为:1前链条输送工位,2清洗工位,3后链条输送工位,4铜棒分离工位,5抛光工位,6喷油工位,7前链条输送机,8前接驳装置,81固定座,82前接驳气缸,83接驳板槽,831固定板槽,832转动板槽,9小气缸,10清洗框架,11超声波酸洗槽,12水洗槽,13铜棒

搬运装置,131铜棒搬运装置一,132铜棒搬运装置二,133铜棒搬运装置三,14推行油缸,15槽体,16撑杆,17轨道,18上框架,19下框架,20夹取板框,21轨道轮,22升降油缸,23翻转油缸,24后链条输送机,25出风筒,26大倾角皮带机,27接驳架,28转位机构,281转位板,282转位油缸,29导向座,30机座,31驱动机构,311安装板,312固定轮组,313可调轮组,32打磨机构,321打磨对辊,322打磨电机,33水喷头,34烘干风嘴,35铜棒输送机构,351机槽,352承载轮,36喷油嘴,37后接驳装置,38转杆,39转爪,40后接驳油缸,41铜棒,42隔条,43承载段。

具体实施方式

29.下面结合附图对本发明的具体实施方式做详细描述:如图1~图11所示,铅电解铜棒清理的装置,包括依次连通的前链条输送工位1、清洗工位2、后链条输送工位3、铜棒分离工位4和抛光工位5以及喷油工位6。上述多个工位构成铜棒41的自动化清洗线,自动化清洗线衔接在阴极制作机组和析出铅洗涤抽棒机组之间,抽出后的铜棒41依次经过上述多个工位、完成清理后可再次循环利用。

30.如图2所示,前链条输送工位1包括前链条输送机7和设置在前链条输送机7前端的前接驳装置8。前链条输送机7为常规的链条输送机结构,以链条作为牵引和承载体向清洗工位2输送铜棒41。

31.前链条输送机7通过前接驳装置8来衔接析出铅洗涤抽棒机组,即析出铅洗涤抽棒机组将抽出后的铜棒41通过前接驳装置8转移至前链条输送机7上。如图3所示,前接驳装置8包括固定座81、前接驳气缸82和“v”形接驳板槽83,固定座81和前接驳气缸82分别竖向布设在前链条输送机7宽度方向的两侧,固定座81和前接驳气缸82之间铰接接驳板槽83,即接驳板槽83一端铰接在固定座81上,此端的接驳板槽83封闭防止铜棒41由于倾斜而滑落;接驳板槽83另一端铰接在前接驳气缸82的活塞杆上。

32.安装后的接驳板槽83横跨在前链条输送机7上方,通过前接驳气缸82的伸缩可带动接驳板槽83进行倾斜翻转,其向上倾斜翻转后可承接析出铅洗涤抽棒机组抽出的铜棒41,向下倾斜翻转至水平状态时可带动铜棒41靠近前链条输送机7。

33.为了便于接驳板槽83内的铜棒41转移至前链条输送机7上,接驳板槽83为两瓣式结构,接驳板槽83包括对称转动连接的两个板槽,其中一个板槽上设置有小气缸9以驱动另一个板槽转动。具体的,两个板槽分别为固定板槽831和转动板槽832,固定板槽831和转动板槽832连接组合呈“v”形,在固定板槽831上铰接有小气缸9,小气缸9的活塞杆与转动板槽832铰接安装。接驳板槽83在水平状态下,通过小气缸9的伸缩可带动转动板槽832进行翻转,进而带动接驳板槽83内的铜棒41移出至前链条输送机7上被向后输送。

34.如图4所示,清洗工位2包括清洗框架10、超声波酸洗槽11、水洗槽12、铜棒搬运装置13和推行油缸14。清洗框架10为钢结构框架,清洗框架10两端分别延伸至前链条输送工位1和后链条输送工位3上方,以便于更好的与前、后两道工序相配合。具体的,清洗框架10前端下方布设前链条输送机7,即前链条输送工位1集成在清洗框架10前端内。

35.在清洗框架10内并排布设超声波酸洗槽11和水洗槽12,超声波酸洗槽11和水洗槽12之间存在间隔,其中超声波酸洗槽11盛装的酸浓度为30%-40%的硫酸,并每周更换一次,水洗槽12盛装水洗液。超声波酸洗槽11和水洗槽12均包括槽体15和设置在槽体15内两侧的撑杆16,撑杆16用于支撑铜棒41,铜棒41搁置在两个撑杆16之间,超声波酸洗槽11上还设置

有超声波发生器,可对污垢进行超声波处理,保证清理效果。

36.在清洗框架10上并排滑接有三个铜棒搬运装置13,三个铜棒搬运装置13连接为一体,即三个铜棒搬运装置一131同在清洗框架10上方滑动,也就是铜棒搬运装置13滑接在清洗框架10上方。

37.为了便于铜棒搬运装置13的滑动,在清洗框架10上方两侧设置有轨道17。如图5~图6所示,铜棒搬运装置13包括上框架18、下框架19和转接在下框架19两侧的夹取板框20,上框架18两侧设置有轨道轮21以匹配轨道17,进而上框架18可带动整个铜棒搬运装置13沿清洗框架10左右移动,三个铜棒搬运装置13通过上框架18连接为一体。

38.上框架18和下框架19上下间隔布设,上框架18和下框架19之间设置有升降油缸22以连接。升降油缸22安装在上框架18上,升降油缸22的活塞杆向下延伸连接下框架19,进而在升降油缸22的作用下,可带动下框架19相对于上框架18上下移动。

39.两侧的夹取板框20翻转配合用于夹取和释放铜棒41,为了实现夹取板框20的翻转驱动,下框架19两侧分别设置有翻转油缸23,用于驱动夹取板框20转动。翻转油缸23对称铰接安装在下框架19两侧,翻转油缸23的活塞杆与夹取板框20铰接,翻转油缸23的伸缩可带动两侧的夹取板框20向外展开释放铜棒41或向内合拢来夹取铜棒41。

40.升降油缸22先伸出带动下框架19向下移动,翻转油缸23再动作使得夹取板框20翻转进而夹取或释放铜棒41,最后升降油缸22缩回带动下框架19向上移动。为了夹取板框20与铜棒41更好配合,夹取板框20下端呈“l”形弯折以构成承载段43,两个承载段43配合来支撑铜棒41。

41.为了驱动铜棒搬运装置13滑动,清洗框架10一端设置推行油缸14,推行油缸14沿清洗框架10长度方向排布,推行油缸14连接铜棒搬运装置13,即推行油缸14的活塞杆连接一个铜棒搬运装置13的上框架18。由于三个铜棒搬运装置13连接为一体,进而通过推行油缸14可驱动三个铜棒搬运装置13往复于前链条输送工位1、超声波酸洗槽11、水洗槽12和后链条输送工位3之间。

42.三个铜棒搬运装置13分别为铜棒搬运装置一131、铜棒搬运装置二132和铜棒搬运装置三133,在推行油缸14的作用下,三个铜棒搬运装置一131同移动,进而铜棒搬运装置一131往复在前链条输送工位1和超声波酸洗槽11之间转运铜棒41,铜棒搬运装置二132往复在超声波酸洗槽11和水洗槽12之间转运铜棒41,铜棒搬运装置三133往复在水洗槽12和后链条输送工位3之间转运铜棒41。

43.如图7所示,后链条输送工位3包括后链条输送机24和设置在后链条输送机24上方、连通有风机的出风筒25。清洗框架10后端下方布设后链条输送机24,总体的,前链条输送机7、超声波酸洗槽11、水洗槽12和后链条输送机24前端依次布设在清洗框架10下方。后链条输送机24也为常规的链条输送机结构,以链条作为牵引和承载体向铜棒分离工位4输送铜棒41。

44.出风筒25用于对水洗后的铜棒41进行风干,在后链条输送机24上方间隔布设两个出风筒25,出风筒25沿后链条输送机24宽度方向排布,风机为出风筒25供风,出风筒25风口向下朝向后链条输送机24,进而可吹向铜棒41进行风干。

45.铜棒分离工位4用于将后链条输送机24输送来的若干铜棒41一一分隔开,保证铜棒41依次进入抛光工位5。如图8所示,铜棒分离工位4包括大倾角皮带机26、设置在大倾角

皮带机26下端前侧的接驳架27和设置在大倾角皮带机26上端后侧的转位机构28。

46.大倾角皮带机26的输送皮带上间隔设置有若干隔条42,用于分隔铜棒41,相邻的两个隔条42之间存在间隙,铜棒41即置于此间隙内被向上输送。

47.大倾角皮带机26通过接驳架27向前与后链条输送机24衔接,接驳架27间隔排布在大倾角皮带机26两侧,接驳架27为单杠结构,接驳架27倾斜向下朝向大倾角皮带机26。后链条输送机24后端位置高于接驳架27,铜棒41移动至后链条输送机24后端后、被两侧接驳架27支撑,接驳架27上的铜棒41向下倾斜滑动至大倾角皮带机26上、置于相邻的两个隔条43之间的间隙内,保证铜棒41依次向上被输送。

48.大倾角皮带机26通过转位机构28向后与抛光工位5衔接,转位机构28包括沿大倾角皮带机26宽度方向排布的“√”形转位板281和设置在转位板281一端的转位油缸282,转位油缸282和转位板281前后布设在一条直线上,转位板281末端还设置有导向座29以导正铜棒41移动轨迹。铜棒41被向上输送后落在转位板281内,转位油缸282的伸缩来推动铜棒41将其推出转位板281、推入抛光工位5。

49.抛光工位5为抛光机组,抛光机组用于铜棒41的抛光打磨。如图9~图10所示,抛光机组包括机座30、间隔设置在机座30上的三组驱动机构31以及设置在相邻两组驱动机构31之间的打磨机构32。

50.每组驱动机构31包括倒“凵”字形安装板311以及转动设置在安装板311内固定轮组312和可调轮组313,固定轮组312即为固定位置转动的轮,固定轮组312中有两个固定轮;可调轮组313即为转动位置不定的轮,可调轮组313中有两个可调轮。固定轮组312和可调轮组313上下间隔布设以容纳铜棒41穿过,由于可调轮组313位置可调,进而固定轮组312和可调轮组313的上下间隔可改变,进而调整对铜棒41的压紧程度。

51.固定轮组312也为主动轮,每组驱动机构31的两个固定轮之间带传动,三组驱动机构31的固定轮组312之间带传动;在机座30上还设置有电机,通过电机带动三组驱动机构31的六个固定轮一同旋转,进而带动铜棒41移动。

52.打磨机构32为两组,在铜棒41移动的过程中,打磨机构32分别为铜棒41的上下面和左右面进行打磨抛光。每组打磨机构32包括两个打磨对辊321以及驱动打磨对辊321旋转的打磨电机322,两个打磨对辊321之间带传动。打磨对辊321采用尼龙纤维材质,保证打磨效果,又不伤铜棒41,保证铜棒41寿命。一组打磨机构32的两个打磨对辊321上下竖直布设来夹持铜棒41上下平面,另一组打磨机构32的两个打磨对辊321左右水平布设来夹持铜棒41左右平面,实现对铜棒41的全方位抛光。

53.为了实现抛光时的降温,沿铜棒41移动方向、前两组驱动机构31的安装板311内设置有连通水管的水喷头33、后一组驱动机构31的安装板311内设置有连通热风机的烘干风嘴34。铜棒41在抛光机组内先经一个水喷头33的喷淋、进行上下面的打磨,再经一个水喷头33的喷淋、进行左右面的打磨,最后经过烘干后被送入喷油工位6内。

54.如图11所示,喷油工位6包括铜棒输送机构35以及设置在铜棒输送机构35前后两端的连通油管的喷油嘴36和后接驳装置37。铜棒输送机构35用于承接抛光后的铜棒41,铜棒41输送机包括长条板框结构的机槽351和间隔设置在机槽351内的多个承载轮352,机槽351截面为“凵”字形,多个承载轮352之间带传动,机槽351一侧设置有电机,电机带动多个承载轮352一同旋转。

55.机槽351上方布设多个喷油嘴36,喷油嘴36外接有油管,喷油嘴36可向铜棒41表面喷涂油液。

56.喷油工位6通过后接驳装置37来衔接阴极制作机组,即喷油工位6将清理后的铜棒41通过后接驳装置37转移至阴极制作机组上。后接驳装置37包括转接在机槽351外侧壁的转杆38、设置在转杆38上的两个转爪39和用于驱动转杆38旋转的后接驳油缸40。转杆38转动带动转爪39也一同转动,转爪39弯折呈“v”形横跨机槽351、置于承载轮352下方。后接驳油缸40竖向铰接在机槽351外,后接驳油缸40活塞杆与转杆38铰接,可带动转杆38转动来驱动转爪39。

57.初始状态下,转爪39隐藏在机槽351内,不影响铜棒41的移动;喷油后的铜棒41继续向后移动,直至移动到转爪39上方,此时后接驳油缸40启动,带动转爪39翻转出机槽351,进而带动铜棒41移出机槽351。

58.本发明的原理为:铜棒41通过析出铅洗涤抽棒机组拔棒后,由前接驳装置8承接,前接驳装置8将铜棒41转移至前链条输送机7上、缓慢移动至前链条输送机7后端后停止。推行油缸14伸出,带动三个铜棒搬运装置13向前移动:铜棒搬运装置一131移动至前链条输送机7上方,铜棒搬运装置二132移动至超声波酸洗槽11上方,铜棒搬运装置三133移动至水洗槽12上方;三个铜棒搬运装置13各自启动运行:铜棒搬运装置一131夹取前链条输送机7上的铜棒41,铜棒搬运装置二132夹取超声波酸洗槽11内的铜棒41,铜棒搬运装置三133夹取水洗槽12内的铜棒41。

59.推行油缸14缩回,带动带动三个铜棒搬运装置13向后移动:铜棒搬运装置一131移动至超声波酸洗槽11上方,铜棒搬运装置二132移动至水洗槽12上方,铜棒搬运装置三133移动至后链条输送机24上方;三个铜棒搬运装置13各自启动运行:铜棒搬运装置一131释放铜棒41至超声波酸洗槽11内,铜棒搬运装置二132夹释放铜棒41至水洗槽12内,铜棒搬运装置三133释放铜棒41至后链条输送机24上,进而铜棒41经过超声波酸洗、水洗后转移至后链条输送机24上。

60.铜棒41经后链条输送机24输送,依次通过两个出风筒25对清洗后的铜棒41进行风干,风干后的铜棒41缓慢移动至后链条输送机24后端,最终由接驳架27承接。接驳架27上的铜棒41滑落至相邻两个隔条42的间隙内,在大倾角皮带机26的运行下被向上输送、直至滑落在转位板281内,转位油缸282伸出将转位板281内的铜棒41通过导向座29准确推移至抛光机组内。

61.抛光机组运行,由驱动机构31带动铜棒41移动,铜棒41依次经过三组驱动机构31,此间先对铜棒41进行喷水、达到加湿效果,再对铜棒41进行上下和左右四面的打磨抛光,最后烘干风嘴34对铜棒41进行热风吹干后、移出抛光机组。铜棒41移出后由承载轮352承接铜棒41,即铜棒41移动至铜棒输送机构35内,喷油嘴36对铜棒41表面喷涂油液,涂油后的铜棒41由后接驳装置37转移出喷油工位6,至此完成铜棒41清理的全部流程,以备再次配合阴极制作机组使用。

62.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1