一种铱钴氧化物电催化剂及制备方法和应用

1.本发明属于电催化技术领域,特别涉及一种铱钴氧化物电催化剂及制备方法和应用。

背景技术:

2.发展清洁、可再生的氢能是实现能源脱碳化的重要途径之一。综合氢气来源与成本来看,由可再生能源驱动的电解水技术被视为生产氢气的主要路线。当前主流的电解水制氢技术可分为碱性电解水槽和质子交换膜电解水槽。相比于碱性电解水槽,质子交换膜电解水槽具有更高的氢气纯度、更大的电流密度和更好的能量利用效率等优势,因此受到广泛关注。然而,受限于质子交换膜电解水槽中的强酸性工作环境,产氢端和产氧端的电催化剂常用大量的pt、ir等贵金属(非贵金属在强酸下稳定性低、活性低),极大钳制了该技术发展。并且产氧端发生四电子转移电化学过程,较于两电子转移的产氢端具有更高的动力学势垒,需要施加高过电位以获得大电流密度,是电解水制氢需面临的重要问题之一。综上,亟待开发低贵金属负载量,高效稳定的酸性产氧电催化剂。

3.迄今为止,ruo2和iro2是研究最多的酸性产氧电催化剂。其中,ruo2通常具有很高的活性,然而工作时很快会溶解失活;iro2虽然活性稍低一点,但稳定性却远高于ruo2,是目前商业应用最广泛的酸性产氧电催化剂。iro2(或ruo2)在工作电压下,催化剂表面发生溶解失活,究其根本,是由于贵金属产氧位点与含氧中间产物的吸附能过大。通过调控贵金属周围的配位环境(键长、电荷分布等),会对产氧位点与中间产物的吸附过程造成影响,为改善催化剂活性及稳定性提供了一种途径。除了活性和稳定性外,使用贵金属合成酸性产氧电催化剂急需解决的另一个问题是,如何减少贵金属的使用量,以降低电催化剂的成本。研究者们常见的做法是将贵金属以团簇甚至单原子的形式分散到耐酸性腐蚀的非贵金属氧化物表面,以达到减少贵金属使用量的目的,然而这类酸性产氧电催化剂的稳定性会随着贵金属的溶解快速下降。因此,就现有技术来说,酸性产氧电催化剂的活性、稳定性、贵金属负载量这三个核心问题还不能很好的统筹兼顾,还缺乏这方面电催化剂设计的研究。

技术实现要素:

4.本发明的目的在于提供一种低贵金属负载量、高效稳定、适合规模化生产的铱钴氧化物电催化剂及制备方法和应用,以解决现有技术中酸性产氧电催化剂贵金属负载量高、活性低、稳定性低等问题。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种铱钴氧化物电催化剂的制备方法,包括以下步骤:

7.将含有钴的电解液加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加恒电流,将金属钴电沉积到ti纤维毡上;

8.将电沉积有金属钴的ti纤维毡放入ircl3水溶液中,加热下进行电化学置换反应,然后进行煅烧,得到铱钴氧化物电催化剂。

9.进一步的,含有钴的电解液通过以下过程制得:向去离子水中加入cocl2·

6h2o、h3bo3与nh4cl,加热至溶解,调节ph为3~5,得到电解液;

10.进一步的,去离子水、cocl2·

6h2o、h3bo3与nh4cl的用量比为50~100ml:5~10g:1.75~3.5g:10~20g。

11.进一步的,将含有钴的电解液加热的温度为60~70℃。

12.进一步的,恒电流的电流密度为50~100ma cm-2

,电沉积时间为60~120s。

13.进一步的,ircl3水溶液的浓度为1~5mmol/l。

14.进一步的,电化学置换反应的温度60~70℃,时间为0.5~3h。

15.进一步的,煅烧的温度为250~350℃,时间为1~2h。

16.进一步的,h2so4浓度为0.1~1mol/l,浸泡时间为0.3~2h。

17.一种如上所述的方法制备的铱钴氧化物电催化剂,在电流密度为10ma cm-2

时,铱钴氧化物电催化剂的过电位为252mv;在电压为1.53v

vs.rhe

时,质量活性为0.34a mg-1

ir;在电流密度为200ma cm-2

时,稳定性为120h以上。

18.一种如上所述的铱钴氧化物电催化剂在酸性电解水中的应用。

19.与现有的技术相比,本发明具有以下有益效果:

20.本发明采用电化学置换反应的方法,通过向还原性金属表面引入高氧化电位的受两者热力学差的驱动,在金属co表面发生电化学置换反应,部分co被ir取代,改变ir

3+

的浓度和反应时间,可调控ir周围的配位环境,进而影响产氧过程的活性及稳定性。本发明中先在ti纤维毡上电沉积上金属co,再将其置于ir

3+

溶液中,利用两种金属电势差驱动电化学置换反应,成功将贵金属ir沉积到金属co表面,最后通过在空气中进行煅烧,获得铱钴氧化物电催化剂。本发明中通过改变改变贵金属ir

3+

浓度、反应时间和温度,控制电化学置换反应过程,进而影响贵金属活性位点的配位环境,最终获得低贵金属负载量,高效稳定酸性产氧的铱钴氧化物电催化剂。本发明制备的铱钴氧化物自支撑生长在ti纤维毡表面,与ti纤维毡之间充分接触,无需额外加入粘接剂,便可实现快速电荷转移,提升催化剂结构稳定性。该制备方法简单快速、成本低廉、利于大规模生产。

21.进一步的,本发明使用的贵金属量低,制备流程简单,仅需几个小时便能获得高活性高稳定性的酸性产氧电催化剂,适用于工业大规模生产。

22.经电解水测试,成功在表面构建出高效稳定的铱钴氧化物作为产氧活性中心。该催化剂在电流密度为10ma cm-2

时,过电位为252mv;在电压为1.53v

vs.rhe

时,质量活性为0.34a mg-1ir

;在电流密度为200ma cm-2

时,稳定性为120h以上,解决了现有技术中酸性产氧电催化剂贵金属负载量高、活性低、稳定性低等问题。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性,劳动的前提下,还可以根据这些附图获得其他的附图。

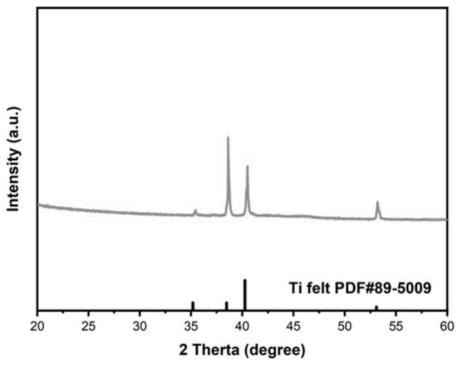

24.图1为本发明实施例1中所获铱钴氧化物的x射线衍射图谱;

25.图2为本发明实施例1中所获铱钴氧化物的扫描电镜图像;其中,(a)为低放大倍数,(b)为高放大倍数。

26.图3为本发明实施例1中所获铱钴氧化物的x射线光电子能谱图像;(a)为ir,(b)为co,(c)为o。

27.图4为本发明实施例1中所获铱钴氧化物的线性扫描伏安曲线;

28.图5为本发明实施例1中所获铱钴氧化物的贵金属负载量及质量活性;

29.图6为本发明实施例1中所获铱钴氧化物的过电位-时间曲线;

30.图7为本发明实施例2中所获铱钴氧化物的线性扫描伏安曲线;

31.图8为本发明实施例3中所获铱钴氧化物的线性扫描伏安曲线;

32.图9为本发明实施例4中所获铱钴氧化物的线性扫描伏安曲线;

33.图10为本发明实施例5中所获铱钴氧化物的线性扫描伏安曲线。

具体实施方式

34.下面结合附图通过具体实施例对本发明进行详细描述。

35.本发明旨在提供一种铱钴氧化物电催化剂的制备方法,用于低贵金属负载量、高效稳定的酸性电解水产氧反应中。本发明利用电化学置换反应方法,通过改变贵金属ir

3+

浓度、反应时间调控贵金属活性位点的配位环境,成功在表面构建出高效稳定的铱钴氧化物作为产氧活性中心,解决了现有技术中酸性产氧电催化剂贵金属负载量高、活性低、稳定性低等问题。该方法不仅流程简单,贵金属用量少,还能保证电催化剂具有优异的活性和稳定性,极具规模化生产意义。

36.本发明铱钴氧化物电催化剂的制备方法,包括以下步骤:

37.步骤1)、制备电解液:向50~100ml去离子水中,加入5~10g cocl2·

6h2o、1.75~3.5g h3bo3、10~20g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至3~5,得到电解液;

38.步骤2)、洗涤ti纤维毡:裁剪0.5*0.5~1.0*1.0cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

39.步骤3)、施加电沉积:取20ml~40ml新鲜电解液,在温度为60~70℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加60~120s的50~100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

40.步骤4)、电化学置换反应:取浓度为1~5mmol/l,体积为5~10ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为60~70℃下,反应0.5~3h,最后取出纤维毡并用去离子水冲洗;

41.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中250~350℃煅烧,时间为1~2h,自然冷却后,使用0.1~1mol/l h2so4溶液浸泡催化剂0.3~2h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

42.本发明通过下列实施例作进一步说明:根据下述实施例,可以更好地理解本发明。然而,本领域的技术人员容易理解,实施例所描述的具体的物料比、工艺条件及其结果仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

43.实施例1

44.步骤1)、制备电解液:向50ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

45.步骤2)、洗涤ti纤维毡:裁剪0.9*0.9cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸(浓度为11.6mol/l),取出并以去离子水冲洗,完成洗涤;

46.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为65℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加90s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

47.步骤4)、电化学置换反应:取浓度为1.3mmol/l,体积为5ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为65℃下,反应0.5h,最后取出纤维毡并用去离子水冲洗;

48.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中300℃煅烧,时间为2h,自然冷却后,使用0.5mol/l h2so4溶液浸泡催化剂0.33h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

49.图1是实施例1中铱钴氧化物对应的x射线衍射(xrd)图谱。除了作为基底的ti纤维毡以外,不存在iro2或者co3o4相应的衍射峰,说明铱、钴氧化物是呈现非晶的状态。

50.图2中(a)和(b)是实施例1中铱钴氧化物对应的扫描电镜(sem)图像。电催化剂致密生长在ti纤维上,形貌为被纳米片包裹的团簇状。由于该特殊形貌,电催化剂与电解液之间得以充分接触,不仅利于传质,还可提供大量活性位点用于产氧反应。

51.图3中(a)、(b)和(c)是实施例1中铱钴氧化物对应的x射线光电子能谱(xps)图像,分别对应ir 4f、co 2p和o1s峰,说明ir

3+

与co之间确实发生了电化学置换反应,ir被成功引入到co表面。

52.上述铱钴氧化物电催化剂在酸性电解水中的应用:将上述制备的铱钴氧化物电催化剂作为工作电极,放置于三电极体系中进行性能测试,其中,对电极为碳棒,参比电极为hg/hg2so4,电解液是浓度为0.5mol/l的h2so4溶液。

53.图4是实施例1中铱钴氧化物对应的线性扫描伏安(lsv)曲线,扫速为5mv/s,ir补偿为90%(后面的ir补偿皆为该值)。在电流密度为10ma cm-2

处,该电催化剂的过电位为252mv。

54.图5是该电催化剂对应的贵金属ir负载量和质量活性,分别是290μg cm-2ir

和电压为1.53v

vs.rhe

时,质量活性为0.34a mg-1ir

,不仅贵金属ir负载量低,而且质量活性较高。

55.图6是稳定性测试,在电流密度为200ma cm-2

的条件下,该电催化剂能够稳定运行120小时,仅伴随着50mv的过电位增长。

56.以上电化学性能测试,说明通过电化学置换反应,调控贵金属活性位点的配位环境,成功在表面构建出高效稳定的铱钴氧化物作为产氧活性中心,解决了现有技术中酸性产氧电催化剂贵金属负载量高、活性低、稳定性低等问题。

57.实施例2

58.步骤1)、制备电解液:向50ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

59.步骤2)、洗涤ti纤维毡:裁剪0.9*0.9cm2ti纤维毡,依次使用去离子水、无水乙醇

清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

60.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为65℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加90s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

61.步骤4)、电化学置换反应:取浓度为1.3mmol/l,体积为5ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为65℃下,反应0.5h,最后取出纤维毡并用去离子水冲洗;

62.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中300℃煅烧,时间为2h,自然冷却后,使用0.5mol/l h2so4溶液浸泡催化剂2h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

63.图7是实施例2中铱钴氧化物电催化剂对应的lsv曲线,在电流密度为10ma cm-2

处,与实施例1相比,该电催化剂的过电位一样,为252mv。这说明在浸泡去除表面不稳定co物种的过程中,进一步增加浸泡时间到2h并不会对活性做出较大贡献。

64.实施例3

65.步骤1)、制备电解液:向50ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

66.步骤2)、洗涤ti纤维毡:裁剪0.9*0.9cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

67.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为65℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加120s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

68.步骤4)、电化学置换反应:取浓度为1.3mmol/l,体积为5ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为65℃下,反应0.5h,最后取出纤维毡并用去离子水冲洗;

69.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中300℃煅烧,时间为2h,自然冷却后,使用0.5mol/l h2so4溶液浸泡催化剂2h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

70.图8是实施例3中铱钴氧化物电催化剂对应的lsv曲线,在电流密度为10ma cm-2

处,与实施例1相比,该电催化剂的过电位基本一样,为253mv。通过提高电沉积时间来增加金属co总量,并不会对活性造成太大影响,这说明co在产氧反应中没有起到活性位点作用。

71.实施例4

72.步骤1)、制备电解液:向50ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

73.步骤2)、洗涤ti纤维毡:裁剪0.9*0.9cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

74.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为65℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加90s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

75.步骤4)、电化学置换反应:取浓度为1.3mmol/l,体积为5ml的ircl3水溶液置于容

器内,随后放入电沉积上金属钴的ti纤维毡,在温度为65℃下,反应3h,最后取出纤维毡并用去离子水冲洗;

76.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中300℃煅烧,时间为2h,自然冷却后,使用0.5mol/l h2so4溶液浸泡催化剂0.33h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

77.图9是实施例4中铱钴氧化物电催化剂对应的lsv曲线,在电流密度为10ma cm-2

处,与实施例1相比,该电催化剂的过电位明显减小,为233mv。这说明延长电化学置换反应时间到3h,以致更多活性位点ir沉积到表面,有利于活性的增加,但相应的质量活性稍有下降,在电压为1.53v

vs.rhe

时,质量活性仅为0.33a mg-1ir

。

78.实施例5

79.步骤1)、制备电解液:向50ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

80.步骤2)、洗涤ti纤维毡:裁剪0.9*0.9cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

81.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为65℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加90s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

82.步骤4)、电化学置换反应:取浓度为1.3mmol/l,体积为5ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为65℃下,反应0.5h,最后取出纤维毡并用去离子水冲洗;

83.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中350℃煅烧,时间为2h,自然冷却后,使用0.5mol/l h2so4溶液浸泡催化剂0.33h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

84.图10是实施例5中铱钴氧化物电催化剂对应的lsv曲线,在电流密度为10ma cm-2

处,与实施例1相比,该电催化剂的过电位基本一致,为255mv。这说明进一步提高温度至350℃,对活性没有贡献,而300℃煅烧温度足够电催化剂转换成氧化物。

85.实施例6

86.步骤1)、制备电解液:向100ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

87.步骤2)、洗涤ti纤维毡:裁剪1*1cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

88.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为65℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加90s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

89.步骤4)、电化学置换反应:取浓度为1.3mmol/l,体积为5ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为65℃下,反应0.5h,最后取出纤维毡并用去离子水冲洗;

90.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中300℃煅烧,时间为2h,自然冷却后,使用0.5mol/l h2so4溶液浸泡催化剂0.33h,以除去表面不稳定

物种,最终得到铱钴氧化物电催化剂。

91.实施例7

92.步骤1)、制备电解液:向50ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

93.步骤2)、洗涤ti纤维毡:裁剪1*1cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

94.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为60℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加60s的50ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

95.步骤4)、电化学置换反应:取浓度为1.3mmol/l,体积为5ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为65℃下,反应0.5h,最后取出纤维毡并用去离子水冲洗;

96.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中300℃煅烧,时间为2h,自然冷却后,使用0.5mol/l h2so4溶液浸泡催化剂0.33h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

97.实施例8

98.步骤1)、制备电解液:向50ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

99.步骤2)、洗涤ti纤维毡:裁剪0.9*0.9cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

100.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为65℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加90s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

101.步骤4)、电化学置换反应:取浓度为5mmol/l,体积为10ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为65℃下,反应0.5h,最后取出纤维毡并用去离子水冲洗;

102.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中300℃煅烧,时间为2h,自然冷却后,使用0.5mol/l h2so4溶液浸泡催化剂0.33h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

103.实施例9

104.步骤1)、制备电解液:向50ml去离子水中,加入5g cocl2·

6h2o、1.75g h3bo3、10g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

105.步骤2)、洗涤ti纤维毡:裁剪0.9*0.9cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

106.步骤3)、施加电沉积:取20ml新鲜电解液,在温度为70℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加90s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

107.步骤4)、电化学置换反应:取浓度为1.3mol/l,体积为5ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为70℃下,反应0.5h,最后取出纤维毡并

用去离子水冲洗;

108.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中250℃煅烧,时间为1h,自然冷却后,使用1mol/l h2so4溶液浸泡催化剂0.33h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

109.实施例10

110.步骤1)、制备电解液:向70ml去离子水中,加入7g cocl2·

6h2o、3g h3bo3、12gnh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至3,得到电解液;

111.步骤2)、洗涤ti纤维毡:裁剪0.5*0.5cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

112.步骤3)、施加电沉积:取30ml新鲜电解液,在温度为60℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加60s的90ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

113.步骤4)、电化学置换反应:取浓度为1mol/l,体积为6ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为60℃下,反应1h,最后取出纤维毡并用去离子水冲洗;

114.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中250℃煅烧,时间为2h,自然冷却后,使用0.1mol/l h2so4溶液浸泡催化剂2h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

115.实施例11

116.步骤1)、制备电解液:向80ml去离子水中,加入9g cocl2·

6h2o、3.5g h3bo3、15g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

117.步骤2)、洗涤ti纤维毡:裁剪0.6*0.6cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

118.步骤3)、施加电沉积:取40ml新鲜电解液,在温度为63℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加80s的60ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

119.步骤4)、电化学置换反应:取浓度为4mol/l,体积为8ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为70℃下,反应3h,最后取出纤维毡并用去离子水冲洗;

120.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中300℃煅烧,时间为1h,自然冷却后,使用0.7mol/l h2so4溶液浸泡催化剂0.5h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

121.实施例12

122.步骤1)、制备电解液:向90ml去离子水中,加入8g cocl2·

6h2o、2g h3bo3、18g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至5,得到电解液;

123.步骤2)、洗涤ti纤维毡:裁剪0.7*0.7cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

124.步骤3)、施加电沉积:取25ml新鲜电解液,在温度为670℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加120s的50ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

125.步骤4)、电化学置换反应:取浓度为3mol/l,体积为9ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为67℃下,反应5h,最后取出纤维毡并用去离子水冲洗;

126.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中270℃煅烧,时间为1.5h,自然冷却后,使用0.3mol/l h2so4溶液浸泡催化剂1h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

127.实施例13

128.步骤1)、制备电解液:向60ml去离子水中,加入10g cocl2·

6h2o、2.5g h3bo3、20g nh4cl,加热搅拌直至完全溶解,并使用氨水将ph调至4,得到电解液;

129.步骤2)、洗涤ti纤维毡:裁剪0.8*0.8cm2ti纤维毡,依次使用去离子水、无水乙醇清洗,后浸泡于浓盐酸,取出并以去离子水冲洗,完成洗涤;

130.步骤3)、施加电沉积:取35ml新鲜电解液,在温度为70℃下,搅拌加热,以洗涤后的ti纤维毡为工作电极,ag/agcl电极为参考电极,碳棒作为对电极,施加105s的100ma cm-2

恒电流,实现金属钴电沉积到ti纤维毡上;

131.步骤4)、电化学置换反应:取浓度为2mol/l,体积为10ml的ircl3水溶液置于容器内,随后放入电沉积上金属钴的ti纤维毡,在温度为63℃下,反应2h,最后取出纤维毡并用去离子水冲洗;

132.步骤5)、煅烧:将完成电化学置换反应的催化剂放入马弗炉内,在空气中280℃煅烧,时间为1.5h,自然冷却后,使用1mol/l h2so4溶液浸泡催化剂0.3h,以除去表面不稳定物种,最终得到铱钴氧化物电催化剂。

133.本发明利用电化学置换反应简单方便合成铱钴氧化物电催化剂,过改变贵金属ir

3+

浓度、反应时间调控贵金属活性位点的配位环境,成功在表面构建出高效稳定的铱钴氧化物作为产氧活性中心,该催化剂在电流密度为10ma cm-2

时,过电位为252mv;在电压为1.53v

vs.rhe

时,质量活性为0.34a mg-1ir

;在电流密度为200ma cm-2

时,稳定性为120h以上,解决了现有技术中酸性产氧电催化剂贵金属负载量高、活性低、稳定性低等问题,为工业规模化生产,提供一种简单快速、成本低廉、高效可行的方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1