一种钌掺杂硫化钴催化剂的制备方法及其电催化析氢应用

1.本发明涉及电催化析氢技术领域,特别是涉及一种钌掺杂硫化钴催化剂的制备方法及其电催化析氢应用。

背景技术:

2.由于氢气具有能量密度高,清洁可再生的特点,使其有希望成为替代化石能源的新能源之一。相比于化石燃料制氢、甲醇重整制氢和工业副产品制氢的制氢方法,电解水制氢过程简单、原料含量丰富可再生,是最可能可持续发展的途径。然而,电解水制氢需要较高的反应电位,导致成本较高,因此为了降低成本,寻找一种合适的电催化剂来降低其反应电位至关重要。目前最先进的电解水析氢电催化剂是贵金属pt及其化合物,但是它高昂的价格和稀缺的资源限制了其使用。因此,开发一种可以取代pt的高效、低成本、稳定的电催化剂变得非常重要。

3.由于硫化钼、硫化钴和硫化镍等过渡金属硫化物(tmds)具有可调节的多样电子结构和较高的电导率,通常表现出较高的电催化活性。其中,硫化钴(例如cos、cos2、co3s4等)由于它优异的金属性被广泛研究。为了进一步提高硫化钴的电催化析氢性能,可以进行杂原子掺杂。杂原子掺杂能通过调控tmds催化剂的电子结构,进而影响催化剂的电催化析氢性能,是最常用的调控方法。由于金属有机骨架(mof)具有资源丰富、孔隙率高、比表面积大、成本较低、等优点,将其作为催化剂的前驱体和模板。

技术实现要素:

4.本发明提供了一种钌(ru)掺杂硫化钴(cos

1.097

)催化剂的制备方法。该方法过程简单,与未掺杂的催化剂相比,该催化剂具有较高的电催化析氢性能。本发明所采用的技术方案是:

5.(1)将2-甲基咪唑和六水合硝酸钴分别溶解在甲醇溶液中后,将两者快速混合搅拌;然后室温环境静置24h,经离心洗涤和干燥处理,得到zif-67。

6.(2)将步骤(1)制备好的zif-67溶于乙醇溶液中,加入rucl3·

xh2o,摩尔比为zif-67:rucl3·

xh2o=1:0.04~1:0.08,经过80℃油浴反应12h,得到产物ru-zif-67。

7.(3)将步骤(2)制备好的ru-zif-67溶于乙醇溶液中,加入硫代乙酰胺,经过200℃水热反应12h后,经离心洗涤和干燥处理,得到产物ru-cos

1.097

。

8.本发明还提供根据上述步骤所得的ru掺杂cos

1.097

在电催化析氢中的应用。

9.与现有的技术相比,本发明的优势:

10.(1)本发明通过ru掺杂,将复合相变为纯相。

11.(2)本发明将rucl3·

xh2o作为ru源,通过简单的油浴浸泡法,成功将ru掺杂到cos

1.097

中,提高了cos

1.097

在碱性环境中的电催化析氢性能。

12.(3)本发明制备的ru掺杂cos

1.097

催化剂,在1m koh的电解液中,20ma cm-2

的电流密度下的过电位为218mv,而未掺杂的cos

1.097

催化剂在20ma cm-2

的电流密度下的过电位为

266mv,表明ru的掺杂提高了催化剂的电催化析氢性能。同时,在100ma cm-2

的电流密度下,ru-cos

1.097

催化剂反应50h,电位仅下降0.183v,说明该催化剂极有良好的稳定性。

附图说明

13.图1为实施例1得到的ru掺杂cos

1.097

催化剂与对比例得到的cos

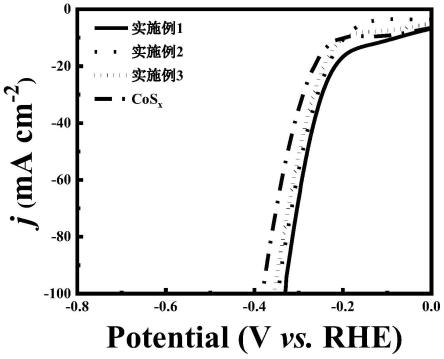

x

催化剂的x射线衍射图谱;

14.图2为实施例1得到的ru掺杂cos

1.097

催化剂透射电子显微镜照片;

15.图3中的(a)为实施例1得到的ru掺杂cos

1.097

催化剂的co元素分布,图3中的(b)为实施例1得到的ru掺杂cos

1.097

催化剂的s元素分布,图3中的(c)为实施例1得到的ru掺杂cos

1.097

催化剂的ru元素分布;

16.图4为实施例1,实施例2,实施例3和对比例所得掺杂不同ru含量的催化剂在1m koh电解液下的析氢反应的线性扫描曲线图;

17.图5为实施例1,实施例2,实施例3和对比例所得掺杂不同ru含量的催化剂在1m koh电解液下的析氢反应的塔菲尔曲线图;

18.图6为实施例1,实施例2,实施例3和对比例所得掺杂不同ru含量的催化剂在1m koh电解液下的析氢反应的交流阻抗曲线图;

19.图7为实施例1得到的ru掺杂cos

1.097

催化剂在1m koh电解液中100ma cm-2

电流密度下恒电流稳定性测试图;

20.图8为实施例1得到的ru掺杂cos

1.097

催化剂的制备流程图。

具体实施方式

21.下面通过介绍本发明具体实施步骤,结合实施例和附图做更进一步的具体说明,根据以下说明,使本领域技术人员更好地理解本发明。

22.实施例1

23.称取1.46g六水合硝酸钴和3.28g 2-甲基咪唑分别溶解在100ml甲醇溶液中,快速混合后搅拌10分钟,然后在室温下将溶液保持24小时。紫色产物用甲醇离心三次以除去杂质。然后将产品在60℃的真空烘箱中干燥过夜,得到zif-67。

24.称取0.2746gzif-67和0.0117g rucl3·

xh2o混合在12ml乙醇溶液中,在80℃油浴下加热12小时。通过离心分离黑色产物,并用乙醇洗涤三次,在60℃真空干燥箱中干燥过夜。得到ru-zif-67。

25.称取0.8731g ru-zif-67和0.1127g硫代乙酰胺溶解在40ml乙醇中,超声处理20分钟后,将上述混合物转移到50ml聚四氟乙烯内衬不锈钢高压釜中,并在200℃下保持12小时。自然冷却至室温后,通过离心分离黑色产物,并用乙醇洗涤,然后在60℃的真空烘箱中干燥过夜。最终得到ru-cos

1.097

。

26.当达到20ma cm-2

的电流密度时,所需要的过电位为218mv。

27.图2是本实施例得到的ru掺杂cos

1.097

催化剂的透射电子显微镜图片,由图可知,得到的催化剂的形貌为十二面体。图3为本实施例得到的ru掺杂cos

1.097

催化剂的co、s和ru元素分布,由图可知,ru已掺杂成功。

28.实施例2

29.称取1.46g六水合硝酸钴和3.28g 2-甲基咪唑分别溶解在100ml甲醇溶液中,快速混合后搅拌10分钟,然后在室温下将溶液保持24小时。紫色产物用甲醇离心三次以除去杂质。然后将产品在60℃的真空烘箱中干燥过夜,得到zif-67。

30.称取0.2695gzif-67和0.0154g rucl3·

xh2o混合在12ml乙醇溶液中,在80℃油浴下加热12小时。通过离心分离黑色产物,并用乙醇洗涤三次,在60℃真空干燥箱中干燥过夜。得到ru-zif-67。

31.称取0.8731g ru-zif-67和0.1127g硫代乙酰胺溶解在40ml乙醇中,超声处理20分钟后,将上述混合物转移到50ml聚四氟乙烯内衬不锈钢高压釜中,并在200℃下保持12小时。自然冷却至室温后,通过离心分离黑色产物,并用乙醇洗涤,然后在60℃的真空烘箱中干燥过夜。最终得到ru-cos

1.097

。

32.当达到20ma cm-2

的电流密度时,所需要的过电位为235mv。

33.实施例3

34.称取1.46g六水合硝酸钴和3.28g 2-甲基咪唑分别溶解在100ml甲醇溶液中,快速混合后搅拌10分钟,然后在室温下将溶液保持24小时。紫色产物用甲醇离心三次以除去杂质。然后将产品在60℃的真空烘箱中干燥过夜,得到zif-67。

35.称取0.2798gzif-67和0.0080g rucl3·

xh2o混合在12ml乙醇溶液中,在80℃油浴下加热12小时。通过离心分离黑色产物,并用乙醇洗涤三次,在60℃真空干燥箱中干燥过夜。得到ru-zif-67。

36.称取0.8731g ru-zif-67和0.1127g硫代乙酰胺溶解在40ml乙醇中,超声处理20分钟后,将上述混合物转移到50ml聚四氟乙烯内衬不锈钢高压釜中,并在200℃下保持12小时。自然冷却至室温后,通过离心分离黑色产物,并用乙醇洗涤,然后在60℃的真空烘箱中干燥过夜。最终得到ru-cos

1.097

。

37.当达到20ma cm-2

的电流密度时,所需要的过电位为244mv。

38.对比例

39.称取1.46g六水合硝酸钴和3.28g 2-甲基咪唑分别溶解在100ml甲醇溶液中,快速混合后搅拌10分钟,然后在室温下将溶液保持24小时。紫色产物用甲醇离心三次以除去杂质。然后将产品在60℃的真空烘箱中干燥过夜,得到zif-67。

40.称取0.8731g zif-67和0.1127g硫代乙酰胺溶解在40ml乙醇中,超声处理20分钟后,将上述混合物转移到50ml聚四氟乙烯内衬不锈钢高压釜中,并在200℃下保持12小时。自然冷却至室温后,通过离心分离黑色产物,并用乙醇洗涤,然后在60℃的真空烘箱中干燥过夜。最终得到cos

x

。

41.当达到20ma cm-2

的电流密度时,所需要的过电位为266mv。

42.图1为实施例1与对比例得到的催化剂的x射线衍射图谱。从图中可以看出,将ru掺杂到cos

1.097

中,使得co3s4和cos

1.097

的复合相转变为cos

1.097

的纯相。图4-图6分别是实施例和对比例得到的催化剂析氢性能测试的线性扫描曲线图、塔菲尔曲线图、交流阻抗曲线图。图7是实施例1得到的催化剂在100ma cm-2

电流密度下恒电流稳定性测试图,由图可知,在合适的范围内调整掺杂ru的含量,实施例1的电催化析氢性能优于实施例2、实施例3和对比例得到的样品,在1m koh电解液中电流密度为20ma cm-2

时的电催化析氢过电位为218mv。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1