一种基于分段频率的镁合金表面微弧氧化膜层的制备方法与流程

1.本发明涉及镁合金表面处理技术领域,具体涉及一种基于分段频率的镁合金表面微弧氧化膜层的制备方法。

背景技术:

2.镁合金相较比其他金属材料具有一些优点,比如较好的散热性、抗疲劳性、易切削性和电磁屏蔽性等,因此,镁合金有着很好的应用前景。但是,由于镁元素较活泼,镁及镁合金在使用过程中容易被腐蚀,因而提高其耐腐蚀性成为促进镁合金大规模应用最迫切的需求。与其他表面处理技术相比,微弧氧化技术是一种较新型的表面处理技术,也是目前提高镁合金耐蚀性能最有效的处理方法之一。

3.微弧氧化是从传统的阳极氧化技术发展起来的,微弧氧化通过采用远远超过阳极氧化工作范围的高电压,将阳极反应从法拉第氧化反应区转为高压放电区,使得镁合金表面发生大量的微区击穿放电现象,促使电解液中的物质与镁合金发生反应,从而在镁合金表面生成一层陶瓷氧化物膜。微弧氧化过程中,随着镁合金表面微区击穿放电不断进行,膜层的厚度不断增大。微弧氧化所用电源设备有直流、交流及脉冲等多种类型,其中脉冲电源由于所成膜层具有较好的表面质量及性能,目前已成为主流。

4.专利cn104894628a公开了一种阶段升压制备镁合金微弧氧化陶瓷层的方法,以镁合金试样为阳极,不锈钢槽为阴极,进行阶段升压处理:阶段1的电解液温度为35-40℃,电压为260-290v、工作频率为500-700hz、占空比为20-40%;阶段2的电压为300-330v;阶段3的电压为340-380v;改善了单一电压模式下微弧氧化后期放电击穿能力不足的缺陷,提高了膜层的耐蚀性能。但是在微弧氧化过程中采用恒压、变压,是微弧氧化两大处理方式,不论哪种方式,都要保证微弧氧化后期电压处于较高水平上,以保持放电击穿的继续发生,进而保持膜层的继续生长,这是微弧氧化技术本身的特点,因而在变压方式下改变电压(即不断提高电压)是很自然的一件事。

5.已有研究表明,脉冲模式下,脉冲频率的高低不仅对膜层的生长及质量有较大影响,同时对电源设备本身也有较大的影响。一般而言,高频脉冲下所成膜层的表面质量往往更好,但生长速率相对较小,同时,由于脉冲输出方式的特点及微弧氧化负载的电容性特征,在微弧氧化膜初期,很薄的膜层使得负载平均电流较大,高频导致的低容抗遇上较大的负载平均电流将引起很大的充放电瞬时电流(即尖峰电流),从而对电源设备元件造成冲击,甚至严重损坏。而较低的脉冲频率可以大大地减弱尖峰电流对电源设备元件的冲击,但膜层的质量往往有所下降。由此可见,目前单一频率的处理方式无法兼顾高性能膜层及低电源设备冲击,在一定程度上严重阻碍了镁合金的大规模应用。

技术实现要素:

6.针对上述现有技术,本发明的目的是提供一种基于分段频率的镁合金表面微弧氧化膜层的制备方法。

7.为实现上述目的,本发明采用如下技术方案:

8.本发明提供一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,包括以下步骤:

9.(1)对镁合金进行表面预处理;

10.(2)将步骤(1)预处理后的镁合金与细铝棒连接,然后将镁合金没入电解液中,细铝棒的另一端与电源的正极相连;

11.(3)采用分段频率的方法,对步骤(2)中的镁合金进行微弧氧化处理,按处理时间分为初期、中期和后期三个阶段:

12.初期:脉冲频率50-150hz,脉冲电压250-450v,占空比10-50%,处理时间1-5分钟;

13.中期:脉冲频率500-1000hz,脉冲电压250-450v,占空比10-50%,处理时间2-30分钟;

14.后期:脉冲频率2000-5000hz,脉冲电压250-450v,占空比10-50%,处理时间2-60分钟。

15.作为优选,步骤(1)中的表面预处理步骤为:依次用150#、400#的碳化硅水磨砂纸打磨镁合金,清洗1-5分钟,吹干。

16.作为优选,步骤(2)中所述电解液为磷酸盐体系、硅酸盐体系、铝酸盐体系中的一种。

17.作为更优选,步骤(2)中所述电解液包括以下组分:10-15g/l硅酸钠、10-15g/l氟化钾、2-5g/l氢氧化钠、5-10ml/l丙三醇。

18.作为优选,步骤(3)中微弧氧化处理的脉冲电源模式为单极性脉冲模式、双极性脉冲模式中的一种。

19.作为更优选,步骤(3)中微弧氧化处理的脉冲电源模式为单极性脉冲模式。

20.本发明的有益效果:

21.本发明通过在微弧氧化处理的初期采用低频脉冲,可以明显地减弱较大的尖峰电流对电源设备元件的冲击,也使得能处理的镁合金试样的面积更大。原因是在微弧氧化的初期,生成的膜层还很薄,电阻性很小,负载平均电流较大,而较低的频率测增大了负载的容抗,从而使得尖峰电流明显减小。

22.本发明通过在微弧氧化处理的中期采用中频脉冲,使得膜层在以较快速度生长的同时,也可以具有较好的质量。与高频相比,低频时单个脉冲的工作时间较长,电解液中参与成膜的物质有充裕的时间迁移到镁合金表面参与成膜反应,成膜效率较高,但同时,长时间的击穿状态极易导致试样表面某些微区发生连续击穿,导致膜层中产生较大的微裂纹,甚至产生烧蚀坑、大块烧蚀物质聚集等缺陷,从而严重地损坏膜层的质量,而采用中频则可以很好的兼顾膜层的生长速率和质量。

23.本发明通过在微弧氧化处理的后期采用高频脉冲,可以对膜层的表面进一步修饰、改进,使得所得膜层表面孔隙更均匀、无明显微裂纹,膜层表面质量更好。

24.本发明制备出的镁合金表面微弧氧化膜层,由于在其生长过程中,分阶段保证了其较高的生长速率及良好的表面质量,在上述因素的共同影响下,表现出十分良好的耐腐蚀能力。

附图说明

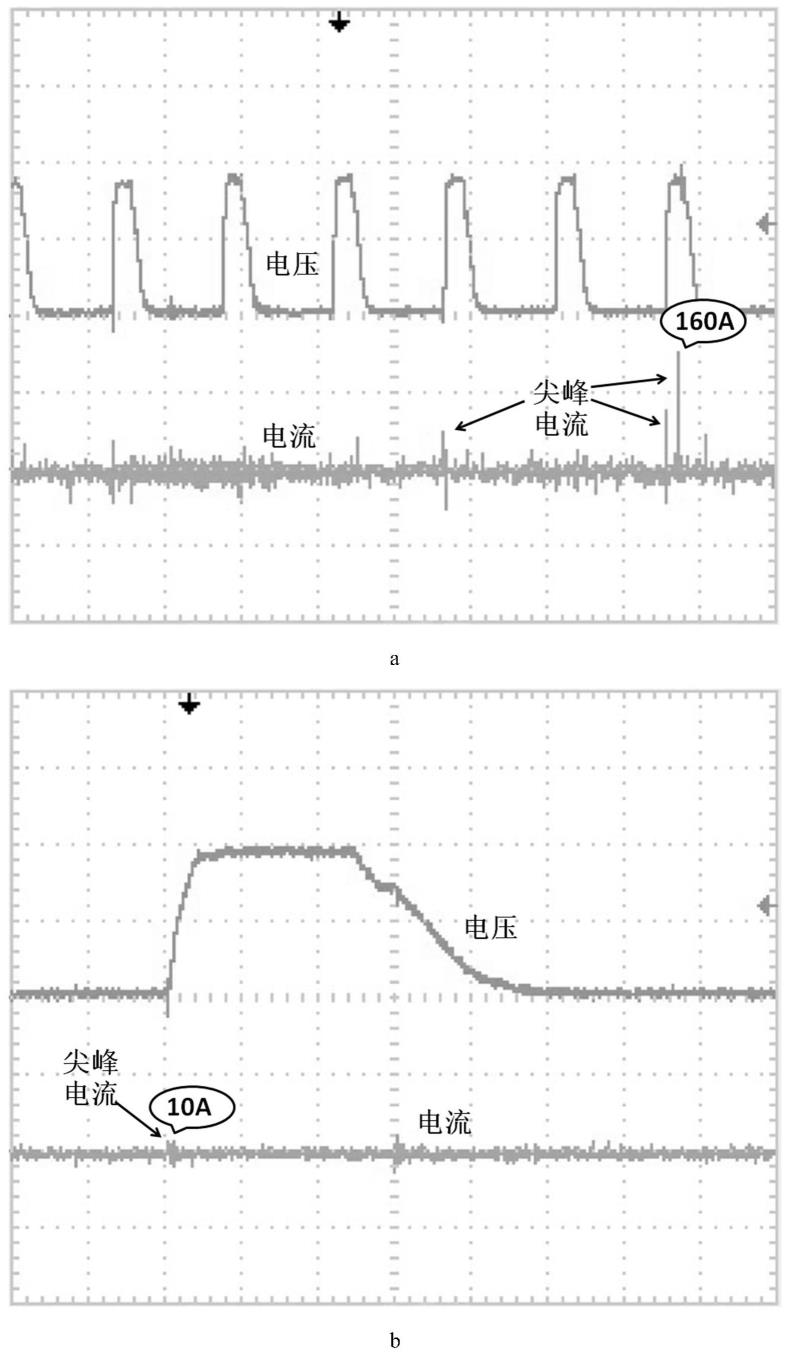

25.图1:本发明实施例1和对比例1中镁合金微弧氧化过程初期负载电压电流的波形图;

26.图2:本发明实施例2和对比例2中镁合金微弧氧化膜层的扫描电子显微镜照片;

27.图3:本发明实施例3和对比例3、对比例4、对比例5中所得膜层的极化曲线对比图。

具体实施方式

28.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

29.正如背景技术所述,镁合金微弧氧化膜层制备时高膜层性能与低电源设备要求不能兼得,本发明不仅仅使得膜层的耐蚀性能得到较大提高,同时也显著降低了脉冲尖峰电流对电源设备的冲击,提高了设备的使用寿命。

30.在微弧氧化过程中改变频率不仅仅是工艺选择问题,还涉及到电源设备是否具有此功能的问题,本发明所用电源设备为自主研发,开发了此功能。

31.基于此,本发明提供一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,包括以下步骤:

32.(1)对镁合金试样进行表面预处理;依次用150#、400#的碳化硅水磨砂纸打磨,清洗1-5分钟,吹干。

33.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样没入电解液中,细铝棒的另一端与电源的正极相连;电解液为磷酸盐体系、硅酸盐体系、铝酸盐体系中的一种,优选电解液包括以下组分:10-15g/l硅酸钠、10-15g/l氟化钾、2-5g/l氢氧化钠、5-10ml/l丙三醇。

34.(3)采用分段频率的方法,对步骤(2)中的镁合金试样进行微弧氧化处理,按处理时间分为初期、中期和后期三个阶段;微弧氧化处理的脉冲电源模式为单极性脉冲模式、双极性脉冲模式中的一种,优选为单极性脉冲模式。

35.初期:脉冲频率50-150hz,脉冲电压250-450v,占空比10-50%,处理时间1-5分钟;

36.中期:脉冲频率500-1000hz,脉冲电压250-450v,占空比10-50%,处理时间2-30分钟;

37.后期:脉冲频率2000-5000hz,脉冲电压3250-450v,占空比10-50%,处理时间2-60分钟。

38.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

39.本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。

40.实施例1

41.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

42.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

43.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

44.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

45.初期:脉冲频率150hz,脉冲电压390v,占空比20%,处理时间2分钟;

46.中期:脉冲频率700hz,脉冲电压390v,占空比20%,处理时间3分钟;

47.后期:脉冲频率2000hz,脉冲电压390v,占空比20%,处理时间5分钟。

48.实施例2

49.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

50.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

51.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

52.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

53.初期:脉冲频率100hz,脉冲电压350v,占空比20%,处理时间2分钟;

54.中期:脉冲频率800hz,脉冲电压350v,占空比20%,处理时间8分钟;

55.后期:脉冲频率3700hz,脉冲电压350v,占空比20%,处理时间5分钟。

56.实施例3

57.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

58.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

59.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

60.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

61.初期:脉冲频率60hz,脉冲电压400v,占空比25%,处理时间2分钟;

62.中期:脉冲频率700hz,脉冲电压400v,占空比25%,处理时间6分钟;

63.后期:脉冲频率3500hz,脉冲电压400v,占空比25%,处理时间4分钟。

64.实施例4

65.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

66.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

67.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

68.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

69.初期:脉冲频率80hz,脉冲电压410v,占空比20%,处理时间3分钟;

70.中期:脉冲频率900hz,脉冲电压410v,占空比20%,处理时间9分钟;

71.后期:脉冲频率4000hz,脉冲电压410v,占空比20%,处理时间4分钟。

72.实施例5

73.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

74.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

75.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

76.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

77.初期:脉冲频率70hz,脉冲电压380v,占空比15%,处理时间3分钟;

78.中期:脉冲频率600hz,脉冲电压380v,占空比15%,处理时间7分钟;

79.后期:脉冲频率4100hz,脉冲电压380v,占空比15%,处理时间5分钟。

80.实施例6

81.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

82.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

83.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

84.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

85.初期:脉冲频率60hz,脉冲电压420v,占空比25%,处理时间3分钟;

86.中期:脉冲频率750hz,脉冲电压420v,占空比25%,处理时间15分钟;

87.后期:脉冲频率4300hz,脉冲电压420v,占空比25%,处理时间10分钟。

88.对比例1

89.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

90.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

91.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

92.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

93.脉冲频率2000hz,脉冲电压390v,占空比20%,处理时间10分钟;

94.对比例1与实施例1相比,采用单一、高频脉冲。

95.对比例2

96.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

97.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

98.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

99.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

100.脉冲频率100hz,脉冲电压350v,占空比20%,处理时间15分钟;

101.对比例2与实施例2相比,采用单一、低频脉冲。

102.对比例3

103.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

104.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

105.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

106.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

107.脉冲频率60hz,脉冲电压400v,占空比25%,处理时间12分钟;

108.对比例3与实施例3相比,采用单一、低频脉冲。

109.对比例4

110.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

111.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

112.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

113.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

114.脉冲频率700hz,脉冲电压400v,占空比25%,处理时间12分钟;

115.对比例4与实施例3相比,采用单一、中频脉冲。

116.对比例5

117.一种基于分段频率的镁合金表面微弧氧化膜层的制备方法,具体如下步骤:

118.(1)对az91d镁合金试样进行一定的表面预处理,依次用150#、400#碳化硅水磨砂纸打磨,后放入超声波清洗器中清洗2分钟,取出后用吹风机吹干。

119.(2)将步骤(1)预处理后的镁合金试样与细铝棒连接,然后将镁合金试样全部没入

由10g/l硅酸钠、10g/l氟化钾、3g/l氢氧化钠、5ml/l丙三醇所组成的电解液中,细铝棒的另一端与电源的正极相连。

120.(3)采用单极性脉冲模式,对步骤(2)中的镁合金试样进行微弧氧化处理,工艺参数如下:

121.脉冲频率3500hz,脉冲电压400v,占空比25%,处理时间12分钟;

122.对比例5与实施例3相比,采用单一、高频脉冲。

123.将实施例1与对比例1微弧氧化过程初期负载电压电流的波形用示波器进行采集,结果如图1所示;图1中a为对比例1微弧氧化初期电压电流波形图,b为本发明实施例1微弧氧化初期电压电流波形图。与对比例1中频率2000hz时的波形相比,本发明实施例1中电压电流波形明显不同,频率150hz时脉冲电压有较充裕的充放电时间,因而尖峰电流显著减小,其值仅为对比例1中最大尖峰电流的1/16,由此可见,在微弧氧化初期采用较低的脉冲频率,可以明显地降低尖峰电流,从而大大降低了其对电源设备元件的冲击。

124.将实施例2及对比例2所制备的膜层采用扫描电子显微镜进行表征,结果如图2所示;图2中a为对比例2所得膜层,b为实施例2中所得膜层。对比例2频率始终为100hz时,所得膜层表面有许多微裂纹,这些微裂纹的存在大大地降低了膜层的表面质量,与之相比,本发明实施例2中制备的镁合金微弧氧化膜层表面无明显的微裂纹,表面质量更好,可见在微弧氧化中后期,特别是后期采用较高的脉冲频率,可以明显减少膜层表面微裂纹的产生,提高膜层的表面质量。

125.将实施例3、对比例3、对比例4、对比例5所制备的膜层及镁合金基体采用电化学工作站测试其电化学极化曲线,实验采用三电极体系,测试溶液为质量分数为3.5%的nacl水溶液,选用饱和甘汞电极作为参比电极,电极电位的扫描速率为1mv/s,结果如图3所示,对图3中的各极化曲线进行拟合分析,结果如表1所示。

126.表1

127.类型腐蚀电流密度/(a

·

cm-2

)极化电阻/(ω

·

cm2)镁合金基体1.23

×

10-5

2.55

×

103实施例34.45

×

10-8

9.40

×

105对比例31.25

×

10-7

3.25

×

105对比例45.10

×

10-7

1.15

×

105对比例51.05

×

10-7

3.77

×

105128.根据腐蚀相关理论可知,一般腐蚀电流密度越小、极化电阻越大,说明材料的耐蚀性能越好。由表1可知,与镁合金基体相比,本发明实施例3所得的膜层腐蚀电流密度减少了3个数量级,说明实施例3的膜层表现出十分优良的耐腐蚀性能;与对比例3、对比例4、对比例5所得膜层相比,实施例3的腐蚀电流密度均明显小于三个对比例,其值均减小了一个数量级。

129.此外,从极化电阻的对比可以看出,实施例3较镁合金基体相比,极化电阻增大了2个数量级,而与对比例3、对比例4、对比例5所得膜层相比,实施例3的极化电阻也均明显大于3个对比例,甚至于大于3个对比例的极化电阻之和8.17

×

105ω

·

cm2,充分说明了本发明采用低频、中频、高频的分段频率,效果远远地优于单独采用低频、单独采用中频、单独采用高频之和,因此本发明采用低频、中频、高频的分段频率对提高微弧氧化膜层的耐腐蚀性具

有显著的协同增效作用。

130.综上所述,本发明提供了一种基于分段频率的镁合金表面微弧氧化膜层的制备方法。所制备的膜层在具有优良的耐腐蚀性能的同时,显著的降低了脉冲尖峰电流对电源设备的冲击破坏,提高了设备的使用寿命。

131.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1