一种静态内壁管状电镀铀装置及方法与流程

1.本发明涉及电镀铀技术领域,特别是涉及一种静态内壁管状电镀铀装置及方法。

背景技术:

2.管状电镀铀膜是制作堆用铀裂变电离室的关键部件。已报道的可以进行电镀铀膜的基材主要包括铝、不锈钢等。相对于不锈钢基材的水溶液电镀、离子液电镀,铝管基材的有机溶液电镀具有电镀效率高、成本较低等优点,成为目前广泛采用的电镀铀膜工艺。

3.铝管基材进行电镀铀,需要在相应的电镀装置中进行。铝管或者不锈钢管基材的内壁管状电镀铀装置,已有若干报道,包括:何佳恒等人设计了一套不锈钢管基材的电镀铀装置,可以在70mm长度的不锈钢管内壁进行电镀,管上下端用塞子密封,电镀液的液位与电镀管上下端平齐(管状电沉积铀靶的制备和检测,化学研究与应用,2(2010)248-252);luna-zaragoza等人设计了一套铝管基材的电镀铀装置,可以在70mm长度的铝管内壁进行电镀,虽然装置描述不详细,但可以看出来仍然是电镀液高度与电镀管长度等同的构造(preparation ofuranium targets by electroplating,applied radiation and isotopes,51(1999)499-503)。

4.然而,现有报道的内壁管状电镀铀装置,均是电镀液高度与电镀管长度等同的构造,尽管铂金棒阳极位于电镀管道中心,但是铝管中镀液的电位与电流沿管道内表面的垂直纵向分布不均匀,电镀的边沿效应突出,出现电镀管道口部电流密度相对于管道中部电流密度更大的现象,最终会导致电镀铀膜的厚度分布均匀性较差。除此之外,现有报道的内壁管状电镀铀装置中的铝管或者不锈钢管,都是特定长度的一根电镀管,镀铀后只能用于特定结构的电离室;当电离室结构改变需要不同长度或者更长长度的镀铀膜电镀管时,只能重新设计一套电镀铀装置,成本会加大。

技术实现要素:

5.本发明的目的是提供一种静态内壁管状电镀铀装置及方法,以解决上述现有技术存在的问题,可以有效提高铝管内壁铀镀膜的镀层均匀性,实现可适应不同长度铝管进行电镀的需求。

6.为实现上述目的,本发明提供了如下方案:

7.本发明提供一种静态内壁管状电镀铀装置,包括铝管、铝管上密封座、铝管下密封座、铂金棒和压紧支撑机构,所述铝管上密封座和所述铝管下密封座分别设置于所述铝管上下两端,所述铝管上密封座中设有连通所述铝管内腔的上储液空间,所述铝管下密封座中设有连通所述铝管内腔的下储液空间,所述压紧支撑机构用于支撑所述铝管下密封座,并能够将所述铝管压紧密封于所述铝管上密封座和所述铝管下密封座之间,所述上储液空间、所述铝管内腔和所述下储液空间中用于加入电镀液,所述铂金棒下端沿轴向依次穿过所述上储液空间、所述铝管内腔和所述下储液空间后连接在所述铝管下密封座上,所述铂金棒上端连接在所述铝管上密封座上,所述铂金棒用于连接电源正极,所述铝管用于连接

电源负极。

8.优选地,所述铝管上端与所述铝管上密封座的接触面以及所述铝管下端与所述铝管下密封座的接触面之间均设有第一密封圈。

9.优选地,所述铝管包括单台阶管和双台阶管,所述单台阶管为在所述铝管的一端设置台阶,所述双台阶管为在所述铝管的两端均设置所述台阶,所述台阶为外壁台阶或内壁台阶,两个所述铝管通过所述外壁台阶与所述内壁台阶能够相互拼接,所述外壁台阶和所述内壁台阶上均嵌套隔离环。

10.优选地,所述上储液空间和所述下储液空间均为圆柱形空间,所述圆柱形空间的直径与所述铝管内径相等。

11.优选地,所述压紧支撑机构包括底座、支撑杆、压块和第一锁紧螺母,所述铝管下密封座支撑于所述底座上,所述压块支撑于所述铝管上密封座上,所述支撑杆设置于所述铝管外侧,所述支撑杆下端固定连接在所述底座上,所述支撑杆上端穿过所述压块与所述第一锁紧螺母螺纹连接。

12.优选地,所述铝管上密封座上设有进液通道,用于向所述上储液空间、所述铝管内腔和所述下储液空间注入电镀液;所述铝管下密封座上设有出液通道,所述底座上设有排液通道,所述排液通道一端连通所述出液通道,另一端连接排液控制阀;所述铝管下密封座下端螺纹连接有定位柱,所述底座上表面设有与所述定位柱配合的定位孔。

13.优选地,所述铝管上密封座上端和所述铝管下密封座下端均设有锁紧螺柱,所述铂金棒上端和下端分别穿过上下两端的所述锁紧螺柱后各套设一个圆锥台形楔块,各所述锁紧螺柱上均螺纹连接一个锁紧螺母,所述第二锁紧螺母中设有与所述圆锥台形楔块配合的圆锥台形孔,拧紧所述第二锁紧螺母能够挤压所述圆锥台形楔块,实现所述铂金棒与所述锁紧螺柱的密封固定连接。

14.优选地,所述底座上表面设有容纳槽,所述铂金棒下端穿过所述锁紧螺柱和所述圆锥台形楔块后伸入所述容纳槽中,所述容纳槽的内径大于所述第二锁紧螺母的外径,所述底座与所述铝管下密封座的接触面之间设有两圈第二密封圈,内侧的所述第二密封圈用于密封隔离所述出液通道与所述容纳槽,外侧的所述第二密封圈用于密封隔离外界与所述出液通道;所述压块上设有通孔,所述铂金棒上端穿过所述通孔向上延伸,所述通孔直径大于所述第二锁紧螺母的外径,所述进液通道位于所述通孔范围内,所述压块与所述铝管上密封座的接触面之间设有第三密封圈,且所述第三密封圈设置于所述通孔外侧。

15.本发明还提供一种静态内壁管状电镀铀方法,基于以上所述的静态内壁管状电镀铀装置,包括以下步骤:

16.(1)对所述铝管内壁进行处理,提高内壁表面粗糙度并去除内壁表面氧化物;

17.(2)将所述铝管、所述铝管上密封座、所述铝管下密封座和所述铂金棒安装组装好,通过所述压紧支撑机构支撑所述铝管下密封座,并将所述铝管压紧密封于所述铝管上密封座和所述铝管下密封座之间;

18.(3)在所述上储液空间、所述铝管内腔和所述下储液空间中加入电镀液,将所述铂金棒连接电源正极,所述铝管连接电源负极;

19.(4)开启电源,按设定参数对所述铝管内壁进行电镀。

20.优选地,步骤(1)中,对所述铝管内壁进行处理包括先后进行的粗糙度处理和表面

氧化物处理;

21.所述粗糙度处理:采用100~150μm钢砂在0.7mpa的压强下,对所述铝管内壁进行4~6min喷砂处理;

22.所述表面氧化物处理:将所述铝管在三氯乙烯中浸泡5~8min,而后苯并异噻唑啉酮清洗剂超声浸泡20~30min,再采用煮沸冷却后的去离子水冲洗,棉纱擦拭表面,最后采用异丙酮冲洗。

23.本发明相对于现有技术取得了以下技术效果:

24.本发明提供的静态内壁管状电镀铀装置及方法,在铝管上密封座和铝管上端面之间以及铝管下密封座与铝管下端面之间分别设置冗余电镀液的上储液空间和下储液空间,可以将管状电镀的边沿效应部分迁移到电镀管道口上方的上储液空间和下方的下储液空间,一定程度上提高了管道内壁表面电流密度的分布均匀性,从而提高了铝管内壁铀镀膜的镀层均匀性,而且,电镀前对铝管内壁进行处理,提高铝管内壁表面粗糙度并去除内壁表面氧化物,更有利于电镀过程中晶核的形成,镀层结合力更好,也可以提高电镀铀膜的均匀性,通过以上设计,最终明显提高了铝管内壁铀镀膜的镀层均匀性;当需要对不同长度铝管进行电镀铀时,仅需要更换不同长度的支撑杆,其余部件不变,即可在较低成本条件下实现可适应不同长度铝管进行电镀的需求的目的。

25.进一步地,铝管端部外壁台阶和内壁台阶的设置,镀铀后两个铝管通过外壁台阶与内壁台阶能够相互拼接,形成更长的不同长度的镀铀膜铝管,从而达到不同结构电离室对镀铀膜铝管长度要求不同的目的。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

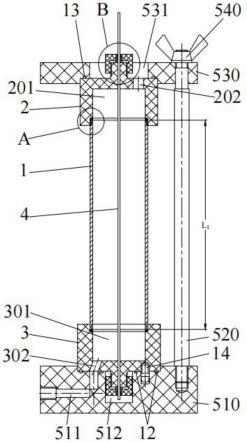

27.图1为本发明提供的静态内壁管状电镀铀装置的立体结构示意图;

28.图2为本发明提供的静态内壁管状电镀铀装置在铝管长度为l1时的剖面示意图;

29.图3为本发明提供的静态内壁管状电镀铀装置在铝管长度为l2时的剖面示意图;

30.图4为图2中a部分的局部放大示意图;

31.图5为图2中b部分的局部放大示意图;

32.图6为本发明中在铝管的一端设置内壁台阶的剖面示意图;

33.图7为本发明中在铝管的一端设置外壁台阶的剖面示意图;

34.图8为本发明中在铝管的两端分别设置外壁台阶和内壁台阶的剖面示意图;

35.图中:100-静态内壁管状电镀铀装置、1-铝管、101-单台阶管、102-双台阶管、103-外壁台阶、104-内壁台阶、2-铝管上密封座、201-上储液空间、202-进液通道、3-铝管下密封座、301-下储液空间、302-出液通道、4-铂金棒、5-压紧支撑机构、510-底座、511-排液通道、512-容纳槽、520-支撑杆、521-夹持面、530-压块、531-通孔、540-第一锁紧螺母、6-第一密封圈、7-隔离环、8-排液控制阀、9-锁紧螺柱、10-圆锥台形楔块、11-第二锁紧螺母、12-第二密封圈、13-第三密封圈、14-定位柱。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明的目的是提供一种静态内壁管状电镀铀装置及方法,以解决现有技术存在的问题,可以有效提高铝管内壁铀镀膜的镀层均匀性,实现可适应不同长度铝管进行电镀的需求。

38.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

39.如图1-图8所示,本实施例提供一种静态内壁管状电镀铀装置100,包括铝管1、铝管上密封座2、铝管下密封座3、铂金棒4和压紧支撑机构5,铝管上密封座2和铝管下密封座3分别设置于铝管1上下两端,铝管上密封座2中设有连通铝管1内腔的上储液空间201,铝管下密封座3中设有连通铝管1内腔的下储液空间301,压紧支撑机构5用于支撑铝管下密封座3,并能够将铝管1压紧密封于铝管上密封座2和铝管下密封座3之间,上储液空间201、铝管1内腔和下储液空间301中用于加入电镀液,铂金棒4下端沿轴向依次穿过上储液空间201、铝管1内腔和下储液空间301后连接在铝管下密封座3上,铂金棒4上端连接在铝管上密封座2上,铂金棒4用于连接电源正极,铝管1用于连接电源负极。

40.使用时,根据铝管1的长度选择合适长度的铂金棒4,将各部件进行安装连接,向上储液空间201、铝管1内腔和下储液空间301加入电镀液,接好电源正负极进行电镀。电源正极通过鳄鱼夹夹持铂金棒4实现连接,电源负极通过鳄鱼夹夹持箍紧于铝管1上的卡箍实现连接。在铝管上密封座2和铝管1上端面之间以及铝管下密封座3与铝管1下端面之间分别设置冗余电镀液的上储液空间201和下储液空间301,可以将管状电镀的边沿效应部分迁移到电镀管道口上方的上储液空间201和下方的下储液空间301,一定程度上提高了管道内壁表面电流密度的分布均匀性,从而提高了铝管1内壁铀镀膜的镀层均匀性;当需要对不同长度铝管1进行电镀铀时,仅需要更换不同长度的支撑杆520,其余部件不变,即可在较低成本条件下实现可适应不同长度铝管进行电镀的需求的目的。

41.如图2-图3所示,当将铝管1长度由l1更换为l2长度时,仅需要更换为不同长度的支撑杆520,其余部件不变。在一些实施例中,图2中铝管1长度l1为200mm,图3中铝管1长度l2为124mm。

42.在一些实施例中,铝管1上端与铝管上密封座2的接触面以及铝管1下端与铝管下密封座3的接触面之间均设有第一密封圈6。通过第一密封圈6的设置,保证铝管1两端的连接密封性。其中,第一密封圈6为外包裹聚四氟乙烯的丁腈橡胶圈。

43.在一些实施例中,铝管1包括单台阶管101和双台阶管102,单台阶管101为在铝管1的一端设置台阶,双台阶管102为在铝管1的两端均设置台阶,台阶为外壁台阶103或内壁台阶104,两个铝管1通过外壁台阶103与内壁台阶104能够相互拼接,外壁台阶103和内壁台阶104上均嵌套隔离环7,隔离环7为聚四氟乙烯环。内壁台阶104嵌套的隔离环7能够阻止铀溶液电镀到拼接部分,外壁台阶103和内壁台阶104嵌套的隔离环7均可以增大与第一密封圈6的接触面积,形成更好的密封效果。如图6所示,在铝管1的一端设置内壁台阶104;如图7所

示,在铝管1的一端设置外壁台阶103;如图8所示,在铝管1的两端分别设置外壁台阶103和内壁台阶104。镀铀后可以进行两根台阶管的拼接,形成更长的不同长度的镀铀膜铝管,达到不同结构电离室对镀铀膜铝管长度要求不同的目的。

44.在一些实施例中,上储液空间201和下储液空间301均为圆柱形空间,圆柱形空间的直径与铝管1内径相等,圆柱形空间与铝管1同轴线设置。

45.在一些实施例中,压紧支撑机构5包括底座510、支撑杆520、压块530和第一锁紧螺母540,铝管下密封座3支撑于底座510上,压块530支撑于铝管上密封座2上,支撑杆520设置于铝管1外侧,支撑杆520下端固定连接在底座510上,支撑杆520上端穿过压块530与第一锁紧螺母540螺纹连接。具体地,铝管1外侧沿周向均匀设有三个支撑杆520,支撑杆520下端螺纹安装于底座510上,支撑杆520侧面设有铣平的两个夹持面521,方便夹持以旋转支撑杆520。通过拧动三个第一锁紧螺母540,能够方便快捷地将铝管1压紧密封于铝管上密封座2与铝管下密封座3之间,并将铝管上密封座2、铝管1和铝管下密封座3一起压紧于底座510上。其中,第一锁紧螺母540为蝶形螺母,操作方便。

46.在一些实施例中,铝管上密封座2上设有进液通道202,用于向上储液空间201、铝管1内腔和下储液空间301注入电镀液,进液通道202设置为至少一个,以方便电镀液的注入;铝管下密封座3上设有出液通道302,底座510上设有排液通道511,排液通道511一端连通出液通道302,另一端连接排液控制阀8,铝管下密封座3下端螺纹连接有定位柱14,底座510上表面设有与定位柱14配合的定位孔。排液通道511包括互相连接的纵向排液通道和横向排液通道,纵向排液通道和横向排液通道的直径均为8mm,利于电镀液的排净;电镀液通过出液通道302流入排液通道511,而后通过排液控制阀8排出,排液控制阀8为pp材质球阀。在将铝管下密封座3置于底座510上表面时,将定位柱14插入定位孔中,对铝管下密封座3进行定位,保证出液通道302与纵向排液通道对准。

47.在一些实施例中,铝管上密封座2上端和铝管下密封座3下端均设有锁紧螺柱9,铂金棒4上端和下端分别穿过上下两端的锁紧螺柱9后各套设一个圆锥台形楔块10,各锁紧螺柱9上均螺纹连接一个第二锁紧螺母11,第二锁紧螺母11中设有与圆锥台形楔块10配合的圆锥台形孔,拧紧第二锁紧螺母11能够挤压圆锥台形楔块10,实现铂金棒4与锁紧螺柱9的密封固定连接。

48.在一些实施例中,底座510上表面设有容纳槽512,铂金棒4下端穿过锁紧螺柱9和圆锥台形楔块10后伸入容纳槽512中,容纳槽512的内径大于第二锁紧螺母11的外径,以能够容纳第二锁紧螺母11,底座510与铝管下密封座3的接触面之间设有两圈第二密封圈12,内侧的第二密封圈12用于密封隔离出液通道302与容纳槽512,防止电镀液进入容纳槽512中,外侧的第二密封圈12用于密封隔离外界与出液通道302,防止电镀液溢出至设备外部;压块530上设有通孔531,铂金棒4上端穿过通孔531向上延伸,通孔531直径大于第二锁紧螺母11的外径,以便于第二锁紧螺母11通过,进液通道202位于通孔531范围内,压块530与铝管上密封座2的接触面之间设有第三密封圈13,且第三密封圈13设置于通孔531外侧,从而得以密封通孔531底端外缘,方便通过通孔531向进液通道202注入电镀液。第二密封圈12和第三密封圈13均为外包裹聚四氟乙烯的丁腈橡胶圈。

49.一种静态内壁管状电镀铀方法,基于以上所述的静态内壁管状电镀铀装置100,包括以下步骤:

50.(1)对铝管1内壁进行处理,提高内壁表面粗糙度并去除内壁表面氧化物;

51.(2)将铝管1、铝管上密封座2、铝管下密封座3和铂金棒4安装组装好,通过压紧支撑机构5支撑铝管下密封座3,并将铝管1压紧密封于铝管上密封座2和铝管下密封座3之间;

52.(3)在上储液空间201、铝管1内腔和下储液空间301中加入电镀液,将铂金棒4连接电源正极,铝管1连接电源负极;

53.(4)开启电源,按设定参数对铝管1内壁进行电镀。

54.步骤(1)中,对铝管1内壁进行处理包括先后进行的粗糙度处理和表面氧化物处理;

55.粗糙度处理:采用100~150μm钢砂在0.7mpa的压强下,对铝管1内壁进行4~6min喷砂处理;

56.表面氧化物处理:将铝管1在三氯乙烯中浸泡5~8min,而后苯并异噻唑啉酮清洗剂超声浸泡20~30min,再采用煮沸冷却后的去离子水冲洗,棉纱擦拭表面,最后采用异丙酮冲洗。

57.三氯乙烯浸泡铝管1,可除去铝管1内壁本身及在喷砂处理过程中导致的油脂污染,s1清洗剂超声浸泡可有效除去铝管1表面氧化层,煮沸冷却后去离子水冲洗可避免氧气再次与铝管1接触同时除去表面残留的s1试剂,棉纱擦拭表面除去反应产生且沉积于铝管1表面的化学物质,异丙醇冲洗后待用。该处理方法对于表面氧化物的去除效果更好,可以提高电镀铀膜的均匀性。

58.下面以具体实例对本发明作进一步详细说明。

59.实施例1

60.如图2所示,本具体实施例中,铝管1长度为200mm,外径55mm,内径50mm,为双台阶管,一端为外壁台阶103,另一端为内壁台阶104,其中,外壁台阶103和内壁台阶的长度均为5mm,厚度均为1.25mm。镀膜前,采用100μm钢砂在0.7mpa的压强下,对铝管1内壁进行5min喷砂处理,喷砂处理后,将铝管1在三氯乙烯中浸泡5min,而后苯并异噻唑啉酮清洗剂超声浸泡20min,再采用煮沸冷却后的去离子水冲洗,棉纱擦拭表面,最后采用异丙酮冲洗。

61.铝管1处理完毕后,进行安装组装。铂金棒4与铝管1同轴线,直径2mm,长度约360mm。在铝管1上下两端分别设置铝管上密封座2和铝管下密封座3,并在接触面设置第一密封圈6。铝管上密封座2直径74mm,高度60mm;铝管下密封座3直径79mm,高度60mm;第一密封圈6内径50mm,外径55mm,厚度2mm,为外包裹聚四氟乙烯的丁腈橡胶圈。在外壁台阶103和内壁台阶104上均嵌套聚四氟乙烯隔离环7。通过压块530、支撑杆520和第二锁紧螺母11将铝管1与铝管上密封座2和铝管下密封座3压紧密封,并压紧于底座510上。通过第二锁紧螺母11和圆锥台形楔块10锁紧密封铂金棒4上下两端,第二锁紧螺母11螺纹直径为16mm,圆锥台形楔块10内部通孔直径2mm,较窄端面的外径4.3mm,锥形角度为20

°

。铝管上密封座2中设有上储液空间201,铝管下密封座3中设有下储液空间301,上储液空间201和下储液空间301均为直径50mm,高30mm的圆柱形空间。铝管上密封座2中设有直径为10mm的进液通道202,进液通道202设置于上储液空间201的边缘。铝管下密封座3中设有直径为8mm的出液通道302,出液通道302设置于下储液空间301的边缘。压块530顶端到底座510底端的距离为345mm,压块530直径150mm,高度20mm,在压块530上靠近边缘处设置3个直径12.5mm的孔,以便于支撑杆520穿过后与第二锁紧螺母11(蝶形螺母)螺纹连接,压块530中间设置一个直径56mm的圆

孔(通孔531),在压块530与铝管上密封座2的接触面之间设置第三密封圈13,第三密封圈13内径63mm,外径68mm,厚度2mm,为外包裹聚四氟乙烯的丁腈橡胶圈,以密封通孔531的底端外缘,方便通过通孔531向进液通道202注入电镀液。支撑杆520长度318mm,支撑杆520侧面设有铣平的两个夹持面521,方便夹持以旋转支撑杆520。底座510直径为150mm,底座510中设有电镀液的排液通道511,纵向的排液通道直径为8mm,连通出液通道302,横向的排液通道直径为8mm,连接pp材质球阀,控制液体排出。底座510与铝管下密封座3的接触面之间设有两圈第二密封圈12,内侧的第二密封圈12内径30mm,外径35mm,厚度2mm,用于密封隔离出液通道302与容纳槽512,防止电镀液进入容纳槽512中,外侧的第二密封圈12内径70mm,外径75mm,厚度2mm,用于密封隔离外界与出液通道302,防止电镀液溢出至设备外部。电源正极通过鳄鱼夹夹持铂金棒4实现连接,电源负极通过鳄鱼夹夹持箍紧于铝管1上的卡箍实现连接。

62.安装组装完成后,在上储液空间201、铝管1内腔和下储液空间301内加入电镀液,开启电源,按设定参数对铝管1内壁进行电镀。

63.电镀完成后,采用γ谱仪对静态铝管内壁电镀铀膜的厚度进行测量,结果表明采用本专利的设计后,铀膜均匀性很好,镀层均匀度偏差小于5%。

64.实施例2

65.如图3所示,本具体实施例中,将进行镀膜的铝管1的长度由200mm更改为124mm。镀膜前,采用150μm钢砂在0.7mpa的压强下,对铝管1内壁进行6min喷砂处理,喷砂处理后,将铝管1在三氯乙烯中浸泡8min,而后苯并异噻唑啉酮清洗剂超声浸泡30min,再采用煮沸冷却后的去离子水冲洗,棉纱擦拭表面,最后采用异丙酮冲洗。在进行各部件安装时,除了需要将长度318mm的支撑杆520更换为长度242mm的支撑杆520,其他各部件大小尺寸均与实施例1中一致。

66.安装组装完成后,在上储液空间201、铝管1内腔和下储液空间301内加入电镀液,开启电源,按设定参数对铝管1内壁进行电镀。

67.电镀完成后,采用γ谱仪对静态铝管内壁电镀铀膜的厚度进行测量,结果表明采用本专利的设计后,铀膜均匀性很好,镀层均匀度偏差小于5%。

68.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1