一种通过调控磁场在烧结钕铁硼表面电沉积的镍镀层

1.本发明涉及烧结钕铁硼电沉积镀镍技术领域,具体为一种通过调控磁场在烧结钕铁硼表面电沉积的镍镀层。

背景技术:

2.ndfeb永磁材料作为第三代永磁材料,逐渐发展成为应用范围广、发展速度快、综合性能优的磁性材料,在新能源汽车、节能家电、消费电子、清洁能源等领域受到广泛应用,具有广阔的应用前景,但由于其稳定性和耐蚀性差,在实际应用中受到限制。

3.近年来不少研究人员利用电沉积工艺简单、操作方便、成本低、可控程度高以及可制备多种类型膜层等优点在ndfeb表面制备防护层来拓宽其应用领域。随着磁电技术的发展,磁场电沉积技术受到越来越多学者的关注,将磁场引入到电沉积中,利用其与电场、金属离子的交互作用,诱发磁流体效应(mhd)、磁化力效应等,可以有效地改善镀层表面粗糙、沉积速率慢等问题,为制备出性能良好的镀层提供必要条件。但是目前,磁场对在烧结钕铁硼表面电沉积镍镀层方法仍停留在简单地协同作用基础层面,还没有关于如何通过调控磁场来进一步优化镍镀层的致密性、耐腐蚀性、耐热性的研究,这对于磁场的协同作用无疑是一种极大的浪费。因此,亟需一种通过调控磁场在烧结钕铁硼表面电沉积的镍镀层来解决这个问题。

技术实现要素:

4.本发明的目的在于提供一种通过调控磁场在烧结钕铁硼表面电沉积的镍镀层,以实现更好地利用磁场帮助电沉积提高性能。

5.为实现上述目的,本发明提供如下技术方案:一种通过调控磁场在烧结钕铁硼表面电沉积的镍镀层,镍镀层的制备方法为直接用纯镍阳极和烧结钕铁硼阴极在磁场中进行电沉积;镍镀层在烧结钕铁硼表面全部呈棱锥状致密分布,棱锥状的底面朝向烧结钕铁硼表面。

6.优选的,棱锥状相邻棱间的面为凸弧形面或平面,棱锥状的底面长度最大处小于3um。

7.优选的,磁场的强度为0.035~0.2t,阳极和阴极为平行设置的平板,电流i垂直于阳极和阴极板平面,磁场方向为b

⊥

i或b∥i。

8.优选的,镍镀层的电沉积在硫酸镍、氯化镍、硼酸和十二烷基苯磺酸钠混合溶液中进行。

9.优选的,硫酸镍溶液浓度340g/l,氯化镍溶液浓度45g/l,硼酸溶液浓度45g/l,十二烷基苯磺酸钠溶液浓度0.1g/l。

10.优选的,镍镀层的电沉积条件为,在50℃恒温下,电流密度4a/dm2电沉积1min,随后立即调节电流密度至2.5a/dm2并沉积30min。

11.优选的,磁场的强度为0.07t,磁场方向为b∥i。

12.优选的,镍镀层的制备方法中,电沉积前先对烧结钕铁硼阴极依次进行除油、除锈、活化的前处理,其中除油液为氢氧化钠、磷酸钠、碳酸钠和op乳化剂依次溶解到去离子水中得到的溶液,除锈液通过稀释硝酸配置,活化液通过稀释盐酸配置。

13.本发明提供的另一技术方案:上述镍镀层在烧结钕铁硼材料表面处理中的应用。

14.优选的,上述镍镀层用于提高镀层的致密性、耐腐蚀性能和耐温性能。

15.与现有技术相比,本发明的有益效果是:

16.1、该通过调控磁场在烧结钕铁硼表面电沉积的镍镀层,工艺在原有电沉积基础上仅需增设空间磁场,无需复杂设备、特殊模板和繁琐步骤等,工艺简单、易控、速度快,成本低且环保,能够在烧结钕铁硼表面稳定获得优异性能镍镀层。

17.2、该通过调控磁场在烧结钕铁硼表面电沉积的镍镀层,制备方法中调整了电沉积反应的温度、时间、电流密度以及电解液的浓度,改善了镀层的致密性、耐蚀性、耐温性,直接或间接保障了烧结钕铁硼的磁性能。

18.3、该通过调控磁场在烧结钕铁硼表面电沉积的镍镀层,能够使得烧结钕铁硼获得更好的防护性能。

19.4、该通过调控磁场在烧结钕铁硼表面电沉积的镍镀层,由于只需要普通电沉积设备和磁场的辅助,现有生产单位容易改造投产,便于应用改进。

附图说明

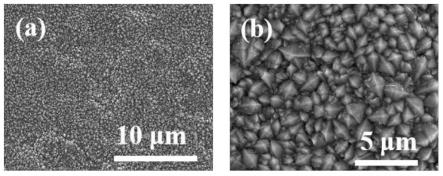

20.图1a和1b为实施例1中在烧结钕铁硼表面的镍镀层的sem图像;

21.图2为实施例1中在烧结钕铁硼表面的镍镀层的tafel极化曲线图;

22.图3a1和3a2为对比例中在烧结钕铁硼表面的镍镀层的sem图像;

23.图3b1和3b2为实施例2中在烧结钕铁硼表面的镍镀层的sem图像;

24.图3c1和3c2为实施例3中在烧结钕铁硼表面的镍镀层的sem图像;

25.图3d1和3d2为实施例1中在烧结钕铁硼表面的镍镀层的sem图像;

26.图3e1和3e2为实施例4中在烧结钕铁硼表面的镍镀层的sem图像;

27.图4a为实施例2、实施例3和对比例中在烧结钕铁硼表面的镍镀层的xrd图像;

28.图4b为实施例1、实施例4和对比例中在烧结钕铁硼表面的镍镀层的xrd图像;

29.图5a为实施例2、实施例3和对比例中在烧结钕铁硼表面的镍镀层的耐温性能测试结果图;

30.图5b为实施例1、实施例4和对比例中在烧结钕铁硼表面的镍镀层的耐温性能测试结果图;

31.图6a为实施例2、实施例3和对比例中在烧结钕铁硼表面的镍镀层的tafel极化曲线图;

32.图6b为实施例1、实施例4和对比例中在烧结钕铁硼表面的镍镀层的tafel极化曲线图;

33.图2和图6中的initial sample为无镍镀层的烧结钕铁硼空白样品。

具体实施方式

34.本发明人通过理论分析和设想,按照构思进行了大量的试验,在施加随机空间磁

场的基础上,调整镀液组成和浓度,分别调整电沉积温度、电流密度以及时间等参数进行对照,确定了能够形成较为均匀的、特定形状的镍镀层的方法后,采用该组较优参数继续深入探索,参数可参考以下对比例:

35.对比例:

36.在500ml烧杯中配置电镀溶液,镀液组成为:六水合硫酸镍340g/l,六水合氯化镍45g/l,硼酸45g/l,sdbs0.1g/l;用0.5g氢氧化钠、7.5g磷酸钠、5g碳酸钠、op乳化剂0.05g溶解于100ml离子水中配置除油液;用40ml/l硝酸配置除锈液;30ml/l盐酸配置活化液。

37.然后对阴极的ndfeb样品依次进行除油、除锈和活化等预处理,目的是去除样品表面的油脂和杂质;以纯镍板作为阳极,将阳极和阴极分别通过导线与直流电源的正、负极连接,在50℃温度下控制电流恒为4a/dm2下电沉积1min,随后立即调节至2.5a/dm2并沉积30min得到ni镀层,并在60℃下烘干。

38.本发明人在上述基础上,还进行了大量的试验测试,在电沉积空间范围施加不同强度、不同方向的磁场,发现当磁场的强度为0.035~0.2t,阳极和阴极为平行设置的平板,电流i垂直于阳极和阴极板平面,磁场方向为b

⊥

i或b∥i时,镍镀层的性能较好,以下为在这些试验结果中的一些较优实施例。

39.实施例1:

40.在电沉积空间范围施加平行(b∥i)方向磁场及0.07t的磁场强度,采用电沉积法在ndfeb表面制备ni镀层,使电沉积在磁场中进行,其余工艺流程与对比例一致。

41.图1为本实施例中制备的样品表面ni镀层的sem图像。由图可以看出ni镀层的形状为棱锥状,侧面几乎均为凸弧形面,底面尺寸均小于3um,且呈现出均匀致密的形态,这种凸面棱锥具有很好的机械强度,另外,等量的镍镀层,其表面积相对于常规的针状或针锥状镍镀层更小,相邻单体连接更紧密,从表面情况来看即具备了值得期待的性能。

42.图2为空白、对比例和本实施例的防腐性能测试对比。具体的测试方法如下:在3.5wt%的nacl溶液中,利用电化学工作站在标准三电极体系中,采用样品作为工作电极,铂电极和饱和甘汞电极分别作为对电极和参比电极,进行防腐性能测试,通过tafel极化曲线可以看出,在磁场强度为0.07t(b∥i)时有优异的耐腐蚀性能,腐蚀电流(i

corr

=8.305

×

10-7a·

cm-2

)减小,腐蚀电位(e

corr

为-0.193v)正移。

43.图4b中包括了对比例和本实施例的样品表面镍镀层xrd图像,其中对比例的基底峰明显,而本实施例的基底峰几乎完全消失,说明镍镀层致密性得到有效提升。

44.图5b中包括了相同条件下进行的对比例和本实施例的镍镀层耐温性能测试结果,其中左侧为对比例,中间为本实施例,显而易见的,本实施例的不可逆磁损失大幅降低,具备优异的耐温性能。

45.实施例2

46.在电沉积空间范围施加垂直(b

⊥

i)方向磁场及0.07t的磁场强度,采用电沉积法在ndfeb表面制备ni镀层,使电沉积在磁场中进行,其余工艺流程与对比例一致。

47.实施例3

48.在电沉积空间范围施加垂直(b

⊥

i)方向磁场及0.1t的磁场强度,采用电沉积法在ndfeb表面制备ni镀层,使电沉积在磁场中进行,其余工艺流程与对比例一致。

49.实施例4

50.在电沉积空间范围施加平行(b∥i)方向磁场及0.1t的磁场强度,采用电沉积法在ndfeb表面制备ni镀层,使电沉积在磁场中进行,其余工艺流程与对比例一致。

51.从图3中可以看出,施加平行或垂直磁场电沉积,ni镀层的形状由原本的针状转变为棱锥状,尤其是在磁场强度为0.07t(b∥i)时呈现出最为均匀致密的形态。

52.图4为4个实施例和对比例中制备的样品表面ni镀层的xrd图谱。发现4个实施例在施加磁场后基底的峰或消失或大幅减小,说明本发明方法的磁场电沉积镀覆的镍层致密性能均得到提升。

53.参阅图5,4个实施例相对于对比例均具有更小的不可逆磁损失,而在磁场强度为0.07t(b∥i)时具有最小的不可逆磁损失,表现出优异的耐温性能。

54.图2为空白、对比例和4个实施例的防腐性能测试对比。具体的测试方法如下:在3.5wt%的nacl溶液中,利用电化学工作站在标准三电极体系中,采用ndfeb样品作为工作电极,铂电极和饱和甘汞电极分别作为对电极和参比电极,进行防腐性能测试,通过tafel极化曲线可以看出,4个实施例的腐蚀电流减小、腐蚀电位正移;显然,在磁场为0.07t(b∥i)时有最佳的耐腐蚀性能。

55.本发明中的磁场可以为任何方式获得,例如电磁场、永磁体、普通磁铁等,但较优的,大量生产中为节约长期成本,则可以选择采用永磁体获得。

56.以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

57.本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1