一种钛基锡锑镍金属涂层电极及其制备方法和应用与流程

20%,油浴温度为60-100℃,油浴加热的时间为1-3h。

7.进一步地,步骤2)中的含锡化合物为五水四氯化锡、氯化亚锡或硫酸亚锡,含镍化合物为六水合二氯化镍或溴化镍,含锑化合物为三氧化二锑或五氧化二锑,其它种类金属化合物为ce、gd、fe、co、la、cu、pd或mn的硝酸盐或氯化盐,表面活性剂为pvp、ctab、p123、f127或peg。

8.进一步地,步骤2)中sn、sb、ni、金属m的摩尔比为10-90:1-15:1-20:1-10。

9.进一步地,步骤2)中前驱液c中含锡化合物的浓度为100 g/l~320 g/l,含镍化合物的浓度为3 g/l~10 g/l,含锑化合物的浓度为3 g/l~10 g/l,金属m化合物的浓度为2 g/l~10 g/l,表面活性剂的浓度为2 g/l ~20g/l。

10.进一步地,步骤3)中烘箱干燥的温度为60-150℃,干燥时间为5-20min,马弗炉加热时的温度为500-800℃,时间为5-20min。

11.进一步地,步骤2)中浓盐酸与含锑化合物的摩尔比为2-10:1。

12.进一步地,步骤1)中钛片的打磨过程为依次采用10-100目粗砂纸和100-600目细砂纸。

13.一种采用上述的制备方法制备得到的钛基锡锑镍金属涂层电极。

14.一种钛基锡锑镍金属涂层电极在电催化分解水制臭氧中的应用,包括以下步骤:由恒电流仪控制电流,采用单电解槽进行反应,以0.5 m硫酸作为电解液,所述钛基锡锑镍金属涂层电极作为工作电极,铂片作为对电极,反应电流设置为1a,进行电催化制取臭氧。

15.本发明的有益效果在于:1)本发明的钛基锡锑镍金属涂层电极以各种非贵重金属盐为原料,将各种金属盐和表面活性剂与溶剂物理混合配成前驱体溶液后,通过浸渍法,将钛片用烘箱烘干和马弗炉加热,重复几次得到最后所需的电极,制备方法简单;2)本发明的钛基锡锑镍金属涂层电极具有形貌多样、暴露活性位点较多等特点,在钛基锡锑镍金属涂层电极的制备过程中,加入不同的金属m会使电极表面形成不同的形貌,而表面活性剂也为形貌的形成提供了必要条件,改善了电解水制备臭氧的反应催化活性和稳定性;3)相较于传统的商业钛基锡锑涂层电极工作电压较高且电极寿命短的问题,本发明所制备的电极用于电解水臭氧的制备,具有电催化活性高、寿命长、稳定性好的优点。

附图说明

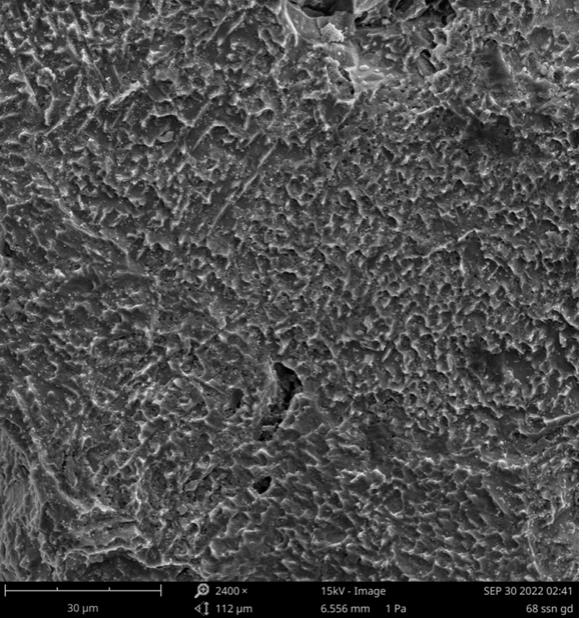

16.图1为实施例1所获得的钛基锡锑镍铈涂层电极在30μm下的透射电子显微镜观察图;图2为实施例1所获得的钛基锡锑镍铈涂层电极在10μm下的透射电子显微镜观察图;图3为实施例1所获得的钛基锡锑镍铈涂层电极在5μm下的透射电子显微镜观察图;图4为实施例2所获得的钛基锡锑镍钆涂层电极在10μm下的透射电子显微镜观察图;图5为实施例2所获得的钛基锡锑镍钆涂层电极在5μm下的透射电子显微镜观察

图;图6为实施例3所获得的钛基锡锑镍铁涂层电极在10μm下的透射电子显微镜观察图;图7为实施例3所获得的钛基锡锑镍铁涂层电极在5μm下的透射电子显微镜观察图;图8为实施例4所获得的钛基锡锑镍钴涂层电极在20μm下的透射电子显微镜观察图;图9为实施例4所获得的钛基锡锑镍钴涂层电极在10μm下的透射电子显微镜观察图;图10为实施例5所获得的钛基锡锑镍镧涂层电极在20μm下的透射电子显微镜观察图;图11为实施例5所获得的钛基锡锑镍镧涂层电极在8μm下的透射电子显微镜观察图;图12为实施例1-8制备的钛基锡锑镍金属涂层电极用于电催化制备臭氧时,产生的臭氧浓度的实时检测数据对比图。

具体实施方式

17.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

18.实施例1制备一种ti/sno

2-sb-ni-ce电极,包括以下步骤:(1)钛片预处理:将钛板裁切成复数大小一致的20mm

×

20mm钛片;先用60目粗砂纸轮,再用320目细砂纸轮对钛基底表面进行机械打磨,使电极表面呈银白色金属光泽,再将钛片放入质量浓度为15%氢氧化钠溶液中,80℃油浴恒温加热1h,去除表面油污,用去离子水清洗后将上述钛基底浸泡在质量浓度为10%的草酸溶液中,80℃油浴恒温加热2 h,待钛基底表面呈麻面状态后取出,用超纯水冲洗干净,并放入真空干燥箱内干燥。

19.(2)前驱液的配制:将4.59g sncl4·

5h2o、123mg nicl2·

6h2o、67.5mg cecl5·

7h2o和250mg f127依次加入12.5ml异丙醇中,超声30min使其充分混合,记作溶液a,将252.4mg sb2o3加入0.14ml异丙醇中,移取1.4ml浓盐酸将其溶解,超声30min使其充分混合,记作溶液b,将溶液a和b直接混合得到所需的前驱液c。

20.(3)热处理:将步骤(2)所得前驱液c均匀地涂刷在钛片上,在烘箱中100℃干燥10min,使其在钛片上形成膜;烘干后在马弗炉中550℃加热10min对膜进行热分解,使sncl4·

5h2o、nicl2·

6h2o、cecl5·

7h2o和sbcl3分解氧化,重复该步骤12次。

21.实施例1所获得的钛基锡锑镍铈涂层电极在30um下的透射电子显微镜示意图及10um、5um下的扫描电子显微镜示意图分别如图1、图2和图3所示,钛基锡锑镍铈涂层电极为“鱼鳞”形貌,能够很好的覆盖钛基体,提高电极稳定性。

22.实施例1的钛基锡锑镍铈涂层电极用于电解水制备臭氧反应:由恒电流仪控制电压和电流,采用单槽进行反应。ti/ce

‑ꢀ

ni-sno

2-sb2o5作为工作电极,铂片作为对电极,电解液为0.5m h2so4溶液,单电解槽一端连接臭氧检测仪,实时检测臭氧的产生情况。电催化制取臭氧反应时,电流控制在1a,槽电压控制在3-6v之间,反应时

间10小时。随着反应的进行,电催化反应制得的臭氧浓度的实时检测图如图12所示。从图12上可知,随着反应的进行,臭氧浓度迅速增加,反应时间1min臭氧浓度就可以达到200ppm,达到2小时后臭氧浓度可以稳定在100ppm。

23.为了验证实施例1制备的钛基锡锑镍铈涂层电极的催化稳定性,将上述反应1次后的工作电极放置24小时,进行重复电催化制备臭氧反应实验(工作电极每次利用后均放置一天,然后再进行下一次利用)。工作电极重复利用反应的第1次实验中,反应2h后的臭氧浓度可以稳定在100ppm。工作电极重复利用反应的第2次实验中,反应2.5小时后的臭氧浓度可以稳定在95ppm。工作电极重复利用反应的第3次实验中,反应达到3小时后的臭氧浓度可以稳定在90ppm。可以看出工作电极的重复利用过程中,电催化效果基本没有减弱,说明实施例1制备的钛基锡锑镍铈涂层电极具有较好的稳定性。

24.实施例2制备一种ti/sno

2-sb-ni-gd电极,包括以下步骤:(1)钛片预处理:将钛板裁切成复数大小一致的20mm

×

20mm钛片;先用10目粗砂纸轮,再用100目细砂纸轮对钛基底表面进行机械打磨,使电极表面呈银白色金属光泽。再将钛片放入质量浓度为5%的氢氧化钠溶液中,60℃油浴恒温加热1h,去除表面油污,用去离子水清洗后将上述钛基底浸泡在质量浓度为5%的草酸溶液中,60℃油浴恒温加热1 h,待钛基底表面呈麻面状态后取出,用超纯水冲洗干净,并放入真空干燥箱内干燥。

25.(2)前驱液的配制:加入2.5g sncl2、75mg nibr2、75mg gd(no3)3·

xh2o和50mg pvp,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液a,加入75mg sb2o3,移取0.21ml浓盐酸将其溶解,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液b,将溶液a和b直接混合得到所需的前驱液c。

26.(3)热处理:将步骤(2)所得前驱液c均匀地涂刷在钛片上,在烘箱中105℃干燥10min,使其在钛片上形成膜;烘干后在马弗炉中500℃加热10min对膜进行热分解,使sncl2、nibr2、gd(no3)3·

xh2o和sbcl3分解氧化,重复该步骤12次。

27.实施例2所获得的钛基锡锑镍钆涂层电极在10um下的透射电子显微镜示意图及5um下的扫描电子显微镜示意图分别如图4和图5所示,催化剂分布均匀,涂层致密,有利于电解水产臭氧的反应进行。

28.实施例2的钛基锡锑镍钆涂层电极用于电解水制备臭氧反应:在实施例1制备的电极用于电极阳极制备过程中,将加入的实施例1电极替换为同等尺寸的实施例2制备的电极,其余操作条件同实施例1的电解水制备臭氧实验过程,电解水催化反应产生的臭氧浓度随反应时间的变化关系如图12所示,测试的10h中臭氧浓度均在100ppm以上,曲线相对平稳,表明钛基锡锑镍钆涂层电极能够在酸性条件下稳定的产生臭氧。

29.实施例3制备一种ti/sno

2-sb-ni-fe电极,包括以下步骤:(1)钛片预处理:将钛板裁切成复数大小一致的20mm

×

20mm钛片;先用100目粗砂纸轮,再用600目细砂纸轮对钛基底表面进行机械打磨,使电极表面呈银白色金属光泽,再将钛片放入质量浓度为20%的氢氧化钠溶液中,60℃油浴恒温加热处理1h,去除表面油污,用去离子水清洗后将上述钛基底浸泡在质量浓度为20%的草酸溶液中,于60℃油浴恒温加

热3 h,待钛基底表面呈麻面状态后取出,用超纯水冲洗干净,并放入真空干燥箱内干燥。

30.(2)前驱液的配制:加入8g snso4、250mg nicl2·

6h2o、150mg fecl3和250mg ctab,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液a,加入238mg sb2o3,移取0.20ml浓盐酸将其溶解,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液b,将溶液a和b直接混合得到所需的前驱液c。

31.(3)热处理:将步骤(2)所得前驱液c均匀地涂刷在钛片上,在烘箱中108℃干燥9min,使其在钛片上形成膜;烘干后在马弗炉中530℃加热6min对膜进行热分解,使snso4、nicl2·

6h2o、fecl3和sbcl3分解氧化,重复该步骤12次。

32.实施例3所获得的钛基锡锑镍铁涂层电极在10um下的透射电子显微镜示意图及5um下的扫描电子显微镜示意图分别如图6和图7所示,为dsa 电极典型的“龟裂”形貌,与电解液的接触面积较大,能够长时间稳定的产生臭氧。

33.实施例3的钛基锡锑镍铁涂层电极用于电解水制备臭氧反应:在实施例1制备的电极用于电极阳极制备过程中,将加入的实施例1电极替换为同等尺寸的实施例3制备的电极,其余操作条件同实施例1的电解水制备臭氧实验过程,电解水催化反应产生的臭氧浓度随反应时间的变化关系如图12所示,钛基锡锑镍铁涂层电极刚开始电解时的气态臭氧浓度与10h后的气态臭氧浓度相差不大,表明催化剂稳定性良好。

34.实施例4制备一种ti/sno

2-sb-ni-co电极,包括以下步骤:(1)钛片预处理:将钛板裁切成复数大小一致的20mm

×

20mm钛片;先用50目粗砂纸轮,再用400目细砂纸轮对钛基底表面进行机械打磨,使电极表面呈银白色金属光泽。再将钛片放入质量浓度为10%的氢氧化钠溶液中,60℃油浴恒温加热处理1h,去除表面油污。用去离子水清洗后将上述钛基底浸泡在质量浓度为10%的草酸溶液中,于60℃油浴恒温加热2 h,待钛基底表面呈麻面状态后取出,用超纯水冲洗干净,并放入真空干燥箱内干燥。

35.(2)前驱液的配制:加入4g snso4、120mg nibr2、250mg co(no3)3·

6h2o和200mg p123,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液a,加入200.6mg sb2o5,移取0.23ml浓盐酸将其溶解,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液b,将溶液a和b直接混合得到所需的前驱液c。

36.(3)热处理:将步骤(2)所得前驱液c均匀地涂刷在钛片上,在烘箱中75℃干燥8min,使其在钛片上形成膜;烘干后在马弗炉中500℃加热18min对膜进行热分解,使sn(no3)2、nibr2、co(no3)3·

6h2o和sbcl3分解氧化,重复该步骤12次。

37.实施例4所获得的钛基锡锑镍钴涂层电极在20um下的透射电子显微镜示意图及10um下的扫描电子显微镜示意图分别如图8和图9所示,为“蜂窝状”的形貌,蜂窝状的直径大概在5um左右。

38.实施例4的钛基锡锑镍钴涂层电极用于电解水制备臭氧反应:在实施例1制备的电极用于电极阳极制备过程中,将加入的实施例1电极替换为同等尺寸的实施例4制备的电极,其余操作条件同实施例1的电解水制备臭氧实验过程,电解水催化反应产生的臭氧浓度随反应时间的变化关系如图12所示,钛基锡锑镍钴涂层电极气态臭氧浓度随时间呈下降的趋势,但相差不大。

39.实施例5

制备一种ti/sno

2-sb-ni-la电极,包括以下步骤:(1)钛片预处理:将钛板裁切成复数大小一致的20mm

×

20mm钛片;先用80目粗砂纸轮,再用500目细砂纸轮对钛基底表面进行机械打磨,使电极表面呈银白色金属光泽。再将钛片放入质量浓度为15%的氢氧化钠溶液中,60℃油浴恒温加热处理1h,去除表面油污。用去离子水清洗后将上述钛基底浸泡在质量浓度为10%的草酸溶液中,于60℃油浴恒温加热2 h,待钛基底表面呈麻面状态后取出,用超纯水冲洗干净,并放入真空干燥箱内干燥。

40.(2)前驱液的配制:加入5.2g sncl4·

5h2o、130mg nicl2·

6h2o、113.2mg lacl3和180mg peg,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液a。加入200.5mg sb2o5,移取0.29ml浓盐酸将其溶解,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液b。将溶液a和b直接混合得到所需的前驱液c。

41.(3)热处理:将步骤(2)所得前驱液c均匀地涂刷在钛片上,在烘箱中105℃干燥5min,使其在钛片上形成膜;烘干后在马弗炉中530℃加热14min对膜进行热分解,使sncl4·

5h2o、nicl2·

6h2o、lacl3和sbcl3分解氧化,重复该步骤12次。

42.实施例5所获得的钛基锡锑镍镧涂层电极在20um下的透射电子显微镜示意图及8um下的扫描电子显微镜示意图分别如图10和图11所示,电解板表面涂层分布均匀,能够将ti基底全部覆盖住。

43.实施例5的钛基锡锑镍镧涂层电极用于电解水制备臭氧反应:在实施例1制备的电极用于电极阳极制备过程中,将加入的实施例1电极替换为同等尺寸的实施例5制备的电极,其余操作条件同实施例1的电解水制备臭氧实验过程,电解水催化反应产生的臭氧浓度随反应时间的变化关系如图12所示,钛基锡锑镍镧涂层电极从测试开始,气态臭氧浓度一直稳定在80ppm左右。

44.实施例6制备一种ti/sno

2-sb-ni-cu电极,包括以下步骤:(1)钛片预处理:将钛板裁切成复数大小一致的20mm

×

20mm钛片;先用50目粗砂纸轮,再用400目细砂纸轮对钛基底表面进行机械打磨,使电极表面呈银白色金属光泽。再将钛片放入质量浓度为20%氢氧化钠溶液中,60℃油浴恒温加热处理1h,去除表面油污。用去离子水清洗后将上述钛基底浸泡在质量浓度为10%的草酸溶液中,于60℃油浴恒温加热2 h,待钛基底表面呈麻面状态后取出,用超纯水冲洗干净,并放入真空干燥箱内干燥。

45.(2)前驱液的配制:加入5.78g sncl4·

5h2o、210mg nicl2·

6h2o、61.9mg cucl2和230mg f127,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液a,加入212.4mg sb2o3,移取0.36ml浓盐酸将其溶解,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液b。将溶液a和b直接混合得到所需的前驱液c。

46.(3)热处理:将步骤(2)所得前驱液c均匀地涂刷在钛片上,在烘箱中103℃干燥12min,使其在钛片上形成膜;烘干后在马弗炉中570℃加热8min对膜进行热分解,使sncl4·

5h2o、nicl2·

6h2o、cucl2和sbcl3分解氧化,重复该步骤12次。

47.实施例6的钛基锡锑镍铜涂层电极用于电解水制备臭氧反应:在实施例1制备的电极用于电极阳极制备过程中,将加入的实施例1电极替换为同等尺寸的实施例6制备的电极,其余操作条件同实施例1的电解水制备臭氧实验过程,电解水催化反应产生的臭氧浓度随反应时间的变化关系如图12所示,钛基锡锑镍铜涂层电极气

态臭氧浓度可以达到100ppm且10h后也有56ppm的浓度。

48.实施例7制备一种ti/sno

2-sb-ni-pd电极,包括以下步骤:(1)钛片预处理:将钛板裁切成复数大小一致的20mm

×

20mm钛片;先用100目粗砂纸轮,再用320目细砂纸轮对钛基底表面进行机械打磨,使电极表面呈银白色金属光泽。再将钛片放入质量浓度为15%的氢氧化钠溶液中,60℃油浴恒温加热处理1h,去除表面油污。用离子水清洗后将上述钛基底浸泡在质量浓度为10%的草酸溶液中,于60℃油浴恒温加热2 h,待钛基底表面呈麻面状态后取出,用超纯水冲洗干净,并放入真空干燥箱内干燥。

49.(2)前驱液的配制:加入4.56g sncl4·

5h2o、125mg nicl2·

6h2o、113.2mg pb(no3)2·

2h2o和200mg f127,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液a。加入205.3mg sb2o3,移取0.41ml浓盐酸将其溶解,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液b。将溶液a和b直接混合得到所需的前驱液c。

50.(3)热处理:将步骤(2)所得前驱液c均匀地涂刷在钛片上,在烘箱中110℃干燥5min,使其在钛片上形成膜;烘干后在马弗炉中550℃加热16min对膜进行热分解,使sncl4·

5h2o、nicl2·

6h2o、pb(no3)2·

2h2o和sbcl3分解氧化,重复该步骤12次。

51.实施例7的钛基锡锑镍钯涂层电极用于电解水制备臭氧反应:在实施例1制备的电极用于电极阳极制备过程中,将加入的实施例1电极替换为同等尺寸的实施例7制备的电极,其余操作条件同实施例1的电解水制备臭氧实验过程,电解水催化反应产生的臭氧浓度随反应时间的变化关系如图12所示,钛基锡锑镍钯涂层电极气态臭氧浓度增加迅速,10h后气态臭氧浓度为35ppm。

52.实施例8:制备一种ti/sno

2-sb-ni-mn电极,包括以下步骤:(1)钛片预处理:将钛板裁切成复数大小一致的钛片;先用80目粗砂纸轮,再用320目细砂纸轮对钛基底表面进行机械打磨,使电极表面呈银白色金属光泽。再将钛片放入质量分数15%氢氧化钠溶液中处理1h,去除表面油污。用蒸馏水清洗后将上述钛基底浸泡在15%草酸溶液中,于油浴恒温加热2 h,待钛基底表面呈麻面状态后取出,用超纯水冲洗干净。

53.(2)前驱液的配制:加入4.26g sncl2、117mg nicl2·

6h2o、165.4mg mn(no3)2和150mg f127,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液a,加入202.8mg sb2o3,移取0.52ml浓盐酸将其溶解,加入12.5ml异丙醇作为溶剂,超声30min使其充分混合,记作溶液b。将溶液a和b直接混合得到所需的前驱液c。

54.(3)热处理:将步骤(2)所得前驱液c均匀地涂刷在钛片上,在烘箱中85℃干燥12min,使其在钛片上形成膜;烘干后马弗炉中600℃加热20min对膜进行热分解,使sncl2、nicl2·

6h2o、 mn(no3)2和sbcl3分解氧化,重复该步骤12次。

55.实施例8的钛基锡锑锰涂层电极用于电解水制备臭氧反应:在实施例1制备的电极用于电极阳极制备过程中,将加入的实施例1电极替换为同等尺寸的实施例8制备的电极,其余操作条件同实施例1的电解水制备臭氧实验过程,电解水催化反应产生的臭氧浓度随反应时间的变化关系如图12所示,钛基锡锑锰涂层电极与钛基锡锑镍钯涂层电极曲线相似。

56.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的

限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1