一种在镁合金表面制备黑色高发射复合陶瓷涂层的方法与流程

1.本发明属于镁合金表面处理技术领域,具体涉及一种在镁合金表面制备黑色高发射复合陶瓷涂层的方法。

背景技术:

2.镁合金因其较高的比刚度、比强度、良好的减震、出色的加工性能和良好的电磁屏蔽性能等优点,广泛应用于航空航天、交通运输、通讯装备壳体、3c电子产品等国防工业及民用领域,被认为是21世纪的绿色工程材料。然而,镁合金的化学稳定性差,较低的电极电位和较差的耐腐蚀性极大地限制了其应用,因此镁合金制品通常需要进行表面防护处理才能投入工业应用中。近年来,国内外多以微弧氧化技术对镁合金制品进行表面处理,并取得了一定进展。微弧氧化技术因其工艺简单、成本低、对环境的影响小、复杂的工件适用性强、膜基结合性能优异以及耐磨、耐蚀性能优秀等特点,成为了目前国内外镁合金制品表面防护处理的重要方法。

3.近年来,随着航空航天领域的技术的发展,微弧氧化技术在镁合金表面上制备具有出色的热控性能的黑色陶瓷涂层逐渐吸引了研究人员的注意。该涂层不仅具有微弧氧化涂层优秀的耐磨、耐蚀性能,还具备有表面装饰性以及良好的热控性能,在航天器以及3c电子产品上具有广泛的应用前景。目前报导制备镁合金微弧氧化黑色涂层有的采用钒盐作为着色剂,但是钒盐有毒性,对人体有一定伤害;有的采用铁盐作为着色剂,但铁盐在镁合金表面氧化时烧蚀严重,膜层质量较差;而采用铜盐作为着色剂的,只有单一的铜盐参与成色,虽然能制备黑膜,但是膜层的红外发射率不高。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种在镁合金表面制备黑色高发射复合陶瓷涂层的方法。该方法通过微弧氧化工艺并采用铝盐-铜盐-钨盐体系溶液作为电解液,在az31b镁合金表面原位制备出黑色高发射复合陶瓷涂层,利用电解液中的铝盐作为主成膜盐形成莫氏硬度更高的尖晶石结构mgal2o4相存在于复合陶瓷涂层中,显著提高了复合陶瓷涂层的硬度、耐磨性及耐蚀性,利用钨盐着色剂形成wo3提高复合陶瓷涂层的红外发射率,解决了现有着色剂有毒、制备涂层质量差及红外发射率不高的难题。

5.为解决上述技术问题,本发明采用的技术方案为:一种在镁合金表面制备黑色高发射复合陶瓷涂层的方法,其特征在于,该方法的具体过程为:采用挂具装夹预处理后的az31b镁合金并置于微弧氧化设备的氧化槽中,使得预处理后的az31b镁合金完全浸入氧化槽内的铝盐-铜盐-钨盐体系电解液中作为阳极,采用不锈钢片作为阴极,设置电源为恒压工作模式进行微弧氧化处理,在az31b镁合金表面制备得到黑色高发射复合陶瓷涂层。

6.本发明通过微弧氧化工艺并采用铝盐-铜盐-钨盐体系溶液作为电解液,经电化学反应在az31b镁合金表面制备得到黑色高发射复合陶瓷涂层,相较于常规的磷酸系和硅酸

系基础电解液,本发明的铝盐-铜盐-钨盐体系溶液中的铝盐成分经微弧氧化的电化学反应,形成了莫氏硬度高达8的尖晶石结构mgal2o4相并存在于az31b镁合金表面的黑色高发射复合陶瓷涂层,该尖晶石结构mgal2o4相的硬度及耐磨性均优于莫氏硬度为6的方镁石结构mgo相,显著提高了黑色高发射复合陶瓷涂层的硬度、耐磨性及耐蚀性,同时,铝盐-铜盐-钨盐体系溶液中的铜盐成分保证了黑色涂层的形成,协同加入的钨盐成分进一步提高了黑色高发射复合陶瓷涂层的致密性,使得复合陶瓷涂层的孔径变小、孔洞减少,从而耐蚀性提高,钨盐成分经微弧氧化生成wo3,wo3的存在对着色复合陶瓷层具有显著的加深作用,提高了黑色高发射复合陶瓷涂层的红外发射率。

7.上述的一种在镁合金表面制备黑色高发射复合陶瓷涂层的方法,其特征在于,所述az31b镁合金的预处理工艺为:依次采用180#、600#、800#、1200#、1500#耐水磨砂纸和金相砂纸对az31b镁合金进行逐级打磨,然后在中性金属清洗液中于室温下超声除油5min,并采用热水和冷水分别清洗az31b镁合金表面,再在无水乙醇中超声波清洗5min~10min后烘干。

8.上述的一种在镁合金表面制备黑色高发射复合陶瓷涂层的方法,其特征在于,所述铝盐-铜盐-钨盐体系电解液的配制过程为:将络合剂、着色剂、主成膜剂、辅助成膜剂依次加入到去离子水中,同时持续搅拌直至完全溶解,配制得到ph值为10~12的铝盐-铜盐-钨盐体系电解液;所述铝盐-铜盐-钨盐体系电解液中的络合剂为酒石酸钾钠,浓度为2g/l,着色剂为硫酸铜和钨酸钠,其中硫酸铜的浓度为1g/l~2g/l,钨酸钠的浓度为5g/l,主成膜剂为铝酸钠,浓度为10g/l,辅助成膜剂为氟化钠,浓度为1g/l。本发明通过控制络合剂与铜离子浓度接近,利用络合剂络合铜离子避免其在碱性溶液中沉淀析出,控制着色剂的浓度较低以保证高电压氧化时基体不会发生烧蚀,控制主成膜剂铝酸钠的浓度以有效降低微弧氧化的起弧电压,有助于复合陶瓷涂层生长,控制辅助成膜剂氟化钠的浓度以在微弧氧化过程中生成氟化镁,提高了复合陶瓷涂层的致密度。

9.上述的一种在镁合金表面制备黑色高发射复合陶瓷涂层的方法,其特征在于,其特征在于,所述电源为恒压直流脉冲电源。本发明通过采用恒压直流脉冲电源,在低压区稳压控制,促进了复合陶瓷涂层在微弧氧化初期生长更加致密。

10.上述的一种在镁合金表面制备黑色高发射复合陶瓷涂层的方法,其特征在于,所述微弧氧化处理的工艺参数为:电压500v,频率500hz,占空比15%,氧化处理时间15min~20min,采用制冷机控制微弧氧化处理过程中铝盐-铜盐-钨盐体系电解液的温度为18℃~25℃。本发明通过控制微弧氧化处理的工艺参数,保证了复合陶瓷涂层的制备厚度,避免复合陶瓷涂层烧蚀且表面粗糙,实现了复合陶瓷涂层的最佳性能;本发明通过控制微弧氧化处理过程中电解液的温度,避免高温下复合陶瓷涂层烧蚀、表面粗糙甚至出现大孔径的孔洞,影响其耐蚀性能。

11.本发明与现有技术相比具有以下优点:

12.1、本发明通过微弧氧化工艺并采用铝盐-铜盐-钨盐体系溶液作为电解液,在az31b镁合金表面原位制备出黑色高发射复合陶瓷涂层,利用电解液中的铝盐成分形成莫氏硬度更高的尖晶石结构mgal2o4相存在于复合陶瓷涂层中,显著提高了黑色高发射复合陶瓷涂层的硬度、耐磨性及耐蚀性。

13.2、本发明的铝盐-铜盐-钨盐体系溶液中通过加入钨盐,使得黑色高发射复合陶瓷

涂层的致密性提高、孔径变小、孔洞减少,从而耐蚀性提高,同时对着色复合陶瓷层具有显著的加深作用,提高了黑色高发射复合陶瓷涂层的红外发射率。

14.3、本发明在az31b镁合金表面原位制备的黑色高发射复合陶瓷涂层结构连续致密且无贯穿孔,耐蚀性能好(腐蚀电流密度可达1.415

×

10-8

a/cm2),红外发射率可达0.84。

15.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

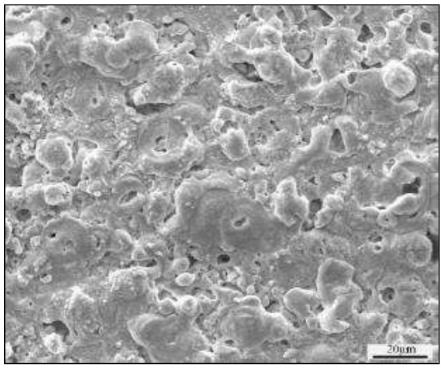

16.图1为本发明实施例1中表面具有黑色高发射复合陶瓷涂层的az31b镁合金的表面扫描电镜图。

17.图2为本发明实施例1中表面具有黑色高发射复合陶瓷涂层的az31b镁合金的截面扫描电镜图。

18.图3为本发明实施例2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金的表面扫描电镜图。

19.图4为本发明实施例2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金的截面扫描电镜图。

20.图5为本发明实施例1~2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金在3.5%nacl溶液中的电化学极化曲线图。

21.图6a为本发明实施例1~2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金中al元素的xps图谱。

22.图6b为本发明实施例1~2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金中cu元素的xps图谱。

23.图6c为本发明实施例1~2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金中mg元素的xps图谱。

24.图6d为本发明实施例1~2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金中o元素的xps图谱。

25.图6e为本发明实施例1~2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金中w元素的xps图谱。

具体实施方式

26.实施例1

27.本实施例包括以下步骤:

28.步骤一、选择尺寸(长度

×

宽度

×

厚度)为15mm

×

15mm

×

3mm的az31b镁合金片,先采用180#耐水磨砂纸打磨去除az31b镁合金片表面的机加工痕迹,然后采用600#、800#、1200#、1500#耐水磨砂纸和金相砂纸对az31b镁合金进行逐级打磨,在中性金属清洗液中于室温下超声除油5min,采用热水和冷水分别清洗az31b镁合金表面,再在无水乙醇中超声波清洗10min后烘干备用完成预处理;

29.步骤二、将络合剂、着色剂、主成膜剂、辅助成膜剂依次加入到去离子水中,同时持续搅拌直至完全溶解,配制得到ph值为10~12的铝盐-铜盐-钨盐体系电解液;所述铝盐-铜盐-钨盐体系电解液中的络合剂为酒石酸钾钠,浓度为2g/l,着色剂为硫酸铜和钨酸钠,其

中硫酸铜的浓度为1g/l,钨酸钠的浓度为5g/l,主成膜剂为铝酸钠,浓度为10g/l,辅助成膜剂为氟化钠,浓度为1g/l;

30.步骤三、采用挂具装夹预处理后的az31b镁合金并置于微弧氧化设备的氧化槽中,使得预处理后的az31b镁合金完全浸入氧化槽内的铝盐-铜盐-钨盐体系电解液中作为阳极,采用不锈钢片作为阴极,设置电源为恒压直流脉冲电源,采用恒压工作模式进行微弧氧化处理,在az31b镁合金表面制备得到黑色高发射复合陶瓷涂层,得到表面具有黑色高发射复合陶瓷涂层的az31b镁合金;所述微弧氧化处理的工艺参数为:电压500v,频率500hz,占空比15%,氧化处理时间20min,采用制冷机控制微弧氧化处理过程中铝盐-铜盐-钨盐体系电解液的温度为18℃~25℃。

31.对本实施例在az31b镁合金表面制备得到的黑色高发射复合陶瓷涂层进行能谱eds分析,结果如下表1所示。

32.表1

33.元素mgalocufw总量原子占比(%)21.6524.5544.724.042.442.60100

34.从表1可知,本实施例在az31b镁合金表面制备得到的黑色高发射复合陶瓷涂层由mg、al、o、cu、f、w等元素组成。

35.对本实施例中表面具有黑色高发射复合陶瓷涂层的az31b镁合金进行红外发射率测试,测试结果为该黑色高发射复合陶瓷涂层的红外发射率为0.8。

36.图1为本实施例中表面具有黑色高发射复合陶瓷涂层的az31b镁合金的表面扫描电镜图,从图1可以看出,黑色高发射复合陶瓷涂层的微孔孔径较小,有助于提高复合陶瓷涂层的耐蚀性。

37.图2为本实施例中表面具有黑色高发射复合陶瓷涂层的az31b镁合金的截面扫描电镜图,从图2可以看出,黑色高发射复合陶瓷涂层与az31b镁合金基体结合紧密,且黑色高发射复合陶瓷涂层中无贯穿孔,说明该复合陶瓷涂层具有较好的耐蚀性能。

38.实施例2

39.本实施例包括以下步骤:

40.本实施例与实施1的不同之处为:步骤二中所述电解液中硫酸铜的浓度为2g/l,氧化处理时间为15min。

41.对本实施例在az31b镁合金表面制备得到的黑色高发射复合陶瓷涂层进行能谱eds分析,结果如下表2所示。

42.表2

43.元素mgalocufw总量原子占比(%)20.5225.9642.736.271.782.74100

44.从表2可知,本实施例在az31b镁合金表面制备得到的黑色高发射复合陶瓷涂层由mg、al、o、cu、f、w等元素组成,与实施例1中的表1相比,黑色高发射复合陶瓷涂层中cu元素含量随硫酸铜浓度的增加而提高。

45.对本实施例中表面具有黑色高发射复合陶瓷涂层的az31b镁合金进行红外发射率测试,测试结果为该黑色高发射复合陶瓷涂层的红外发射率为0.83。

46.图3为本实施例中表面具有黑色高发射复合陶瓷涂层的az31b镁合金的表面扫描

电镜图,从图3可以看出,黑色高发射复合陶瓷涂层中只有极少量的微孔且微孔孔径较小。

47.图4为本实施例中表面具有黑色高发射复合陶瓷涂层的az31b镁合金的截面扫描电镜图,从图4可以看出,黑色高发射复合陶瓷涂层与az31b镁合金基体结合紧密,黑色高发射复合陶瓷涂层高度致密且无贯穿孔,说明该复合陶瓷涂层具有较好的耐蚀性能。

48.图5为本发明实施例1~2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金在3.5%nacl溶液中的电化学极化曲线图,从图5计算得出,实施例1中黑色高发射复合陶瓷涂层的腐蚀电流i

corr

=1.052

×

10-5

a/cm2,比基体az31b镁合金的腐蚀电流2.582

×

10-4

a/cm2降低了1个数量级,说明该黑色高发射复合陶瓷涂层的耐蚀性能较好,而实施例2中黑色高发射复合陶瓷涂层的腐蚀电流i

corr

=2.595

×

10-6

a/cm2,较实施例1中黑色高发射复合陶瓷涂层的腐蚀电流更低,说明实施例2采用更高浓度的铜盐制备的黑色高发射复合陶瓷涂层的耐蚀性能更好。

49.图6a~图6e为本发明实施例1~2中表面具有黑色高发射复合陶瓷涂层的az31b镁合金中al元素、cu元素、mg元素、o元素、w元素的xps图谱,从图6a~图6e可知,实施例1~2中黑色高发射复合陶瓷涂层的主要成分为wo3、cuo、cual2o4、mgal2o4、mgo和mgf2。

50.综上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1