一种混合酸制备铝合金硬质阳极氧化膜层的方法与流程

本发明涉及制备阳极氧化膜方法,尤其涉及一种混合酸制备铝合金硬质阳极氧化膜层的方法。

背景技术:

1、现半导体设备的腔体及其容器部件多为不锈钢材质,随着半导体与面板设备尺寸的增大,为了降低腔体的制作成本及重量,采用铝合金来制作腔体的技术也逐渐普及,然而铝合金要运用到此类设备上,仍受限于需要在经过一系列的处理过程,现有技术多使用硫酸或草酸溶液在基材上制备多孔型阳极氧化膜以提升及耐腐蚀及耐磨性能。

2、但是,上述氧化膜生成的膜层厚度最高在80um左右,同时在氧化后段由于膜层厚度的提升,长膜速率明显下降,在电解液中长时间的浸泡,其膜层孔洞呈喇叭孔状,造成其较差的耐磨性,膜层脱落又会造成设备particle超标,同时氧化沸水封孔后膜层存在较高的含水量,零件高温下膜层易出现贯穿裂纹及剥落,所以气密性及耐热冲击性能也较差,产生较多次数的返修,缩短了零件的使用寿命。

技术实现思路

1、本发明的目的是为了解决目前氧化膜生成的膜层厚度最高在80um左右,同时在氧化后段由于膜层厚度的提升,长膜速率明显下降,在电解液中长时间的浸泡,其膜层孔洞呈喇叭孔状,造成其较差的耐磨性,膜层脱落又会造成设备particle超标,同时氧化沸水封孔后膜层存在较高的含水量,零件高温下膜层易出现贯穿裂纹及剥落,所以气密性及耐热冲击性能也较差,产生较多次数的返修,缩短了零件的使用寿命的缺点,而提出的一种混合酸制备铝合金硬质阳极氧化膜层的方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种混合酸制备铝合金硬质阳极氧化膜层的方法,包括以下步骤:

4、s1:抛光:使用180#砂纸、320#砂纸与400#砂纸对基材表面进行抛光,去除基材表面毛刺、划痕、腐蚀斑点等表面缺陷;

5、s2:化学清洗:

6、s2.1:进行第一次高压清洗去除零件表面研磨灰,高压清洗压力为50bar;酸性脱脂清洗去除表面油污及灰尘等杂质,脱脂剂浓度为10%-15%,时间为2-3min,开过滤空气搅拌;

7、s2.2:对零件进行弱碱蚀,进一步去除表面杂质残留及自然氧化膜,naoh浓度为5-15g/l,时间为2min,开过滤空气搅拌;

8、s2.3:对零件进行硝酸洗,去除表面灰状残留,硝酸浓度为150-180g/l,时间为5min,开过滤空气搅拌;

9、s2.4:进行第二次高压清洗去除零件表面化学残留;

10、s3:喷砂:使用自动喷砂机对零件表面进行喷砂,自动喷砂机采用#240白刚玉,压力为25-35psi、角度为45度,距离为20-50cm,喷砂后表面粗糙度符合ra小于0.8um;

11、s4:第三次高压清洗:初步去除零件表面砂粒;

12、s5:超声波脱脂清洗:脱脂剂浓度为10%-15%,彻底去除零件喷砂后残留砂粒;

13、s6:碱蚀:对零件进行弱碱蚀,进一步去除表面杂质残留及自然氧化膜,naoh浓度为5-15g/l,时间为2min,开过滤空气搅拌;

14、s7:酸洗:对基材进行硝酸洗,去除表面灰状残留,硝酸浓度为150-180g/l,时间为5min,开过滤空气搅拌;

15、s8:化学抛光:对零件进行化学抛光处理,温度100-115℃,时间50-70s。化学抛光溶液包括磷酸、硫酸、缓蚀剂及光亮剂

16、s9:第四次清洗:彻底去除零件表面残酸,得到纯净无杂质的清洁表面;

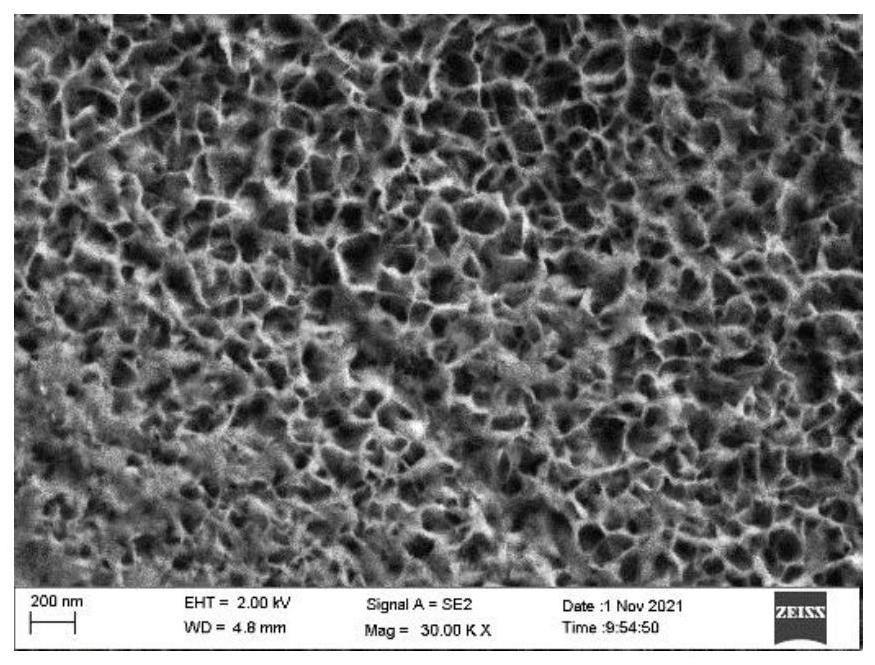

17、s10:阳极氧化处理:阳极温度0-5℃,电流密度为1-3a/dm2,入槽1min后通电,采用混合酸阳极氧化,浓度为硫酸90-110g/l,乙醇酸10-50g/l,三梨醇10-50g/l,同时添加2-5g/l的铝离子,进一步提升膜层耐蚀性及耐磨性。硫酸浓度小于110g/l时,阳极过程中对膜层的溶解性更小,更有利于生成致密型阳极膜,同时其较高的槽电解电压则通过添加剂调控,防止较高的槽液电压增大烧蚀风险;乙醇酸的作用是作为添加剂,在阳极氧化反应过程中作氧化剂,与基材中的有害金属杂质如铁等反应生成草酸,提升阳极膜的均匀性的同时,生成的草酸可进一步减缓电解液的腐蚀性,从而使得膜层更加致密;三梨醇的加入能增加槽液的稳定型,提升阳极膜阻挡层的形成速度,以提升其阻挡层厚度,减小多孔层膜纳米孔孔径,从而较大的提升膜层性能;

18、s11:纯温水清洗:清洗时间为2min,纯水电阻率需大于4m,并开空气搅拌,去除阳极后残酸;

19、s12:第五次高压清洗:清洗时间为5min,彻底去除孔内残留酸液;

20、s13:高温封孔:使用封孔工艺浸泡封孔,其中添加剂a浓度为0.001%,添加剂b浓度为0.01%,其余为纯水,温度80-95℃,ph为5-6,时间10-30min,进一步改善其耐腐蚀性能和抗污染能力,同时相比较常规沸水封孔,本工艺生成的水和氧化铝含水量低,阳极膜耐磨性高,同时耐热冲击性能更加优秀;

21、s14:调质处理:对阳极后的膜层进行1-3h调质处理,温度设置为80-120℃,升温参数为5℃/min,升至设定温度后保温30min,再以5℃/min的速度降至常温,进一步提升其耐热冲击性能,同时膜层的真空性能也更加优异。

22、在一个优选的实施方式中,所述s2.1中的第一次高压清洗与所述s2.4中的第二次高压清洗的时间均为10min。

23、在一个优选的实施方式中,所述s3中自动喷砂机采用#240白刚玉,压力为25-35psi、角度为45度,距离为20-50cm。

24、在一个优选的实施方式中,所述s8中化学抛光溶液包括磷酸、硫酸、缓蚀剂及光亮剂。

25、在一个优选的实施方式中,所述s10阳极氧化处理中,硫酸浓度小于110g/l时,阳极过程中对膜层的溶解性更小,更有利于生成致密型阳极膜,同时其较高的槽电解电压则通过添加剂调控,防止较高的槽液电压增大烧蚀风险;乙醇酸的作用是作为添加剂,在阳极氧化反应过程中作氧化剂,与基材中的有害金属杂质如铁等反应生成草酸,提升阳极膜的均匀性的同时,生成的草酸可进一步减缓电解液的腐蚀性,从而使得膜层更加致密;三梨醇的加入能增加槽液的稳定型,提升阳极膜阻挡层的形成速度,以提升其阻挡层厚度,减小多孔层膜纳米孔孔径,从而较大的提升膜层性能。

26、本发明中,所述的一种混合酸制备铝合金硬质阳极氧化膜层的方法,均匀一致的外观同时满足客户对色差lab值的要求;更高的耐热冲击性能(400℃高温冲击);膜层表面致密孔隙均匀拥有更优异的耐磨性;磨砂阳极表面,更有利于吸附反应腔内游离particel,提升腔体洁净度;同时可有效缩短阳极膜层制备时间,节约生产能耗,提升阳极膜上限膜厚;

27、本发明设计合理,制备的铝阳极氧化膜,只需经过3h阳极氧化,即可制备得到80-90um厚度的阳极膜,外观颜色均匀一致无色差,lab值为32-34/0.1-0.5/0.2-0.8,满足半导体及面板设备零件对颜色的要求;相比较普通型阳极氧化,效率可提升约30%,更节约工时和能源;耐磨性能更加优异,通过耐磨性测试,单位时间的膜厚减薄量小于4μm,耐热冲击性能更加优异,可耐400℃高温冲击而无贯穿裂纹且无剥落;磨砂型氧化膜,更有利于吸附腔室内游离particel,提升腔体洁净度;可满足在半导体及面板etch或pvd及其他processkits表面处理的使用需求,扩大阳极处理工艺在半导体及面板设备表面处理工艺上的使用范围。

- 还没有人留言评论。精彩留言会获得点赞!