金属及非金属双掺杂的无定形碳材料及其制备方法和应用

1.本发明涉及材料化学技术领域,特别是涉及一种金属及非金属双掺杂的无定形碳材料及其制备方法和应用。

背景技术:

2.过氧化氢作为一种必需的化学和环保氧化剂,已广泛应用于消毒、污水处理和漂白等领域。目前过氧化氢的制备主要基于蒽醌法,该方法采用贵金属催化,存在着成本高,风险大以及工艺繁琐等问题。此外,通过这种方法产生的高浓度过氧化氢具有一定的不稳定性,使其在储存和运输过程中存在一定的安全隐患。与此同时,对于这些高浓度双氧水的使用往往需要稀释处理,因为低浓度的过氧化氢就已经基本可以满足国内外人们大部分工业和生活需求,从而使其使用成本增加。因此,发展一种绿色、经济、分布式的过氧化氢生产技术非常具有吸引力。其中,电化学氧还原反应和h2/o2直接结合都是在较温和的条件下发生的,被认为是蒽醌过程的有前途的替代方法。电催化两电子氧还原反应(2e-‑

orr)制备h2o2与h2/o2直接结合合成h2o2相比,具有成本低,可持续性强以及安全性高等优点,因此近年来备受关注。

3.2e-‑

orr是一种很有前途的、环保的过氧化氢生产途径。其中,单原子催化剂(sacs)由于其独特的电子结构和几何构型,通常对2e-‑

orr表现出良好的选择性。然而,由于单原子形式的金属的自由能明显高于块体形式的金属,随着金属单原子在基底上负载量增高,金属原子容易团聚而形成大团簇或纳米颗粒,这大大降低了其催化能力。因此,sacs通常具有非常低的金属负载量,这使得催化剂中的表面活性位点数量非常有限。因此,发展一种兼具高活性、高选择性以及多活性位点的两电子氧还原电催化剂刻不容缓。目前,人们发现在碳框架上掺杂多个非金属杂元素,能够使其产生远程协调效应,从而有效地调节碳原子的电荷/自旋密度,使他们具有良好的催化性能。然而,由于非金属杂原子和金属杂原子在典型的碳框架中往往会直接配位,而不是形成预期的远程配位结构,限制了此类催化剂的发展。

技术实现要素:

4.本发明的目的是针对现有技术中存在的催化剂活性位点少等问题,而提供一种金属及非金属双掺杂的无定形碳材料。

5.本发明的另一目的,提供所述无定形碳材料的制备方法。

6.本发明的另一目的,提供所述无定形碳材料在电催化氧还原制备过氧化氢中的应用。

7.为实现本发明的目的所采用的技术方案是:

8.一种金属及非金属双掺杂的无定形碳材料,包括无定形碳基底和以单原子形式均匀分散并负载在所述无定形碳基底上的金属原子以及非金属原子,所述金属原子为mo原子,所述非金属原子为f原子。

9.在上述技术方案中,所述金属及非金属双掺杂的无定形碳材料通过以下步骤制备:

10.步骤1,将预定比例的金属mo盐、分散剂与碳源混合,连续搅拌,即得到中间产物;

11.步骤2,将步骤1制备得到的中间产物和同时作为软模板的氟源搅拌混合均匀后,超声处理,混合物自然晾干,再固化,即得到混合物;

12.步骤3,将步骤2制备得到的混合物在充有惰性气氛的管式炉中碳化,将得到的粉末进行研磨得到固体粉末;

13.步骤4,将步骤3制备得到的固体粉末洗涤,然后干燥,即得到金属及非金属双掺杂的无定形碳材料。

14.在上述技术方案中,所述步骤1中,所述金属mo盐为无水mocl5,所述碳源为酚醛树脂,所述分散剂为乙酰丙酮。

15.在上述技术方案中,在步骤1中所述碳源、金属mo盐中mo的质量比为0.5:(0.2-0.5)。

16.在上述技术方案中,在步骤2中所述作为软模板的氟源为20-60wt.%的聚四氟乙烯的水分散液,所述聚四氟乙烯与所述酚醛树脂的质量比为(10-15):1。

17.在上述技术方案中,所述步骤2中固化的方法为放置在电热干燥箱中固化,固化的温度为100-120℃,所述固化的时间为24-36h。

18.在上述技术方案中,在步骤3中所述的惰性气体为n2,碳化温度为800-1000℃,所述碳化时间为1-2h。

19.在上述技术方案中,所述步骤4中的洗涤的方法为用预定浓度的盐酸水溶液和去离子水依次对热处理后的物质进行洗涤;

20.所述步骤4中的干燥的方法为放置在电热干燥箱中烘干,烘干的温度80℃,所述烘干的时间为6-24h,所述步骤4中所述盐酸水溶液的浓度为2-3m;

21.本发明的另一方面,包括所述金属及非金属双掺杂的无定形碳材料作为催化剂在电催化氧还原制备过氧化氢中的应用。

22.在上述技术方案中,将所述金属及非金属双掺杂的无定形碳材料分散在含nafion、异丙醇与水的混合溶液中,获得浓度为2-4mg/ml的浆料滴涂在疏水碳纸上,并于室温晾干,得到负载有金属及非金属双掺杂的无定形碳材料的疏水碳纸电极,配制0.1m的koh的水溶液为电解液,以所述的负载有金属及非金属双掺杂的无定形碳材料的疏水碳纸电极为工作电极,以pt片为对电极,以ag/agcl电极为参比电极,在电压-0.223~0.227v(vs.rhe)下电解制备h2o2;

23.所述nafion、异丙醇与水的体积比为3-5:20-30:77-65。

24.与现有技术相比,本发明的有益效果是:

25.1.本发明的金属及非金属双掺杂的无定形碳材料作为催化剂相较于团簇或金属颗粒催化剂具有更大的原子利用率,在金属资源的合理利用和原子经济均展现出来巨大的潜力。

26.2.本发明的金属及非金属双掺杂的无定形碳材料作为催化剂相较于单原子催化剂,通过将氟作为第二相掺杂元素直接引入具有均匀分散的mo金属碳骨架上得到mo-f-c催化材料,其材料具有较大的比表面积及多级孔结构,可用于经济、高效、小规模制备过氧化

氢。

27.3.本发明的金属及非金属双掺杂的无定形碳材料中氟的引入有效的激活了周围的碳原子,使其具有多个活性位点,同时具有良好的导电性,使其能够在电催化两电子氧还原制备过氧化氢的过程中表现优异的反应活性,产率,选择性及稳定性。

28.4.本发明利用软模板法及后续的热解过程获得了金属及非金属双掺杂的无定形碳材料,本发明制备方法工艺简单、设备成本低廉、符合实际生产需要。

附图说明

29.图1是实施例1所制备的材料的表面sem图。

30.图2是实施例1所制备的材料的sem放大图。

31.图3是实施例1所制备的材料的表面tem图。

32.图4是实施例1所制备的材料的tem放大图。

33.图5是实施例1所制备的材料的氮气等温吸脱附曲线。

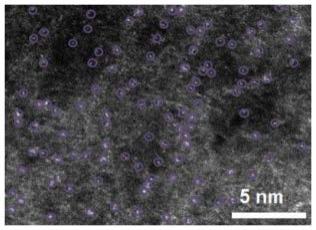

34.图6是实施例1所制备的材料的haadf-stem图。

35.图7是以实施例1所制备的材料作为催化剂在10mv s-1

的扫描速率下,ar,o2饱和电解质中进行电催化氧还原制备过氧化氢的循环伏安(cv)曲线。

36.图8是以实施例1所制备的材料作为催化剂在扫描速率为5mv s-1

和o2饱和电解质中进行电催化氧还原制备过氧化氢的线性扫描电压(lsv)曲线。

37.图9是以实施例1所制备的材料作为催化剂制备过氧化氢的选择性和电子转移数曲线。

38.图10是实施例1所制备的材料在0v下电流密度变化曲线。其中斜率代表电化学双层的电容。

39.图11是实施例1所制备的材料在扫描速率为10mvs-1,1mm h2o2的ar饱和的0.1mkoh溶液中h2o2rr性能曲线。

40.图12是实施例1所制备的材料在-0.023v vs.rhe时的安培曲线和过氧化氢浓度变化图。

41.图13是实施例3所制备的材料的表面sem图。

具体实施方式

42.以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

43.实施例1:

44.一种金属及非金属双掺杂的无定形碳材料,通过以下步骤制备:

45.步骤1,向50ml的烧杯中加入1.08g的mocl5、2.5g的20wt.%的酚醛树脂乙醇溶液,再加入乙酰丙酮作为分散剂,置于磁力搅拌器上搅拌30min,得到中间产物。

46.步骤2,将上述制备得到的中间产物与12.5g 60wt.%聚四氟乙烯(ptfe)分散液搅拌混合均匀后,超声处理1小时,混合物自然晾干,放置在100℃的电热干燥箱中固化24h,即得到混合物。

47.步骤3,将上述制备得到的混合物在充有氮气(n2)的管式炉中碳化2h,碳化温度为

900℃,将得到的粉末收集起来,研磨成细粉,即得到固体粉末。

48.步骤4,将上述制备得到的固体粉末用2m的盐酸水溶液和去离子水依次进行洗涤,去除金属纳米颗粒和其他残留物,将所得到的物质放入电热干燥箱中,80℃烘干6h,以去除材料中的水分,得到金属及非金属双掺杂的无定形碳材料,记作mo-f-c。

49.通过扫描电镜照片(sem),透射电镜照片(tem)和高角环形暗场-扫描透射电镜照片(haadf-stem)对制备得到的mo-f-c催化材料进行表面形貌观察,如图1~图4所示,材料表面平均孔径约为100nm,这是由于60wt.%聚四氟乙烯分散液作为成孔模板而产生的孔结构。如图3所示,经过酸洗,金属化合物脱除后mo-f-c中的mo以单原子形式分布。如图5所示,由低温氮吸附法测得的材料的比表面积达到773.6m

2 g-1

。如图6所示,mo以单原子存在形式均匀地位于碳基底上。

50.实施例2

51.对实施例1制备得到的mo-f-c复合材料进行催化性能测试,具体测试方法为,配置0.1m koh的水溶液为催化性能测试的电解液,将mo-f-c复合材料均匀分散在体积比为3:20:77的nafion、异丙醇与水的混合溶液中,获得浓度为4mg/ml的浆料滴涂在商用疏水碳纸电极上并于室温晾干,得到负载有mo-f-c复合材料的疏水碳纸电极;将浆料滴涂在旋转圆盘电极上的玻碳部分并于室温晾干,得到负载有mo-f-c复合材料的玻碳电极。以所述的负载有mo-f-c复合材料的疏水碳纸电极为工作电极,以pt片为对电极,以ag/agcl电极为参比电极,测试其电催化氧还原制备过氧化氢的产率、和长期稳定性。以所述的负载有mo-f-c复合材料的玻碳电极为工作电极,以碳棒为对电极,以ag/agcl电极为参比电极,测试其电催化氧还原制备过氧化氢的活性、选择性和双电层电容。

52.如图7所示,在o2饱和的电解液中,mo-f-c复合材料在起始反应电位为0.60v vs.rhe处显示出明显的orr电流,而在ar饱和电解液中则不存在,说明mo-f-c具有良好的orr活性。

53.如图8-9所示,在具有预先确定的收集效率的旋转圆盘电极(rrde)上对mo-f-c的选择性进行评估发现,mo-f-c复合材料具有较高的环电流和中等的盘电流,接近2e-‑

orr的理论值,表明mo-f-c具有较高的h2o2活性和选择性(80%)。

54.如图10-11所示,测量了与材料的电化学表面积(ecsa)成正比的电化学双层电容(c

dl

),发现mo-f-c复合材料的c

dl

为9.97mf cm-2

,表明mo-f-c大的比表面积和多个活性位点,使得mo-f-c表现出了高的h2o2活性和选择性。

55.如图12所示,在-0.023v vs rhe的条件下,mo-f-c复合材料可以连续工作12h以上,并保持稳定的双氧水产率,说明该材料同时具有很好的稳定性。

56.实施例3

57.在实施例1的基础上,本实施例中热解温度控制为1000℃,热解时间为2h,其余条件均与实施例1相同。最后得到的mo-f-c复合材料,其表面形貌sem图如图13所示。从图中可以看出,mo-f-c复合材料仍然存在大量由于60wt.%聚四氟乙烯分散液作为成孔模板而产生的孔结构。经测试发现,该mo-f-c复合材料的电催化氧还原制过氧化氢的性能与实施例1表现出相似的性能。

58.以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰

也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1