用于电催化有机物氧化联产氢气的核壳结构串联催化剂及其制备方法与应用

1.本发明属于无机纳米材料合成领域,具体涉及一种用于电催化有机物氧化联产氢气的核壳结构串联催化剂及其制备方法与应用。

背景技术:

2.化石燃料的过度使用导致我们面临日益严峻的环境污染问题和能源危机,寻求绿色清洁可再生的能源代替传统化石能源来维持人类未来能源的需求迫在眉睫。氢气是一种具有热值高,燃烧无温室气体排放等优势的清洁能源,而通过电解水制氢是一种十分有潜力的制氢方法。但是,氧气析出反应(电催化分解水阳极的半反应)所需过电势较大,产生的氧气副价值低,同时存在与阴极产物氢气混合爆炸的危险。在阳极添加动力学有利的小分子有机物作为电子供体代替氧气析出反应进行耦合制氢受到了广泛的关注。有机物氧化耦合制氢策略在加快制氢效率的同时,还能在阳极端得到高附加值的化学品。然而有机物氧化的步骤较多,产品中容易混杂副产物,同时氧气析出反应的竞争导致其效率降低。因此,发展成本低,选择性好,效率高的小分子电催化剂是当前科学研究的热点。

3.过渡金属氧化物及氢氧化物因其制备简单、催化活性高而被广泛研究。然而,多步骤有机物氧化存在尺度关联效应,单一组分的催化剂无法对每步骤的中间过渡态都表现出最佳催化效果,这往往成为了限制其活性的因素之一。因此,如何构建多组分串联催化剂是提高催化剂对不同中间过渡态的催化活性进而提高其催化整个有机物氧化反应速率的关键。

技术实现要素:

4.本发明是为了克服现有技术中存在的缺点而提出的,其目的是提供一种用于电催化有机物氧化联产氢气的核壳结构串联催化剂及其制备方法与应用。

5.本发明是通过以下技术方案实现的:

6.一种用于电催化有机物氧化联产氢气的核壳结构串联催化剂的制备方法,包括以下步骤:

7.(ⅰ)内核铜基纳米棒阵列的制备

8.将清洁后的泡沫铜基底采用静置刻蚀处理方式,或者采用先静置刻蚀处理随后焙烧处理的方式,得到铜基纳米棒阵列;

9.(ⅱ)外壳氢氧化物纳米层的构建

10.采用电化学沉积法或水热法在步骤(ⅰ)所得的铜纳米棒阵列外部生成氢氧化物超薄纳米壳,即得核壳结构的铜基纳米棒负载氢氧化物串联催化剂。

11.在上述技术方案中,当所需内核铜基纳米棒阵列为氢氧化铜纳米棒阵列时,所述步骤(ⅰ)内核铜基纳米棒阵列的制备仅需采用用静置刻蚀处理方式,具体为:配置碱性刻蚀溶液,将清洁后的泡沫铜基底放入所配的碱性刻蚀溶液进行静置刻蚀,得到氢氧化铜纳米

棒阵列;所述碱性刻蚀液为过硫酸铵溶液与氢氧化钠溶液的混合液;所述碱性刻蚀液中过硫酸铵浓度为0.1m~0.5m,氢氧化钠浓度为5m~10m;所述静置刻蚀的时间为5min~60min,合理调控时间,保证阵列密度适当;泡沫铜应斜立于容器壁,刻蚀过程需要分别上下、前后翻面以保证刻蚀均匀;刻蚀结束后,将所得氢氧化铜纳米棒阵列洗涤并于60℃烘箱中干燥。

12.在上述技术方案中,当所需内核铜基纳米棒阵列为氧化铜纳米棒阵列时,所述步骤(ⅰ)内核铜基纳米棒阵列的制备采用先静置刻蚀处理随后在空气氛围中焙烧处理的方式,静置刻蚀处理方式与获得氢氧化铜纳米棒阵列的方式相同,即将获得的氢氧化铜纳米棒阵列在空气氛围中焙烧处理得到氧化铜纳米棒阵列。

13.在上述技术方案中,所述在空气氛围中焙烧的温度为150℃~500℃,升温速率2℃/min~10℃/min,焙烧时间为5min~240min。

14.在上述技术方案中,当所需内核铜基纳米棒阵列为氧化亚铜纳米棒阵列时,所述步骤(ⅰ)内核铜基纳米棒阵列的制备先静置刻蚀处理随后在惰性气体氛围中焙烧处理的方式,静置刻蚀处理方式与获得氢氧化铜纳米棒阵列的方式相同,即将获得的氢氧化铜纳米棒阵列在惰性气体氛围中焙烧处理,即可获得氧化亚铜纳米棒阵列。

15.在上述技术方案中,所述在惰性气体氛围中焙烧的温度为150℃~600℃,升温速率2℃/min~10℃/min,焙烧时间为5min~240min,惰性气体为氮气或氩气。

16.在上述技术方案中,当所需内核铜基纳米棒阵列为铜纳米棒阵列时,所述步骤(ⅰ)内核铜基纳米棒阵列的制备先静置刻蚀处理随后在还原性气体氛围中焙烧处理的方式,静置刻蚀处理方式与获得氢氧化铜纳米棒阵列的方式相同,即将获得的氢氧化铜纳米棒阵列在还原性气体氛围中焙烧处理,即可获得铜纳米棒阵列。

17.在上述技术方案中,所述在还原性气体氛围中焙烧的温度为150℃~800℃,升温速率2℃/min~10℃/min,焙烧时间为5min~240min,还原性气体为任意比例的氢气/氮气混合气体或氢气/氩气混合气体。

18.在上述技术方案中,所述泡沫铜基底的清洁方法具体为:将泡沫铜基底依次用0.5m~2.5m的稀盐酸、丙酮、无水乙醇、去离子水各超声15min。

19.在上述技术方案中,所述电化学沉积法具体为:配制金属电沉积液,将步骤(ⅰ)所得的铜基纳米棒阵列作为工作电极,铂丝或碳棒为阴极,ag/agcl电极为参比电极组成三电极体系进行电化学沉积,得到铜基纳米棒负载氢氧化物串联催化剂;所述电沉积时间为5s~200s,根据具体反应选取最佳,沉积电压为-5v~-0.5v(vs.ag/agcl);所述金属电沉积液为金属硝酸盐、金属硫酸盐或金属氯化盐的一种或多种的混合溶液。

20.在上述技术方案中,所述水热法具体为:将步骤(ⅰ)所得的铜基纳米棒阵列作为载体,浸入金属前驱体溶液中,再置于反应釜中,于90℃~120℃下生长2h~12h,根据金属盐种类及生长情况调整确定,得到铜基纳米棒负载氢氧化物串联催化剂;所述金属前驱体溶液为金属硝酸盐、金属硫酸盐或金属氯化盐与尿素的混合溶液;所述金属前驱体溶液中金属盐的浓度为5mm~15mm;所述金属前驱体溶液中尿素的浓度为0.5mm~25mm。

21.在上述技术方案中,所述碱性刻蚀溶液、电沉积液和金属前驱体溶液均采用去离子水作为溶剂。

22.在上述技术方案中,所述金属盐为fe(no3)3、fecl2、fecl3、feso4、fe2(so4)3、co(no3)2、cocl2、coso4、ni(no3)2、nicl2、niso4、cu(no3)2、cucl2、cuso4、zn(no3)2、v(no3)4、

ticl4、vcl4、mocl5、h8mon2o4中的任意一种或多种。

23.一种核壳结构串联催化剂,所述催化剂是由外层超薄纳米氢氧化物壳和内核铜基纳米棒阵列组成,纳米棒的直径为200nm~400nm,纳米壳在5nm~10nm范围内有较好的电催化效果;所述氢氧化物为过渡金属氢氧化物或双金属氢氧化物;所述铜基纳米棒阵列为单质铜纳米棒阵列、氢氧化铜纳米棒阵列、氧化亚铜纳米棒阵列或氧化铜纳米棒阵列。

24.一种核壳结构串联催化剂在电催化有机物氧化联产氢气中的应用。

25.本发明的有益效果是:

26.本发明提供了一种用于电催化有机物氧化联产氢气的核壳结构串联催化剂及其制备方法与应用,采用简单快速的碱性刻蚀-电化学沉积/水热法实现了核壳结构串联催化剂的制备,整个过程条件温和操作便捷;串联后的氢氧化物超薄纳米壳在铜基纳米棒阵列催化剂内核上能保持稳定;本发明不但开创了一个新颖的串联金属氧化物和氢氧化物的策略,而且本方法所制备得到的核壳结构串联催化剂用在催化有机物氧化,比单一催化剂具有优异的性能提升与应用前景,有望在电催化五羟甲基糠醛(hmf)、甘油(gl)、苯甲醇(ba)、甲醇(meoh)、乙醇(etoh)等多种有机物氧化联产氢气实现应用。

附图说明

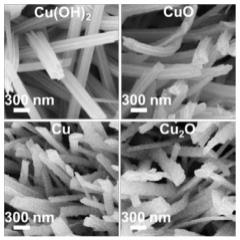

27.图1是本发明实施例1制备的cu(oh)2、cuo、cu2o、cu纳米棒结构载体的扫描电镜照片;

28.图2是本发明实施例1制备的cuo@ni(oh)2核壳结构串联催化剂的高倍透射电镜照片;

29.图3是本发明实施例1制备的cuo@ni(oh)2核壳结构串联催化剂的高倍透射电镜下的mapping照片;

30.图4是本发明实施例1制备的cuo@ni(oh)2核壳结构串联催化剂的高倍透射电镜下的eds照片;

31.图5是本发明实施例1制备的cuo@ni(oh)2核壳结构串联催化剂相比于对照样cuo、ni(oh)2的苯甲醇氧化lsv曲线;

32.图6是本发明实施例1制备的cuo@ni(oh)2核壳结构串联催化剂及对照样cuo、ni(oh)2的苯甲醇氧化产物法拉第效率;

33.图7是本发明实施例2制备的cuo@co(oh)2核壳结构串联催化剂的sem-mapping图像;

34.图8是本发明实施例2制备的cuo@co(oh)2核壳结构串联催化剂相比于对照样cuo、ni(oh)2的苯甲醇氧化lsv曲线;

35.图9是本发明实施例3制备的cuo@coni-ldh核壳结构串联催化剂的sem-mapping图像;

36.图10是本发明实施例3制备的cuo@coni-ldh核壳结构串联催化剂相比于对照样cuo、ni(oh)2的苯甲醇氧化lsv曲线。

37.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

38.具体实施方法

39.为了使本技术领域的人员更好地理解本发明技术方案,下面结合说明书附图并通过具体实施方式来进一步说明本发明的技术方案。

40.实施例1

41.合成cuo@ni(oh)2核壳结构串联催化剂具体步骤如下:

42.(ⅰ)利用碱性刻蚀法在泡沫铜基底上生长内核cuo纳米棒阵列;

43.将0.2m过硫酸铵水溶液与5m氢氧化钠水溶液各15ml分别超声均匀冷却后混合均匀,得到碱性刻蚀液。

44.将泡沫铜基底依次用丙酮、无水乙醇、0.5-2.5m的稀盐酸、去离子水各超声15min以除去表面的油脂及氧化层;

45.将清洁后的泡沫铜基底沿着容器壁斜立于盛有刻蚀液的烧杯中,在室温下刻蚀30min;刻蚀过程分别上下、前后翻面以保证刻蚀均匀;刻蚀结束后,将所得纳米棒阵列洗涤并置于60℃烘箱中进行干燥,得到氢氧化铜纳米棒阵列

46.将刻蚀得到的氢氧化铜纳米棒阵列置于磁舟中,在马弗炉中于空气氛围中焙烧脱水,焙烧温度为180℃,升温速率2℃/min得到cuo纳米棒阵列;

47.(ⅱ)将上一步所得的cuo纳米棒阵列催化剂为阳极,铂丝为阴极,参比电极为ag/agcl电极,使用chi760工作站在硝酸镍盐溶液中电沉积10s,采用去离子水作为溶剂,积电压为-1.0v(vs.ag/agcl);

48.沉积过程结束后,装置进行拆卸,并将沉积后的阳极cuo纳米棒阵列取出清洗干燥,即得cuo@ni(oh)2核壳结构串联催化剂。

49.图1是本发明实施例1制备的cu(oh)2、cuo、cu2o、cu纳米棒结构串联催化剂的扫描电镜照片,可以看出各种铜基催化剂均呈现直径约300nm的纳米棒阵列结构。

50.图2是本发明实施例1制备的cuo@ni(oh)2核壳结构串联催化剂的高倍透射电镜照片,可以看到纳米棒表面有约7nm厚的纳米壳。

51.图3是本发明实施例1制备的cuo@ni(oh)2核壳结构串联催化剂的高倍透射电镜下的mapping照片,可以看到ni元素在纳米棒两侧有明显的“亮线”,初步证明纳米壳结构为ni(oh)2。

52.图4是本发明实施例1制备的cuo@ni(oh)2核壳结构串联催化剂的高倍透射电镜下的eds照片,可以看到ni元素在纳米棒两侧分布较多,中心较少,呈现典型的“m”状,而cu元素在纳米棒两侧分布少,中心多,呈现“ω”状,证明cuo@ni(oh)2核壳结构串联催化剂的壳为ni(oh)2、核为cuo纳米棒。

53.图5为所制备的cuo@ni(oh)2核壳结构串联催化剂在碱溶液(1m的氢氧化钾溶液)中电催化苯甲醇氧化的线性伏安扫描曲线,在含有10mm ba的电解液中,cuo@ni(oh)2核壳结构串联催化剂比对照样cuo、ni(oh)2展现出更大的电流,说明所制备的cuo@ni(oh)2核壳结构串联催化剂具有良好的苯甲醇电催化氧化性能。

54.图6为所制备的的cuo@ni(oh)2核壳结构串联催化剂在碱溶液(1m氢氧化钾溶液)中电催化苯甲醇氧化的法拉第效率,在含有10mm ba的电解液中,cuo@ni(oh)2核壳结构串联催化剂的法拉第效率比对照样cuo、ni(oh)2要高,说明所制备的cuo@ni(oh)2核壳结构串联催化剂具有良好的苯甲醇电催化氧化的选择性。

55.实施例2

56.合成cuo@co(oh)2核壳结构串联催化剂具体步骤如下:

57.(1)利用碱性刻蚀法在泡沫铜基底上生长内核cuo纳米棒阵列;

58.将0.2m过硫酸铵溶液与5m氢氧化钠溶液各15ml分别超声均匀冷却后混合,得到碱性刻蚀液,采用去离子水作为溶剂。

59.将泡沫铜基底依次用丙酮、无水乙醇、0.5-2.5m的稀盐酸、去离子水各超声15min以除去表面的油脂及氧化层;

60.将清洁后的泡沫铜基底沿着容器壁斜立于盛有刻蚀液的烧杯中,在室温下刻蚀30min;刻蚀过程分别上下、前后翻面以保证刻蚀均匀;刻蚀结束后,将所得纳米棒阵列洗涤并置于60℃烘箱中进行干燥;

61.将刻蚀得到的氢氧化铜纳米棒阵列置于磁舟中,在马弗炉中于空气氛围中焙烧脱水,焙烧温度为180℃,升温速率2℃/min得到cuo纳米棒阵列。

62.(2)将上一步所得的cuo纳米棒阵列催化剂为阳极,铂丝为阴极,参比电极为ag/agcl电极,使用chi760工作站在硝酸钴盐溶液中电沉积10s,采用去离子水作为溶剂,积电压为-1.0v(vs.ag/agcl);

63.沉积过程结束后,装置进行拆卸,并将沉积后的阳极cuo纳米棒阵列取出清洗干燥,即得cuo@co(oh)2核壳结构串联催化剂。

64.图7为所制备的cuo@co(oh)2核壳结构串联催化剂的sem-mapping图像,以看到co元素成功负载在材料表面。

65.图8为所制备的cuo@co(oh)2核壳结构串联催化剂在碱溶液(1m氢氧化钾溶液)中电催化苯甲醇氧化的线性伏安扫描曲线,在含有10mm ba的电解液中,cuo@co(oh)2核壳结构串联催化剂展现出更大的电流,说明所制备的cuo@co(oh)2核壳结构串联催化剂具有良好的苯甲醇电催化氧化性能。

66.实施例3

67.合成cuo@coni-ldh核壳结构串联催化剂具体步骤如下:

68.(1)利用碱性刻蚀法在泡沫铜基底上生长内核cuo纳米棒阵列;

69.将0.2m过硫酸铵溶液与5m氢氧化钠溶液各15ml分别超声均匀冷却后混合,得到碱性刻蚀液,采用去离子水作为溶剂。

70.将泡沫铜基底依次用丙酮、无水乙醇、0.5-2.5m的稀盐酸、去离子水各超声15min以除去表面的油脂及氧化层;

71.将清洁后的泡沫铜基底沿着容器壁斜立于盛有刻蚀液的烧杯中,在室温下刻蚀30min;刻蚀过程分别上下、前后翻面以保证刻蚀均匀;刻蚀结束后,将所得纳米棒阵列洗涤并置于60℃烘箱中进行干燥;

72.将刻蚀得到的氢氧化铜纳米棒阵列置于磁舟中,在马弗炉中于空气氛围中焙烧脱水,焙烧温度为180℃,升温速率2℃/min得到cuo纳米棒阵列。

73.(2)将上一步所得的cuo纳米棒阵列催化剂为阳极,铂丝为阴极,参比电极为ag/agcl电极,使用chi760工作站在150mm硝酸镍和150mm硝酸钴盐溶液中电沉积10s,采用去离子水作为溶剂,积电压为-1.0v(vs.ag/agcl);

74.沉积过程结束后,装置进行拆卸,并将沉积后的阳极cuo纳米棒阵列取出清洗干燥,即得cuo@coni-ldh核壳结构串联催化剂。

75.图9为所制备的cuo@coni-ldh核壳结构串联催化剂的sem-mapping图像,可以看出co、ni元素成功负载于材料表面

76.图10为所制备的cuo@coni-ldh核壳结构串联催化剂在碱溶液(1m氢氧化钾溶液)中电催化苯甲醇氧化的线性伏安扫描曲线,在含有10mm ba的电解液中,cuo@coni-ldh核壳结构串联催化剂展现出更大的电流,说明所制备的cuo@coni-ldh核壳结构串联催化剂具有良好的苯甲醇电催化氧化性能。

77.本发明提供了一种通过碱液刻蚀-电化学沉积/水热合成方法实现的电催化有机物氧化联产氢气的核壳结构串联催化剂的制备方法,通过电化学沉积在铜基纳米棒上形成超薄的壳结构,相比于传统催化剂,本发明设计的核壳结构串联催化剂展现出对有机物氧化更大电流密度,并表现高活性和高稳定性,在各种多步骤有机物氧化反应的绿色高效电催化有着较强的应用的前景。

78.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

79.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1