一种电镀液循环利用系统的制作方法

1.本实用新型属于电镀技术领域,具体涉及一种电镀液循环利用系统。

背景技术:

2.电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。镀锌镍在电镀时所需的反应物中带有氢氧化钠,在电镀过程中由于无法避免接触空气的二氧化碳,从而反应为碳酸钠。随着电镀液中的碳酸钠的浓度不断升高,电镀液的电镀效率便不断下降。在现有技术中,企业没有特别针对电镀过程中进行去除碳酸钠的方法,往往是在长期使用后,比如在使用一年后对电镀池中的电镀液进行更换。但是,直接更换电镀液具有以下缺点:1、由于电镀池一般容量较大,其内装有的电镀液的量也较大,一次更换需要准备大量的电镀液,其成本高,工作量也大;2、在更换电镀液时,需要先将原先的电镀液抽取出来,再将新的电镀液放入进去,其需要一定的时间才能完成,在这段时间内,无法进行电镀操作,导致电镀工作滞缓;3、每一次更换的电镀液,越往后碳酸钠的浓度越高,也导致了电镀效率的逐步降低。

技术实现要素:

3.为解决技术现有技术的不足,本实用新型目的在于提供一种电镀液循环利用系统。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.一种电镀液循环利用系统,包括电镀池、回收池、提纯装置和过滤装置,所述电镀池内装有大量的电镀液,所述电镀池内设有电镀装置,所述提纯装置包括提纯罐、冷却机构和上料机构,所述提纯罐包括罐体,所述罐体的下端设有若干支撑脚,所述罐体的上端设有罐盖,所述罐盖上设有搅拌机构,所述搅拌机构包括搅拌电机、搅拌轴和搅拌器,所述搅拌电机固定安装在所述罐盖上,所述搅拌轴的上端与所述搅拌电机相连,所述搅拌轴的另一端设置在所述罐体内,所述搅拌器安装在所述搅拌轴上,所述冷却机构包括冷却盘管和制冷机,所述罐体包括内罐和外罐,所述内罐和外罐之间设有热交换腔,所述冷却盘管安装在所述热交换腔内,所述制冷机设置于所述罐体的一侧,所述制冷机与所述冷却盘管相连,所述上料机构包括第一泵体、第一上料管道和第一进料管道,所述第一上料管道的一端与所述电镀池相连,所述第一上料管道的另一端与所述第一泵体相连,所述第一泵体的输出端与所述第一进料管道的一端相连,所述第一进料管道的另一端与所述罐盖相连,所述罐体的下端设有放料机构,所述回收池设置于所述罐体的下方,所述回收池和所述电镀池之间设有回料机构,所述回料机构包括回料泵体,所述回料泵体通过回料管道与所述回收池和所述电镀池相连,所述过滤装置设置于所述回收池和所述放料机构之间。

6.优选地,所述罐体的下端设有排料口,所述排料口设有第一连接法兰盘,所述放料

机构包括放料器,所述放料器的上端设有第二连接法兰盘,所述第二连接法兰盘与所述第一连接法兰盘相匹配,所述放料器内设有放料杆,所述放料杆的上端设有阻料阀片,所述第二连接法兰盘的中部设有放料孔,所述放料孔与所述阻料阀片相匹配,所述放料器的下端设有可拆卸的堵头,所述堵头与所述放料器密封连接,所述堵头的中部设有导向孔,所述导向孔与所述放料杆相匹配,所述放料器的一侧设有向下倾斜的放料管。

7.优选地,所述放料机构包括驱动机构,所述驱动机构包括升降机架、升降齿条和升降电机,所述升降机架上设有升降导槽,所述升降齿条与所述升降导槽滑动连接,所述升降电机连接有齿轮,所述齿轮与所述升降齿条相匹配,所述升降导槽的一侧设有条形让位孔,所述放料杆的下端固定连接有联杆,所述联杆的另一端穿过所述条形让位孔与所述升降齿条相连。

8.优选地,所述阻料阀片的上端设有阻料盖板,所述阻料盖板的半径大于所述阻料阀片的半径,所述阻料盖板的下端设有密封环,所述阻料盖板的上端设有圆锥形的尖刺部。

9.优选地,所述提纯装置包括二次提纯机构,所述二次提纯机构包括第二泵体、第二上料管道和第二进料管道,所述第二泵体安装在所述回收池的一侧,所述第二上料管道的一端与所述第二泵体相连,所述第二上料管道的另一端与所述回收池相连,所述第二进料管道的一端与所述第二泵体的输出端相连,所述第二进料管道的另一端与所述罐盖相连。

10.优选地,所述过滤装置包括传送带、传送轮和传送轴,所述传送轴通过传送电机驱动转动,所述传送轮设置在所述传送轴上,所述传送带包覆在所述传送轮外,所述传送带上均匀地设有透水孔,所述传送带设置于所述排料口的下方。

11.优选地,所述传送带的另一端设有收集箱和烘干装置,所述收集箱的底部设有固体搅拌器,所述烘干装置包括风机、热风器和烘干板,所述烘干板安装所述收集箱的内侧,所述烘干板上设有若干均匀设置的吹风口,所述烘干板内设有烘干腔,所述吹风口与所述烘干腔相连通,所述热风器安装在所述风机的出风口,所述热风器通过通气管与所述烘干腔相连通。

12.优选地,所述搅拌器包括上层叶片搅拌器和下层叶片搅拌器,所述上层叶片搅拌器和下层叶片搅拌器均安装在所述搅拌轴上,所述下层叶片搅拌器安装在所述搅拌轴的末端,所述上层叶片搅拌器安装在所述下层叶片搅拌器的上方,所述上层叶片搅拌器的半径大于所述下层叶片搅拌器的半径。

13.优选地,所述电镀液循环利用系统包括控制器,所述控制器包括定时模块。

14.本实用新型公开的一种电镀液循环利用系统及其控制方法,与现有技术相比,其有益效果在于:

15.1、本技术通过不断地从电镀池中抽取部分电镀液进行提纯,将电镀液中的碳酸钠结晶排出,从而可以降低电镀液中的碳酸钠的浓度,可以提高电镀液的电镀效率,而不再需要定期更换电镀池中的电镀液,即无需储备大量的电镀液,能够降低储备成本,同时还能降低更换电镀液的工作量;

16.2、本技术在提纯电镀液中的碳酸钠时,每次仅提取部分的电镀液,可以确保不会影响电镀池的正常使用,不会对电镀过程有影响,即可以保证电镀过程的正常运行,可避免工厂的电镀工作滞缓;

17.3、本技术能不断地将电镀液中的碳酸钠结晶排出,并且在不断的重复提取电镀液

和排出碳酸钠的过程中,电镀池中的电镀液的碳酸钠的浓度也可以维持在合理的区间,可以保证电镀的效率。

附图说明

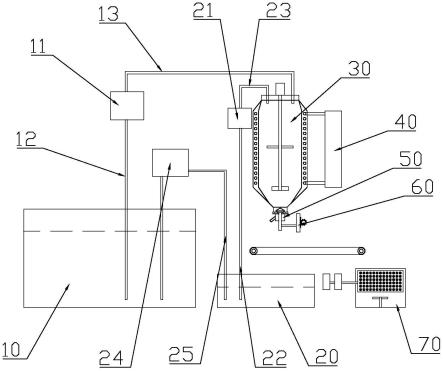

18.图1是本实用新型提供的结构示意图。

19.图2是本实用新型提供的提纯装置的结构示意图。

20.图3是本实用新型提供的放料机构的结构示意图。

21.图4是本实用新型提供的过滤装置的结构示意图。

22.图5是本实用新型提供的烘干板的结构示意图。

23.附图标记包括:10、电镀池;11、第一泵体;12、第一上料管道;13、第一进料管道;20、回收池;21、第二泵体;22、第二上料管道;23、第二进料管道;24、回料泵体;25、回料管道;30、提纯罐;31、罐盖;32、搅拌电机;33、搅拌轴;34、上层叶片搅拌器;35、下层叶片搅拌器;36、第一连接法兰盘;37、内罐;38、外罐;39、热交换腔;40、制冷机;41、冷却盘管;50、放料器;51、第二连接法兰盘;52、放料管;53、放料杆;54、阻料阀片;55、阻料盖板;56、尖刺部;60、升降机架;61、升降导槽;62、条形让位孔;63、联杆;64、升降齿条;65、齿轮;66、升降电机;70、收集箱;71、固体搅拌器;72、烘干板;73、吹风口;74、气管;75、热风器;76、风机;77、传送轴;78、传送轮;79、传送带。

具体实施方式

24.本实用新型公开了一种电镀液循环利用系统及其控制方法,下面结合优选实施例,对本实用新型的具体实施方式作进一步描述。

25.参见附图的图1-5,图1是本实用新型提供的结构示意图,图2是本实用新型提供的提纯装置的结构示意图,图3是本实用新型提供的放料机构的结构示意图,图4是本实用新型提供的过滤装置的结构示意图,图5是本实用新型提供的烘干板的结构示意图。

26.本实用新型提供了一种电镀液循环利用系统,包括电镀池10、回收池20、提纯装置和过滤装置,所述电镀池10内装有大量的电镀液,所述电镀池10内设有电镀装置,所述提纯装置包括提纯罐30、冷却机构和上料机构,所述提纯罐30包括罐体,所述罐体的下端设有若干支撑脚,所述罐体的上端设有罐盖 31,所述罐盖31上设有搅拌机构,所述搅拌机构包括搅拌电机32、搅拌轴33 和搅拌器,所述搅拌电机32固定安装在所述罐盖31上,所述搅拌轴33的上端与所述搅拌电机32相连,所述搅拌轴33的另一端设置在所述罐体内,所述搅拌器安装在所述搅拌轴33上,所述冷却机构包括冷却盘管41和制冷机40,所述罐体包括内罐37和外罐38,所述内罐37和外罐38之间设有热交换腔39,所述冷却盘管41安装在所述热交换腔39内,所述制冷机40设置于所述罐体的一侧,所述制冷机40与所述冷却盘管41相连,所述上料机构包括第一泵体 11、第一上料管道12和第一进料管道13,所述第一上料管道12的一端与所述电镀池10相连,所述第一上料管道12的另一端与所述第一泵体11相连,所述第一泵体11的输出端与所述第一进料管道13的一端相连,所述第一进料管道13的另一端与所述罐盖31相连,所述罐体的下端设有放料机构,所述回收池20设置于所述罐体的下方,所述回收池20和所述电镀池10之间设有回料机构,所述回料机构包括回料泵体24,所述回料泵体24通过回料管道25与所述回收池20和所述电镀池10相连,所述过滤装置设置于所述回收池

20和所述放料机构之间。

27.优选地,所述罐体的下端设有排料口,所述排料口设有第一连接法兰盘36,所述放料机构包括放料器50,所述放料器50的上端设有第二连接法兰盘51,所述第二连接法兰盘51与所述第一连接法兰盘36相匹配,所述放料器50内设有放料杆53,所述放料杆53的上端设有阻料阀片54,所述第二连接法兰盘 51的中部设有放料孔,所述放料孔与所述阻料阀片54相匹配,所述放料器50 的下端设有可拆卸的堵头,所述堵头与所述放料器50密封连接,所述堵头的中部设有导向孔,所述导向孔与所述放料杆53相匹配,所述放料器50的一侧设有向下倾斜的放料管52。

28.优选地,所述放料机构包括驱动机构,所述驱动机构包括升降机架60、升降齿条64和升降电机66,所述升降机架60上设有升降导槽61,所述升降齿条64与所述升降导槽61滑动连接,所述升降电机66连接有齿轮65,所述齿轮65与所述升降齿条64相匹配,所述升降导槽61的一侧设有条形让位孔62,所述放料杆53的下端固定连接有联杆63,所述联杆63的另一端穿过所述条形让位孔62与所述升降齿条64相连。

29.优选地,所述阻料阀片54的上端设有阻料盖板55,所述阻料盖板55的半径大于所述阻料阀片54的半径,所述阻料盖板55的下端设有密封环,所述阻料盖板55的上端设有圆锥形的尖刺部56。

30.优选地,所述提纯装置包括二次提纯机构,所述二次提纯机构包括第二泵体21、第二上料管道22和第二进料管道23,所述第二泵体21安装在所述回收池20的一侧,所述第二上料管道22的一端与所述第二泵体21相连,所述第二上料管道22的另一端与所述回收池20相连,所述第二进料管道23的一端与所述第二泵体21的输出端相连,所述第二进料管道23的另一端与所述罐盖31相连。

31.优选地,所述过滤装置包括传送带79、传送轮78和传送轴77,所述传送轴77通过传送电机驱动转动,所述传送轮78设置在所述传送轴77上,所述传送带79包覆在所述传送轮78外,所述传送带79上均匀地设有透水孔,所述传送带79设置于所述排料口的下方。

32.优选地,所述传送带79的另一端设有收集箱70和烘干装置,所述收集箱 70的底部设有固体搅拌器71,所述烘干装置包括风机76、热风器75和烘干板 72,所述烘干板72安装所述收集箱70的内侧,所述烘干板72上设有若干均匀设置的吹风口73,所述烘干板72内设有烘干腔,所述吹风口73与所述烘干腔相连通,所述热风器75安装在所述风机76的出风口,所述热风器75通过通气管74与所述烘干腔相连通。

33.优选地,所述搅拌器包括上层叶片搅拌器34和下层叶片搅拌器35,所述上层叶片搅拌器34和下层叶片搅拌器35均安装在所述搅拌轴33上,所述下层叶片搅拌器35安装在所述搅拌轴33的末端,所述上层叶片搅拌器安装在所述下层叶片搅拌器35的上方,所述上层叶片搅拌器的半径大于所述下层叶片搅拌器35的半径。

34.优选地,所述电镀液循环利用系统包括控制器,所述控制器包括定时模块。

35.工作原理:

36.首先,通过所述控制器控制,所述第一泵体11将从所述电镀池10中提取 1%的电镀液,并泵入至所述提纯罐30中。启动所述搅拌电机32,所述搅拌轴 33转动,带动所述上层叶片搅拌器34和下层叶片搅拌器35搅动电镀液,同时启动所述制冷机40,所述制冷机40通过所述冷却盘管41使得所述提纯罐30 的温度降低,并保持提纯罐30内的温度维持在5℃以

下。在5℃以下的温度环境中,连续搅拌24h,电镀液中的碳酸钠将不断地结晶并沉淀至所述提纯罐30 的底部。

37.然后,控制所述升降电机66,所述升降电机66驱动所述齿轮65转动,所述齿轮65与所述升降齿条64的配合使得所述升降齿条64上升,则所述放料杆53跟随上升,所述阻料盖板55和阻料阀片54向上移动,所述提纯罐30中的结晶和电镀液通过所述放料孔向下排出,并落在所述传送带79上。同时启动所述传送电机,则所述传送带79开始循环转动,电镀液从所述传送带79上的透水孔中排出至所述回收池20中,结晶则留在所述传送带79上,并通过传送带79的转动送至所述收集箱70中。

38.再然后,控制所述第二泵体21将所述回收池20中的滤液泵入至所述提纯罐30中,保持提纯罐30内的温度维持在5℃以下并充分搅拌6h,并待结晶后再次将电镀液从所述提纯罐30中排出,并再次过滤,可重复过滤多次。

39.最后,待结晶充分后,再控制所述回料泵体24,将所述回收池20中的电镀液泵回至所述电镀池10中。所述控制器通过定时模块定期的循环提纯,每次从所述电镀池10中提取1%的电镀液进行提纯,即不会影响所述电镀池10中的电镀装置的使用,也能不断的降低电镀液中的碳酸钠的浓度,有助于维持电镀液的性能,并且无需直接更换全部的电镀液,不会影响工厂的电镀加工,也能节省成本,同时还能生产得到碳酸钠结晶,可对外销售增加利润。

40.值得一提的是,本实用新型专利申请涉及的控制器、搅拌器的设计和选型等技术特征应被视为现有技术,这些技术特征的具体结构、工作原理以及可能涉及到的控制方式、空间布置方式采用本领域的常规选择即可,不应被视为本实用新型专利的实用新型点所在,本实用新型专利不做进一步具体展开详述。

41.对于本领域的技术人员而言,依然可以对前述各实施例所记载的技术方案进行修改,或对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1